金屬加工中數控車床機械可調式中心架構研究

黃 誠

(南通航運職業技術學院,金工實訓中心,江蘇 南通 226010)

金屬加工制造業作為國家工業化的重要基礎,為社會經濟發展的各個部門提供了所需設備,是中國國防安全的有力保障,避免形成國家在國民經濟上依賴別國、政治上無法擁有自主權的不利局面,更是國內各個發展階段社會主義發展政策的著力點和支撐點[1]。改革開放以后,中國一直將推動社會工業的大力發展作為經濟工作的關鍵,而且因為高新科學技術在七十年代后期的發展,隨著電子、核能、航天航空技術的突飛猛進,單一化的金屬加工制造業也受到了猛烈的沖擊;可是,由于中國社會主義經濟以制造業為基礎的快速發展,對金屬加工制造業也提出了全新的要求,快速融入了各式高新科技,先進的制造技術概念同時也有力強化了金屬加工制造業在國內社會主義市場經濟中的發展地位。作為金屬加工制造業的前提與先行,數控車床工業為金屬加工制造業提供工作用的母機設備,將近百分之九十以上的機械產品均是在數控車床上加工完成的[2],由此可見數控車床工業的重要性。

1 金屬加工中數控車床機械可調式中心架構設計

(1)夾持組件的調整。金屬加工設備的車床可調式中心中的觸頭和面夾支撐的工件/零部件外部可以有效進行貼合,確保擁有一定的支撐力度,刀具可以對零件/工件外部進行連續加工處理,在切、削環節的時候零件/工件在進行直徑變動的時候可以自行定形。支撐工件/零部件的夾緊力是可以自動調改的,裝卸極其方便,并不需要專門配備液壓設備的一系列裝置。普遍情況下,數控車床均可使用,這其中包括小箱體、手柄、軸承、齒輪、滑動齒塊、支承軸、頂板、頂頭、彈簧等等,一起安裝在一個小箱體內。

當手柄處在夾緊狀態的時候,偏心套和下定位板塊進行接觸造成偏心鎖鎖死,這個時候就需要利用頂頭將工件/零部件固定在某處。對應的工件/零部件直徑就直接鎖定了,同時還處在待加工狀態,利用調節后固定上前頂板、上后頂板、下頂板在上、下支承軸的位置,借此對應不同直徑大小的工件/零部件。這是由于這三個頂板主要是沿著承軸線調整運動的,因而夾持工件相對來說比較穩定。實際操作過程中,將手柄往上旋轉使其處在一個相對比較放松的狀態,偏心套和上定位塊連接形成偏心鎖,鎖緊力小于彈簧拉力的時候手柄就會立即下落,從而使上、下支承軸處在一個張開的狀態。這個時候,就可以自行裝卸工件/零部件。將工件/零部件安裝在主軸承和尾座之間,夾持穩定好,當松開上前頂板、上后頂板、下頂板的固定螺釘時,將手柄向下旋轉使其處在一個夾緊的狀態。偏心套和下定位塊連接,不完全鎖死就好。之后調節上前頂板、上后頂板、下頂板三個部分,使這三個頂板和工件/零部件接觸而后固定好。用力將手柄向下旋轉,讓偏心套和下定位板連接使偏心鎖死,在使用的時候就需要注意在實際操作中夾緊力不可以過大,以免工件/零部件旋轉時與頂頭之間產生的摩擦力過大,從而在工件/零部件表面產生“溝槽”,進而影響加工進程與產品質量。當手柄向下搬動時,偏心套下圓弧與下定位塊側面緊密貼合,中心架處于夾緊狀態位置;當手柄向上/下搬動的時候,偏心套上圓弧位置和上定位板的側邊緊密連接,中心架處在一個放松的狀態,這個時候調整兩定位板和偏心套之間的實際距離,就可以改變偏心套的偏心力以及鎖力的大小。

(2)可調式變壓器線圈吊具的布置。在可調式變壓器線圈制造過程中,需要歷經吊輸、移位、切割、打磨等許多工序[3]。變壓器線圈是一種空心的圓柱體設備,主要是由銅線與環氧樹脂構成,其質量、直徑呈現無規律變化,導致其搬運起來很是不方便,原本的可調式變壓器線圈吊具主要是由可滑動式設置、標尺、秤桿、吊耳、轉軸、推力球、軸承、面板、螺栓、定位器、吊支、V形扶手、導向板、吊腳、拉具、過渡軸、主梁、次梁、邊梁、輔梁等諸多部件構成。可調式變壓器線圈吊具的上面有一個十字交叉結構的吊梁,這主要是由主梁、次梁、輔梁利用轉軸一起構成的,其中次梁和輔梁需要放置在主梁內部,且由推力球與設備軸承托住次梁、輔梁。十字梁的7個頂端部分分別設置有可滑動式裝置,可以利用滑動式裝置帶動吊腿在梁體上方沿垂直方向進行調改,從而使吊腳之間的距離能夠或縮小或放大,此結構適合用于不同規格標準的線圈吊運設備。當吊腿調改到適宜位置的時候,能夠借助定位器使其固定在一定位置,避免在吊裝過程中因為滑動式裝置滑移導致重心移動而出現事故。吊腿與十字梁的相接是利用面板與過渡軸協同完成的。吊腳作為可伸縮式結構,可以在吊臂下端的導向槽中按照線圈的匝數、厚度沿著垂直方向進行調改。吊腳和線圈進行固定以后,可以借助吊繩或吊帶拴緊器圍繞V形扶手把吊腿和線圈緊密聯合[4]。

(3)可調式彈性支撐架的選擇。在鏜床或銑床等設備上加工大型零部件或工件的時候,有很大幾率會遇到必須使用支撐架支撐零部件或工件懸伸部分的狀況,有些時候某個零部件或工件在實際加工過程中還需要隨著工作臺時刻進行移動,簡稱為“隨行”。在很多狀況下被加工的零部件或工件多是鑄造毛坯零部件或組焊結構件,其底層具有比較大的平面值誤差,使其在加工過程中伴隨工作臺移動的時候,必肯定會發出現“此起彼伏”變化的現象[5]。

在加工過程中,當工件/零部件底面“凹陷”處慢慢移向支撐架的時候,支撐架的支撐保護作用力就會隨著工件/零部件的移動而慢慢減小,嚴重的時候甚至會起不到該有的支撐保護作用,使工作臺處在承載受力超載的狀態,這同樣也會導致數控車床的工作臺、調整楔鐵、導軌面以及拉絲杠的破壞,偏載嚴重的時候甚至還會出現“憋機”的現象[6]。一般狀況下,按照車床工作臺基本臺面和地面之間的平行高度差,設計出彈性支撐架的綜合高度。

2 工程實驗與效果分析

為了更加清楚、具體的看出此架構生產的加工部件精度,特與傳統數控車床機械可調式中心架構進行對比,對其加工部件精度進行比較。

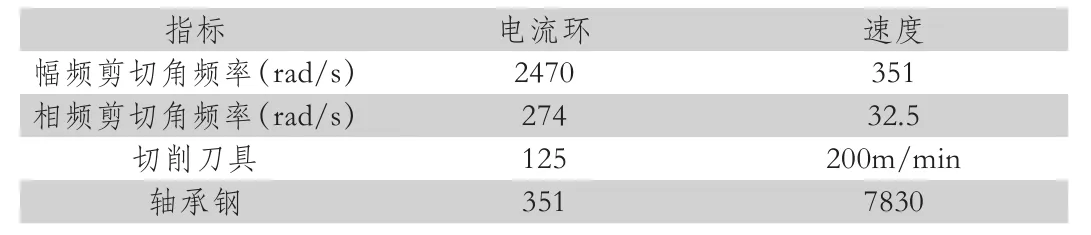

(1)實驗準備。為保證試驗的準確性,將兩種可調式中心架構設計置于相同的試驗參數之中,對部件精度進行性試驗。試驗參數見下表。

表1 試驗參數設置

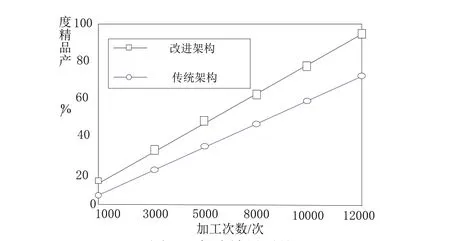

(2)實驗結果分析。試驗過程中,通過兩種不同的數控車床機械可調式中心架構設計同時在相同環境中進行工作,分析其加工部件精度的變化。實驗效果對比圖1所示。

通過實驗結果對比,可以明顯看出,雖然本文設計的數控車床機械可調式中心架構與傳統結構設計在產品精度和加工次數上均呈現正相關關系,但是本文設計的中心架構的產品精度始終高于傳統設計,甚至高達百分之百。

圖1 實驗效果對比

3 結束語

本文對金屬加工中數控車床機械可調式中心架構進行分析,依托金屬加工行業中對數控車床加工的應用機制,根據數控車床機械可調式架構的構成,實現本文研究。希望本文的研究能夠為金屬加工中數控車床機械可調式中心架構提供方法論上的指導。