基于PLC的電動機多段速控制

楊麗 孫瑞雪

摘要:電動機安全穩定的工作對于企業生產十分重要,尤其對于大型設備的運轉,在周圍環境比較復雜的情況下,可以通過PLC控制變頻器,達到遠距離控制電機的目的。通過對變頻器進行不同頻率的參數設置,采用S7-200 PLC控制西門子MM420系列的變頻器的DIN端口,從而實現電動機的多段速調速控制。

關鍵詞:PLC;變頻器;參數設置;多段速調速控制

中圖分類號:TP272 文獻標識碼:A 文章編號:1007-9416(2019)04-0001-02

0 引言

電氣傳動技術通常以電動機作為控制對象,以電子裝置作為核心。電機的總類劃分有很多種,根據電源的種類可以分為直流電機和交流電機,目前,工業上一般采用交流電機傳動裝置。隨著計算機控制技術的發展,各種類型的交流電機調速系統也應運而生,常見的交流電機調速系統有串級調速[1]、變頻調速[2-3]等系統。串級調速是在轉子回路中串入不同的電阻以實現調速,這種方法簡單方便但是效率過低。變頻調速種類比較多,調速快,范圍廣,是目前應用最廣的調速方式之一。為了滿足生產的需要,通常要對電機的轉速進行控制。針對傳統電機工作頻率單一、工作場所不安全等情況,提出了基于PLC-200的電機轉速控制方案,文章主要從硬件和軟件兩個方面對電機轉速進行控制。

1 PLC電機控制的硬件設計

針對電機轉速,首先根據控制要求,采用S7-200型號的PLC作為可編程控制器[4-5],并進行輸入輸出分配;然后,為達到控制電機變頻轉速的效果,采用西門子MM420系列的變頻器[6],并對變頻器的參數進行設置。

1.1 控制要求

用S7-200 PLC控制變頻器外部端子,從而間接控制電機的轉速頻率。控制要求:合上開關“K1”,S7-200 PLC所對應的三個輸出Q0.0、Q0.1和Q0.2有七種狀態。通過PLC的輸出控制變頻器的輸入,從而使變頻器每過一段時間會自動變換一種輸出頻率,同時電機也對應一種轉速;斷開開關“K2”,電機立即停止。

1.2 I/O分配表

本轉速控制系統采用S7-200 PLC系列的CPU224,該類型PLC輸入口有I0.0~I0.7和I1.0~I1.5共14個,輸出口有Q0.0~Q0.7和Q1.0~Q1.1共十個。根據控制要求,電機轉速控制系統的I/O分配如表1所示。該系統有2個輸入點,分別為啟動按鈕和停止按鈕,按下啟動按鈕時,電機可以按照7種頻率依次變換轉速,按下停止按鈕時,電機立即停止轉動。

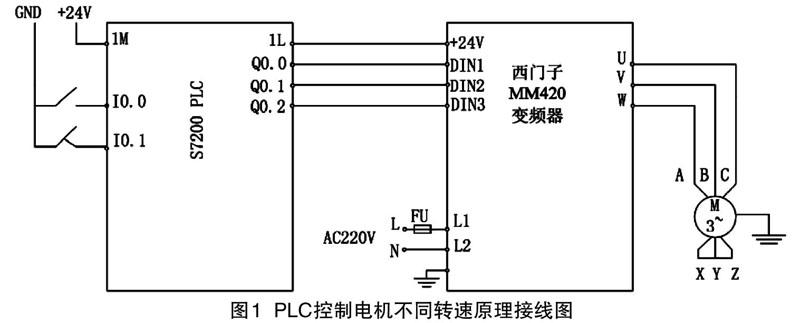

1.3 原理接線圖

該控制系統是基于PLC采用變頻器對三相異步電動機進行多段速調速控制,圖1是PLC控制電機不同轉速原理接線圖,其中,對PLC的供電電壓為直流24V,三相異步電動機采用星形接法。

1.4 變頻器參數設置

采用西門子MM420系列的變頻器,并對變頻器的參數進行設置。為了把變頻器的全部參數復位為工廠的缺省設定值,要對變頻器參數進行恢復出廠值使P0010=30,P0970=1,然后按表2中的設定值進行調整,調參完畢后,并設定P0010=0,進入準備狀態。

2 PLC電機控制的軟件設計

電機轉速軟件部分主要從時序圖和梯形圖兩方面進行設計。

2.1 時序圖

圖2是電機轉速控制的時序圖,其中,啟動按鈕I0.0按下時,每經過一段時間T0=10s,Q0.0、Q0.1和Q0.2按“001”、“010”、“011”、“100”、“101”、“110”及“111”順序循環輸出。按下停止按鈕I0.1時,沒有輸出,電機停止轉動。

2.2 梯形圖程序

三相異步電動機的轉速控制系統時一種典型的控制系統,按下啟動按鈕,電機能按照給定的要求開始運行,并經過相應的時間進行相應轉速的調節,通過停止按鈕能做到隨時停止工作。

由表1中的輸出部分可以看出:Q0.0、Q0.1和Q0.2三個輸出對應三相異步電動機的八種頻率,其中一種頻率為零即停止狀態。在編寫梯形圖時采用7個中間繼電器通過不同組合對三個輸出進行控制,其中,圖3所示的是控制輸出的部分中間繼電器。

3 結語

采用7個定時器和3個輸出可以控制三相異步電動機以不同轉速運行,整個過程需要一個啟動按鈕和一個停止按鈕,操作起來比較方面。采用PLC對三相異步電動機進行控制,可以減少故障率,提高電機轉速控制系統的可靠性,控制起來比較靈活,能夠做到隨時啟動和隨時停止。

參考文獻

[1] 楊俊和.繞線式異步電動機串級調速的單片機模糊控制[D].大連海事大學,2002.

[2] 孫曉明,馬青,曹虎,等.自適應模糊PID控制在PLC變頻調速同步測試中的應用[J].實驗室研究與探索,2014(06):16-18+64.

[3] 王慧,張笑,趙迪.基于PLC的掘進機恒功率變頻調速系統仿真分析[J].電子測量與儀器學報,2013(10):951-956.

[4] 王永華,宋寅卯,陳玉國,等.現代電氣控制及PLC應用技術[M].北京:北京航空航天大學出版社,2006.

[5] 王立紅.基于PLC的步進電機行程控制[J].組合機床與自動化加工技術,2008(11):44-46.

[6] 張海燕.電線電纜張力測控系統的研究與實現[D].南京理工大學,2012.