基于微波技術的復合濾棒質量缺陷檢測方法

文/云南省紅云紅河煙草(集團)有限責任公司曲靖卷煙廠制造二部 楊恕 畢澤麗 鄭云富 鄭利明 岳紹東

1 概述

目前,濾棒是卷煙生產的必需材料,濾棒已由單功能向多功能方向發展。在高檔卷煙中,開始大量使用復合濾棒,開發集減害降焦、增香補香和突出產品差異化功能為一體的復合濾棒,已成為中式卷煙研究的重點之一。

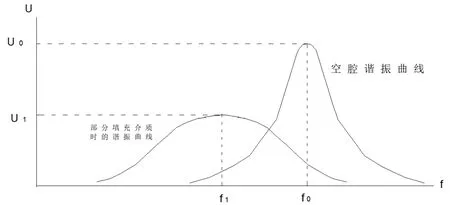

復合濾棒通常使用二至三種不同材質,經專用復合濾棒成型機分切、拼接成型為120mm長的濾棒,某型號復合濾棒生產工藝要求如圖1所示:

圖1 復合濾棒示意圖

生產過程中,出現如下幾種嚴重影響產品質量的缺陷,即產生輸出剔除信號:

1)拼裝縫隙;如濾棒A1與B1濾棒之間產生縫隙。同理B1、A2縫隙,A2、B2縫隙, B2、A3縫隙。其中之一縫隙≥︳0.3︳mm,判定該復合濾棒中有縫隙。

2)濾棒錯位;A1段濾棒錯放為B1段濾棒或B2段濾棒錯放為A3段濾棒。判定該復合濾棒錯位。

3)相位長度偏差;A1段濾棒與A3段濾棒長度、B1段濾棒或B2段濾棒長度、A3長度不符合工藝質量要求。即A1-A3≥︳1.0︳mm或B1-B3≥︳1.0︳mm,A2長度偏差≥︳1.0︳mm,即判定該復合濾棒為長度偏差。

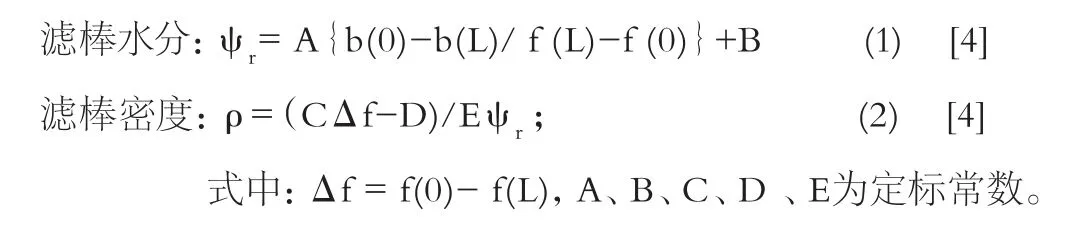

圖2 諧振腔空腔與材料介質變化諧振特性曲線

2 微波檢測技術的原理

本文采用的微波諧振法主要是利用測量介質的密度及濕度變化引起的諧振腔內部的諧振頻率及諧振幅度的變化來進行計算及控制的方法。

用金屬容器制成的諧振腔,幾何形狀為圓柱形。當諧振腔內部存在非金屬介質材料時,其諧振頻率和諧振幅度會因填充的介質材料的多少和形狀的不同而產生變化。且介質材料的不同對微波產生的響應十分敏感。(如圖2)

由于無論是二元或多元復合濾棒,各個單元濾棒由于材質或截面形狀的不同,其密度或水分不相同,通過測量各個單元濾棒不同密度或水分的分界點,從而計算出縫隙、排序、長度是否超標等質量缺陷。

當被測物為空腔時的諧振頻率為f(L),帶寬為b(L)。當諧振腔中有濾棒時,其諧振頻率為f(0),帶寬變為b(0)。兩個過程變量f(0)及b(0)既決定于材料水分,也決定于材料密度。建立諧振曲線的寬度差b(0)-b(L)及頻率差f(L)-f(0)對材料密度的響應關系。

它們按同樣密度不同水分的濾棒或同樣水分不同密度的濾棒來定標。

我們由諧振腔測量的微波諧振頻率和諧振寬度的變化按照公式(1)及(2)計算來求得濾棒的水分和密度的變化。

3 系統的構成及工作原理

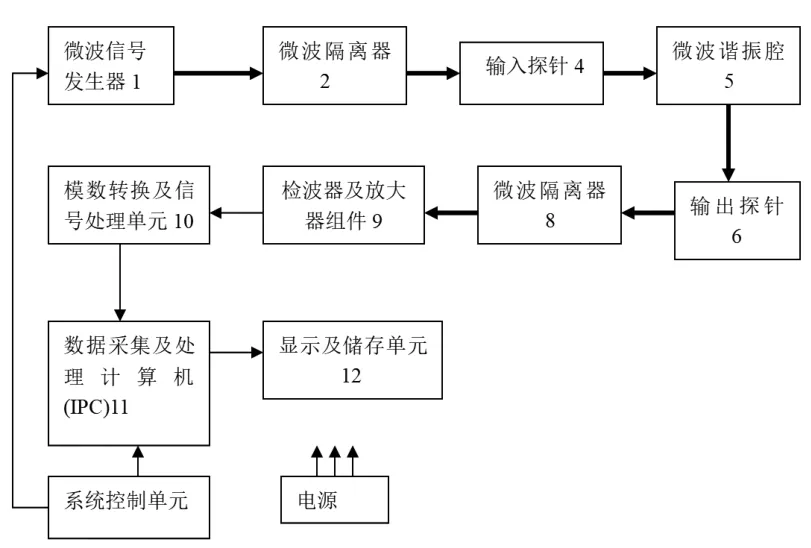

整個測試系統由微波諧振腔、微波信號產生器、微波信號隔離器、微波同軸傳輸電纜、微波信號檢波及放大器組件、模數轉換及信號處理單元、數據采集及處理計算機、系統控制單元、顯示單元和電源等部分組成。(如圖3)

圖3 系統的組成框圖

微波信號產生器在微波諧振腔產生的微波信號通過探針將受測物質的變化的微波諧振信號通過檢波及放大輸出為直流電壓信號。信號經過模數轉換,變為數字信號。信號送入信號處理器的隨機存取儲存器中。

由于微波信號產生器是一個由數字控制的快速跳頻鎖相微波源,每一時刻對應于一個微波信號頻率。比較各個時刻的輸出信號大小,即可求得諧振腔的諧振特性,從而得到當時的微波諧振頻率及諧振幅度。當材料的密度及水分發生改變時,由于建立了密度和水分的數學模型,經計算機處理,可得到填充物質的實時數據。通過測量到各個單元濾棒不同的密度或水分,可以知道單元濾棒的長度及是否出現排序錯位。縫隙相當于諧振腔檢測到空腔狀態,密度值為0,空腔的時長即判定出拼接間隙的長短。

4 工作流程

1)、系統啟動后,高頻電磁波與待測量的復合濾棒同時進入諧振腔體時,微波電磁場能量參數發生變化,改變諧振腔的固有頻率及幅值,測出不同材質復合濾棒的經檢波放大的電壓信號,并轉換為數字量信號。

2)、數據處理板接收到幅值信號,微波主控板發出的頻率信號,結合事先設定好的數學計算模型,計算出不同材質復合濾棒的密度及水分。

3)、濾棒檢測板根據軸編碼器送出的每支濾棒240個等分值,得到每支濾棒240組密度及水分數據。參照工控機界面設定好的復合濾棒規格,比較復合濾棒中A段材質與B段材質的密度與水分值的大小,可以判斷復合濾棒排序是否出錯;復合濾棒中A段材質與B段材質交接處如果產生縫隙,則該處密度值較低,將A、B段濾棒交接處的密度值與整只濾棒的平均密度值相比,可以判斷復合濾棒拼接處是否有縫隙;當復合濾棒A段與B段交接處通過諧振腔時,由于兩段材質密度不同,其交接處附近的密度值必然呈現連續單調遞增或是連續單調遞減的變化規律。依據數學建模,在240組密度值中,計算出A、B段濾棒交接處連續單調遞增或是連續單調遞減的起始位置,該值的大小即可表示出復合濾棒的相位變化。據此可以判斷復合濾棒相位是否產生偏移。

4)、剔除板依據工控機設置好的剔除參數,如:剔除延時、剔除運行時間等,結合軸編碼器信號,剔除板將有缺陷的濾棒從鼓輪中準確剔除。

5)、工控機負責與下游控制電路板通訊,傳遞參數,并統計每班次產量及廢品率等生產數據。

5 系統試驗結果

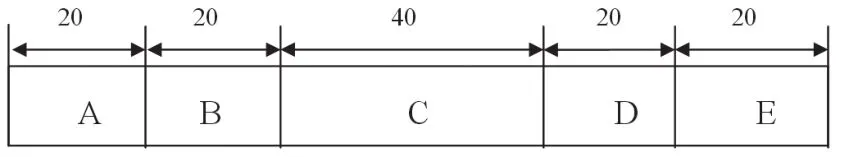

為了驗證本文方法的可行性,試驗用許昌煙機公司的YL43復合濾棒機,所生產的復合濾棒為下圖所示:

其中A、C、E為醋纖濾棒,B、D為中空濾棒,長度單位毫米。

試驗分兩種狀態:

①在正常開機狀態下,將微波控制系統投入正常運行,統計一個班的廢品剔除門剔除的總濾棒數如下:

縫隙缺陷剔除:62支;縫隙尺寸為0.2~0.6mm。

相位長度缺陷剔除:35支;相位長度差︳A-E︳為1~3mm。

誤剔除:2支

總剔除支數為99,廢品缺陷檢測剔除準確率達98%。

②正常開機時,人為制造出質量缺陷,驗證微波檢測剔除系統的效果。

a. 人為制造相位長度偏差;

正常生產時,人為制造漂移誤差即:即人為調整YL43成型機漂移控制按鈕,讓濾棒的偏移量為︳A-E︳≥2.0mm,觀察超差濾棒能否有效剔除,隨機驗證三次,超差濾棒全部100%檢測剔除。

b. 人為制造排序錯位;

正常生產時,人為制造問題即兩種料棒為同一材質,觀察錯排的能否有效剔除,隨機驗證三次,排序錯位濾棒全部100%檢測剔除。

c. 人為制造縫隙。

正常生產時,人為制造問題即:1、兩種料棒中,一種料棒人為造成比目標長度短1mm;2、在一料棒輸送通道上隨機抽走一段料棒,觀察有縫隙濾棒能否有效剔除,隨機驗證三次,有縫隙濾棒全部100%檢測剔除。

6 結論

本設計滿足實際生產中的實時、在線、非接觸、無損傷快速測量及控制的要求,設計方案合理易行,利用微波技術檢測物質的密度及水分,進而計算復合濾棒相位長度、排序錯位、縫隙等質量指標的方法具有較高的先進性。檢測、控制電路結構合理、檢測速度快、精度高且具有較好的穩定性,滿足實際應用的需要。

現場驗證結果表明:①正常開機狀態下,總的質量缺陷復合濾棒微波檢測剔除準確率超過90%;②人為制造質量缺陷,相位長度偏差、排序錯位、縫隙三種質量缺陷復合濾棒全部100%檢測剔除。