關于透平機組轉速頻繁故障的研究

趙海權,汪曉娥

(國家能源集團寧夏煤業甲醇分公司 儀表車間,銀川 750021)

0 引言

寧夏煤業甲醇分公司循環水系統采用電機拖動循環水泵的工作方式,現場共計5 臺循環水泵,為60 萬噸裝置提供循環水,總管出口壓力為0.5MPa。為響應集團對節能的要求,對其中的一臺進行了改造,由電機拖動改為蒸汽透平驅動;汽輪機采用淄博桑特動力設備有限公司成套設備,汽輪機為撓性轉子,臨界轉速為3690r/min,恒定按6500r/min 運行,由齒輪減速裝置減速為590r/min,拖動水泵。主汽門前蒸汽壓力2.5MPa,額定負荷2500kW。

本文中的循環水泵透平機組為N1.25 ~2.5 型汽輪機,系組合快裝單缸機組,次中壓沖動冷凝式汽輪機;調節系統由和利時T50、B100 泵站、油動機等主要部分組成。作為調節的脈沖訊號使汽輪機的轉速變化,由汽輪機轉速的變化使T50 輸出-10V ~10V 電壓信號到DDV 閥,使脈沖油壓發生變化,通過油動機開啟或關閉調閥;T50 轉速輸入信號為3 路,可接收方波或者正弦波信號,接入3 路時為三取中,2 路時為二取高,1 路時取自身,現場T50 接入的為3 路轉速信號。

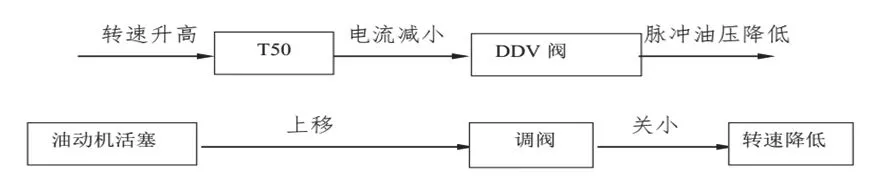

圖1 調速原理圖Fig.1 Speed schema

調速原理圖如圖1 所示(以轉速升高為例)。

1 現狀和原因分析

機組現場共安裝6 支磁阻式轉速探頭,其中SE201 ~SE203 進入T50 透平控制器依據三取中的原則進行轉速的選擇判斷,SE204 ~SE206 進入現場無錫厚德8500 模塊轉換為標準4mA ~20mA 信號送PLC,PLC 系統轉速3 選2高高(7900rpm) 聯鎖停車;機組在開車期間轉速低于800rpm時,SE203 和SE204 轉速無顯示,運行過程中SE201、SE202、SE204、SE205 轉速不定期頻繁地不規則波動,當轉速與設定轉速(6400rpm)偏差大于500rpm 時,因轉速偏差導致T50 送停機信號至PLC 系統機組停機,轉速偏差停機信號為廠家固化程序,現場無法進行修改。

機組在運行過程中頻繁停機,需要對循環水泵的運行方式頻繁地進行切換和調整,切換過程中需要對入口和出口手動閥進行操作,增加了工藝操作人員的勞動強度,現場T50 具有首出判斷的功能,現場報警面板顯示首出報警為轉速故障,針對轉速故障的問題組織技術人員和現場儀表測點安裝人員對安裝過程和跳車的原因進行剖析,使用排除法逐個進行驗證,分析認為存在以下幾種可能性。

1.1 現場速關閥反饋信號翻轉

對照接線圖和PLC 程序,現場速關閥開反饋信號進入PLC 系統用于信號采集和報警,PLC 的輸出Q8.6 繼電器的常開觸點進入T50 控制器,作為T50 掛匝信號(掛匝信號為T50 允許啟動信號),經過現場模擬實驗,當機組掛匝運行時,掛匝信號消失后,汽輪機高調門的開度由正常開度回關至零位。

分析認為在機組運行過程中存在因油壓波動或者反饋開關性能不穩定導致速關閥開反饋信號翻轉的情況,針對分析的原因組織進行檢查和確認。

對現場的速關閥反饋開關進行檢查和反復地開關速關閥反饋信號均正常,萬用表測量反饋開關的回路阻值為2.3Ω,因反饋開關誤動作的原因可以排除。

速關閥密封不嚴導致速關油腔體漏油,當速關油壓力無法克服彈簧力時速關閥回關,開反饋信號消失。在T50掛匝信號消失后汽輪機高調門的開度由正常開度回關至零位,進入汽輪機的蒸汽被切斷,機組因無動力來源,汽輪機被迫降低,當轉速偏差大于500rpm 時,觸發T50 停機。針對此項原因設備人員對速關閥進行拆檢,檢查速關閥密封良好,無內漏的情況,速關閥導致停車的可能性可以排除。

1.2 轉速探頭故障

現場安裝的6 支磁阻式轉速探頭,轉速傳感器由磁敏電阻作感應元件,測體上帶有凸起導磁材料,隨著被測物體轉動時,傳感器輸出與旋轉頻率相關的脈沖信號(波形為正弦波),達到測速目的。分析認為存在現場轉速探頭性能不穩定和屏蔽不規范導致干擾兩種可能。

現場的6 支轉速探頭均為正規廠家生產,不存在質量的問題,隨后對一次原件的阻值進行測量,阻值在300Ω ~400Ω 之間,確認一次原件完好;隨后對探頭進行校驗,使用萬用表進行測量轉速一定時輸出的交流電壓較為穩定。

對現場的接線進行檢查和確認,發現進入T50 的轉速SE201 和SE202 屏蔽線未接,隨后安排對接線進行完善統一在控制柜內單點接地,工藝組織開車后轉速波動的問題依然存在。

結合測試的結果和工藝再次開車的情況排除該原因。

1.3 轉速與測速齒輪安裝間隙不符合要求

按照轉速探頭的安裝規范要求,轉速探頭距離測速齒輪按照間隙要求為0.8mm ~2mm,現場轉速探頭的螺紋規格為M16×1,對現場的安裝過程和安裝數據進行確認,在現場的轉速安裝過程中統一要求為轉速旋轉至底部然后退出一圈,為保證測量的精度要求安裝間隙控制的距離為1mm 左右,符合探頭的安裝要求;對現場原安裝位置進行標記,將6 支轉速探頭全部拆除,使用游標卡尺對安裝孔的深度和轉速探頭的安裝距離進行復核,確認安裝間隙均控制在1mm 左右,探頭的安裝符合安裝要求,排除轉速探頭一次原件因安裝問題導致轉速波動的可能性。

1.4 轉速安裝殼間隙不符合要求

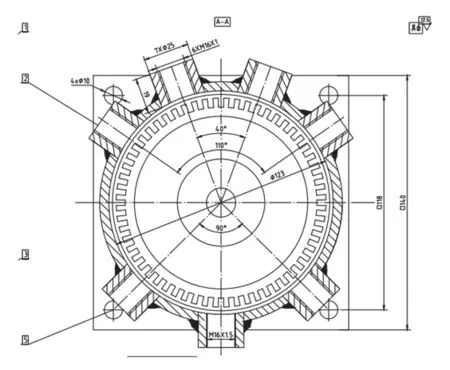

現場安裝殼隨設備成套安裝孔共計7 個,處于同一個平面,其中上部安裝4 支(SE201 ~SE204)轉速,殼體下部安裝兩支(SE205 ~SE206)轉速,6 個轉速安裝孔規格均為M16×1,1 個M16×1.5 為汽輪機潤滑油回油孔。

分析認為存在上部4 支探頭之間的間隙過小導致探頭輸出的感應電動勢存在相互干擾的問題,經過對現場轉速安裝殼的整體拆除進行檢查確認,發現上部的4 支轉速探頭之間的距離較近不符合磁阻式探頭的安裝要求,下部的兩支轉速探頭的距離滿足磁阻式探頭的安裝要求(現場安裝情況見圖3);上部安裝的轉速探頭在保證與測速齒輪之間的1mm 間隙的情況下,各轉速之間的間隙過小存在干擾導致輸出電壓不穩定是機組在運行期間轉速波動的根本原因。

2 解決策略

針對此項原因結合現場的實際情況進行分析,因受汽輪機缸蓋殼體固定螺栓的限制,原轉速安裝殼兩邊的開孔位置無法更改,更改后會導致探頭無法安裝,為保證各探頭之間的間隙滿足磁阻式探頭的測量要求,只能對現場的安裝數量進行優化,優化后還必須保證原有的邏輯功能。

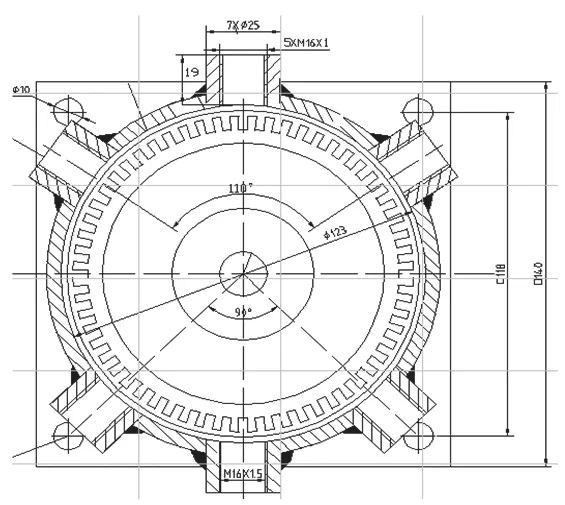

經現場測量和分析決定將現場安裝孔進行調整,上部的安裝孔由4 個改為3 個,轉速探頭的總數由原來的6 個改為5 個,其中SE201 ~SE203 進入T50 透平控制器用于轉速信號選擇判斷,SE204 ~SE205 進入無錫厚德8500模塊轉換后進入PLC 系統,在T50 轉速控制器組態一路AO(模擬量輸出)4mA ~20mA 信號,組態選項選轉速輸出,量程范圍與原PLC 程序一致(0 ~9000rpm),作為SE206 進入PLC 系統,保證PLC 系統的3 選2 邏輯保持不變,確保邏輯的可靠性,不存在誤動和拒動的情況。

圖2 原安裝殼圖紙Fig.2 Original installation shell drawings

圖4 改造后的安裝圖Fig.4 Installation diagram after renovation

3 效果驗證

圖3 現場轉速間隙照片Fig.3 Live speed gap photos

通過此次對轉速安裝的優化和調整,轉速探頭在安裝過程中依然按照原來的安裝要求,旋到底然后退出一圈的要求,現場的屏蔽電纜采用1×2×1.5mm2普通屏蔽電纜,在控制柜側單點接地,安裝完成后對一次原件進行二次確認,阻值均在正常范圍內,工藝人員確認相關條件后組織進行機組開車,在第一暖機轉速800rpm,SE201 ~SE205轉速測量穩定,機組升至正常運行轉速6400rpm,轉速測量穩定,機組在開機期間低轉速無顯示和正常運行期間轉速波動導致停車的問題再未出現,正常運行期間各轉速之間的偏差在10rpm 以內,徹底解決了因轉速波動導致的停車問題,保障了機組的安穩長滿優運行。

4 結束語

出現轉速波動的問題主要原因為成套設備的制造和技術數據的核實過程把關不嚴,導致現場轉速測量存在缺陷。本文針對本公司的透平水泵頻繁因轉速故障跳車的問題進行了分析和總結,解決了因轉速頻繁跳車的問題,但是目前現場汽輪機的端蓋漏氣嚴重,部分儀表的運行環境較為惡劣,需要儀表人員和設備管理人員相互配合進一步地完善現場儀表的運行環境,杜絕因外部環境原因導致的儀表損壞而引發的透平水泵停車的問題。