鋼板限位器連接的疊合板試驗研究

鄭建波

(濱州學院建筑工程學院,山東 濱州 256600)

隨著裝配式建筑的大力推廣,鋼筋混凝土疊合板作為主要的受力構件得到廣泛的應用。疊合板連接拼縫構造是疊合板綜合力學性能的關鍵。疊合板的連接在保證承載力和延性等綜合力學性能的同時,還要方便施工操作[1]。

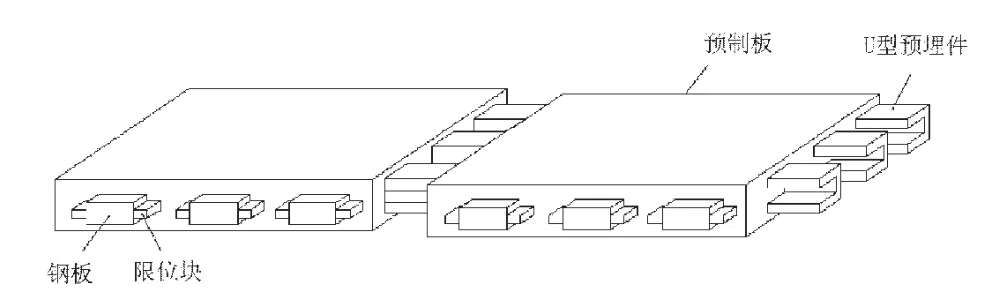

基于此,研制了一種鋼板限位器連接的疊合板拼縫構造,見圖1 所示。預制板四周兩相鄰面預埋連接鋼板,連接鋼板兩側對稱設置限位塊;預制板另外兩相鄰面預埋U 形鋼制連接件。采用連接鋼板與U 形連接件通過安裝螺栓和限位塊進行連接固定,然后在預制板上部澆筑混凝土面層。

圖1 疊合板拼縫構造示意圖

1 試驗設計

試驗按照四邊簡支設計試件疊合板,試件板平面尺寸為3m×2mm,由兩塊1.5m×2mm 的預制底板拼接構成,厚度60mm,上面澆筑60mm 厚度混凝土,混凝土強度等級C30,預制板內受力鋼筋為直徑10mm 的HRB400 級鋼筋。

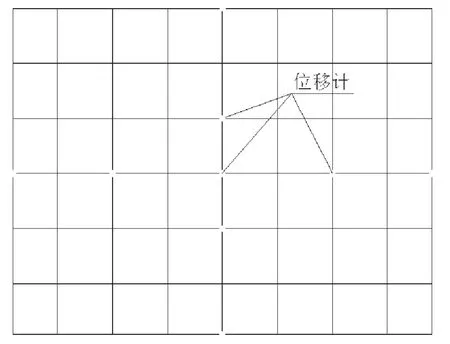

1.1 撓度測量

考慮雙向板受力特性,板撓度采用位移計布點測量。測點布置在板底中心位置和板中線兩側跨度的四分之一處,如圖2 所示設置位移計。同時考慮支座處在試驗加載過程中可能存在的變形,在板件四邊中部各布置一個測點來測定支座處的位移[1]。

1.2 應變片的布置及測量

為了保證鋼筋應變片粘結質量,鋼筋下料后先用電動砂輪將貼片處打磨光滑,并用丙酮擦洗,再用502 膠粘貼鋼筋應變片,最后用紗布及硅膠對鋼筋應變片進行包裹以達到防水保護的目的,然后再綁扎鋼筋成型,并對每個應變片的焊出導線進行編號,用PVC 細管將導線集中引到試件表面外[2]。

2 加載制度

試驗采用分級加載制度。綜合考慮加載設備重量、試件板自重以及實測鋼筋及混凝土的強度確定試件板的開裂荷載和極限荷載理論計算值,根據試件開裂荷載和極限荷載的理論計算值確定分級加載制度[3]。

加載方式采用在跨度三分點位置設置兩個相等的集中荷載進行等效加載完成疊合板的加載試驗[4]。等效加載的原則是兩集中荷載作用下的跨中彎矩與均布荷載作用下的跨中彎矩相等,同時兩集中荷載作用下的支座處的最大剪力值等于均布荷載作用時的支座剪力值[5]。

圖2 位移計布置圖

3 試驗現象

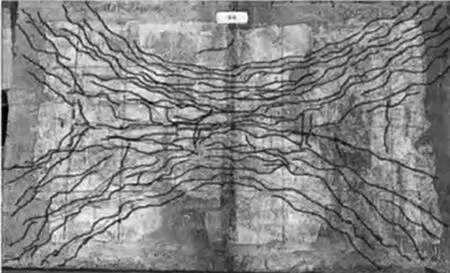

3.1 試件裂縫

試件裂縫發展表現出典型的雙向受彎破壞形態。剛開始加載初期,由于受力較小,板底無開裂現象,隨著繼續加載,在板底跨中靠近拼縫處首先出現平行于長邊方向的裂縫,試件處于帶裂縫工作階段。隨著試驗荷載的繼續增大,前期裂縫沿長度方向繼續發展延伸直至貫通,寬度逐漸加大,同時在板四角位置逐漸出現新的裂縫。試件板底裂縫如圖3 所示。

圖3 疊合板板底裂縫發展圖

3.2 受力特性

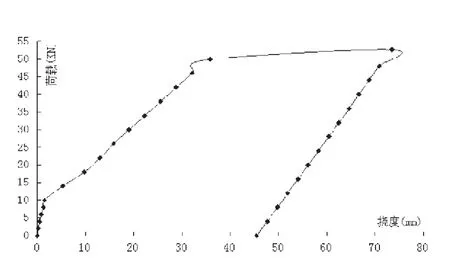

從試件板的實測荷載-撓度曲線(見圖4) 中可以看出,混凝土開裂前,試件板處于近似彈性階段,荷載與撓度成線性比例,此時板尚未開裂,剛度較大,撓度較小;隨著繼續加載,混凝土逐漸開裂,試件板的剛度降低,板撓度值增速加大,荷載-撓度曲線呈現出平緩狀態。當荷載值達到極限值時,試件板的剛度急劇下降,各測點撓度值和裂縫寬度也急劇增加,板中受拉鋼筋達到屈服。件破壞,受拉鋼筋應變0.01。

4 結語

采用鋼板限位器連接的鋼筋混凝土疊合板構件,通過試驗數據分析,表現出典型的雙向板破壞特征,拼縫處在試驗過程中力學性能良好,板底裂縫發展有序,表現出很好的延性特征,同時拼縫構造增強了板件的整體穩定性,實現了預制板的無縫拼接。該連接方式簡單,施工操作方便,可有效節約施工工期,具有良好的推廣價值。

圖4 疊合板荷載-撓度曲線

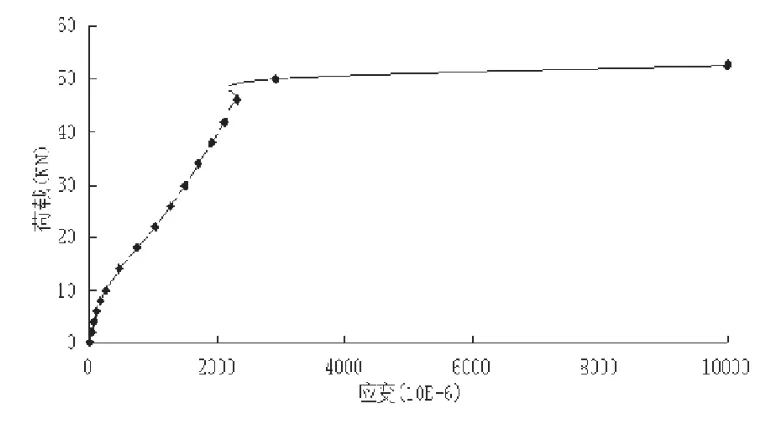

圖5 拼縫連接件荷載-應變曲線

圖5 為拼縫連接間荷載-應變曲線。混凝土開裂前,荷載與受力鋼筋應變近似成線性比例,且應變值較小,繼續加載至混凝土開裂后,荷載-應變曲線有顯著突變,受力鋼筋應變急劇增長。當荷載加載到47.2kN 時,試件的受力鋼筋屈服,應變達到鋼筋屈服應變,隨著荷載繼續增加到55.7kN時,裂縫寬度已超過1.5mm,跨中撓度接近跨度的1/35,試