勃姆石改性PET復合材料的阻燃和增強機理研究

曹偉娜,任昆侖,李 莉,趙 倩,王紅丹,施夢婷,于 翔*

(1.河南工程學院材料與化學工程學院, 鄭州 450000; 2.蘇州長晟無紡科技有限公司,江蘇 常熟 215002)

0 前言

近年來,合成高分子材料,如:PET、聚丙烯(PP)、聚酰胺(PA)等發展較快,在交通運輸、電子電器、日用家具、室內裝修、衣食住行等各個領域已經得到了廣泛的應用[1-6]。但是,由于高分子材料是C、H、O、S、N等元素所組成的,其在空氣中易燃,而且燃燒時會產生大量煙霧和有毒氣體,輕則造成嚴重的火災事故,重則可能使人死亡[7-8]。目前高分子材料的現狀迫使人們對各種合成材料提出了阻燃要求,特別是各種裝飾和織物,如窗簾、墻布、地毯、家具布和床上用品等,以及國防軍工和各種防火作業服等,也需要大量的阻燃織物。PET作為高分子材料的重要組成部分,其在上述項目中應用也較為廣泛,且PET屬于易燃高分子,其極限氧指數(LOI)為20 %左右,且在燃燒的過程中會發生大量的濃煙并伴有熔滴,所以對PET的進行阻燃改性也迫在眉睫[9-11]。

PET的阻燃方法一般是在PET基體中加入阻燃劑進行阻燃,傳統的阻燃劑是含鹵素的阻燃劑,可使PET獲得良好的阻燃效果。但是,由于PET加入含鹵阻燃劑后在燃燒的過程中會釋放出大量的煙霧和鹵化氫氣體,刺激眼睛和呼吸系統,除了對人體造成燒傷之外還會造成的“二次災害”[12-13]。據報道,世界上因PET所造成的火災事故而死亡的人中,大部分因為PET燃燒時散發出的煙霧和毒性氣體使人窒息而死的。正因如此,PET燃燒中的抑煙無害問題越來越得到人們的重視,成為了PET阻燃研究中不可避免的問題。

無鹵阻燃劑的開發已經成為了PET阻燃的重要研究方向,目前已開發的納米無鹵阻燃劑有超細化三氧化二銻阻燃劑、納米氫氧化鋁阻燃劑、納米五氧化二銻阻燃劑、納米氫氧化鎂阻燃劑[14-19]等。納米氫氧化鋁阻燃劑的分解溫度相對較低,常常不能滿足聚合物加工溫度的要求,其應用受到一定限制。而有關超細化三氧化二銻阻燃劑、納米五氧化二銻阻燃劑的制備也有了大量的報道,不能滿足健康和環保的要求,納米氫氧化鎂具有中強堿性阻燃劑,也難以在聚酯中作為阻燃劑使用。BM是一種天然的無鹵阻燃劑,鋁土礦的主要組成部分,又稱為軟水鋁石,是一種重要的化工原料,具有獨特的晶體結構,來源較為廣泛,對高分子材料[如:PP,聚乙烯(PE)、聚氯乙烯(PVC)等]具有較好的阻燃效果,BM在受熱分解過程中會吸收大量熱量,熱分解釋放出的水蒸汽蒸發吸收熱量,同時也可起到稀釋基體分解產生的可燃性氣體的作用,從而對高分子材料起到良好的阻燃效果[20-22]。目前,關于利用BM對PET進行阻燃的報道較少,本文的目的是利用BM對PET進行阻燃改性,制備一種無鹵的PET復合阻燃材料,并測試其力學性能、結晶性能、阻燃性能,為PET/BM復合材料的實際應用提供具有價值的數據。

1 實驗部分

1.1 主要原料

PET切片,注塑級,RE19045,美國杜邦公司;

BM,SC12,粒徑0.4~2 μm,淄博碩創氧化鋁有限公司。

1.2 主要設備及儀器

雙螺桿擠出機,HT-30,南京橡塑機械廠有限公司;

熱重分析儀(TG),TG 209 F3,德國耐馳公司;

差示掃描量熱儀(DSC),TA20,美國TA公司;

差示掃描量熱儀(DSC),DSC 300 F3,德國耐馳公司;

水平垂直燃燒測定儀,CZF-3,南京市江寧區分析儀器廠;

氧指數測定儀,JF-3,南京市江寧區分析儀器廠;

掃描電子顯微鏡(SEM),Quanta 200FEG,美國FEI公司。

1.3 樣品制備

在共混之前,將PET在120 ℃真空干燥至含水率<50 ppm,BM在80 ℃真空干燥12 h;然后將PET和BM分別加入到雙螺桿擠出機的2個加料漏斗中,利用計量泵將PET和BM按照不同的比例加入到雙螺桿擠出機中(其中,BM占PET質量的0 %、2 %、6 %、10 %和14 %),使PET/BM復合熔體在雙螺桿擠出機中回流2次(確保PET和BM混合均勻)后擠出,切粒,重新干燥后,利用注塑機制備力學測試和阻燃測試的標準樣品條。

1.4 性能測試與結構表征

力學性能測試:PET/BM復合材料樣品條先在室溫下放置72 h以消除內應力,然后按照GB/T 1040—2006標準測試材料的拉伸強度,測試速率為 20 mm/min;按照 GB/T 9341—2008 進行彎曲強度測試,選取測試速率為200;按照 ASTM-D 256—2006 標準測試材料的缺口沖擊強度,V形缺口,擺錘能量為500 J;

TG分析:采用N2作為保護氣體,從30 ℃升溫至700 ℃,升溫速率為10 K/min,然后分別統計不同BM含量在失重5 %、10 %和失重速率最大時的溫度,以及700 ℃時的殘炭量;

結晶性能分析:PET/BM阻燃復合材料的結晶溫度和熔融溫度、結晶度利用DSC進行測量,具體測試條件為:N2作為保護氣體,測量溫度范圍為30 ℃至300 ℃,升溫速率為10 K/min,保溫3 min以消除熱歷史,然后以10 K/min降溫至30 ℃,最后再以10 K/min的升溫速率升溫至300 ℃;通過DSC曲線進行積分計算復合材料熔融峰的面積,計算PET/BM復合材料的Xc,計算公式為:

Xc=ΔH/ΔHm×100 %

(1)

式中 ΔHm——PET材料100 %結晶時的熱焓值

ΔH——不同BM添加量時復合材料的熱焓值

LOI測試:根據GB/T 2406—1993進行測試,將長120 mm、寬6.5 mm、厚3.0 mm的PET/BM復合材料樣品條下端固定在極限氧指數儀的夾具上,不斷增加測試環境中的氧氣含量,當觀察到材料持續燃燒是的氧氣含量即為所測定的PET/BM復合材料的LOI;

垂直燃燒測試:根據GB/T 2409—1984,將長120 mm、寬6.5 mm、厚3.0 mm的PET/BM復合材料樣品條上端固定在垂直燃燒測試儀的夾具上,火焰呈45 °角點燃樣品條,火焰的點燃時間為10 s,然后以300 mm/min的速率撤掉火焰,觀察樣品條的燃燒情況,并根據樣品條的燃燒情況對PET/BM復合材料的垂直燃燒測試結果進行評級。

2 結果與討論

2.1 PET/BM復合材料的力學性能

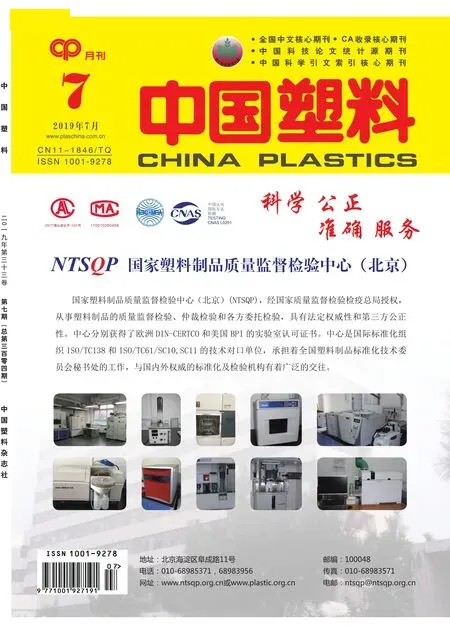

為了了解BM阻燃PET后材料的強度和韌性,本文對不同BM用量的PET/BM復合材料的拉伸強度和沖擊強度進行了測試。從圖1中可以看出,隨著BM用量的增加,PET/BM復合材料的拉伸強度有了明顯的提升,這是由于BM屬于無機填料,在復合材料拉伸的過程中能夠起到傳遞和轉移外力的作用,從而提高復合材料的拉伸強度,且復合材料的拉伸強度在BM用量為10 %時達到最佳值。當BM用量為14 %時,PET/BM復合材料的拉伸強度下降,這可能是BM在PET基體中的量較多而導致的分散性變差所導致的。此外圖1中還可以看出,PET復合材料的沖擊強度隨BM用量的增加逐漸下降,說明BM加入PET基體中之后的韌性下降,這是由于BM本身具有較強的剛性,當BM添加到PET之后,使PET/BM復合材料的剛性增加,相應的復合材料的韌性下降。

圖1 PET/BM 復合材料的拉伸強度和沖擊強度Fig.1 The tensile strength and impact strength of PET/BM composites

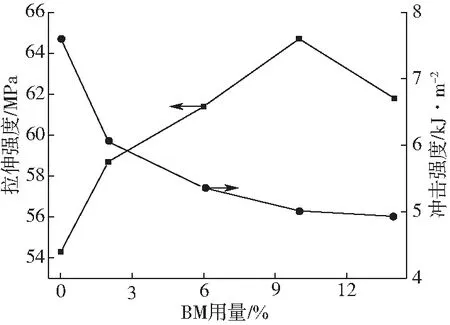

材料的彎曲性能也是材料力學性能的重要指標之一。從圖中可以看出,隨著BM用力用量的增加,PET/BM復合材料的彎曲強度和彎曲模量均逐漸增加,說明BM加入PET基體中之后,復合材料的彎曲性能得到明顯的改善。這可能與BM是晶須狀結構有關,晶須狀的BM在彎曲測試的過程中能夠抵抗外界的彎曲作用,吸收和傳遞外界的彎曲應力,從而提高了PET/BM復合材料的彎曲強度,相應的彎曲模量也會隨之上升。

圖2 PET/BM復合材料的彎曲強度和彎曲模量Fig.2 The bending strength and bending modulus of PET/BM composites

2.2 PET/BM復合材料的結晶性能

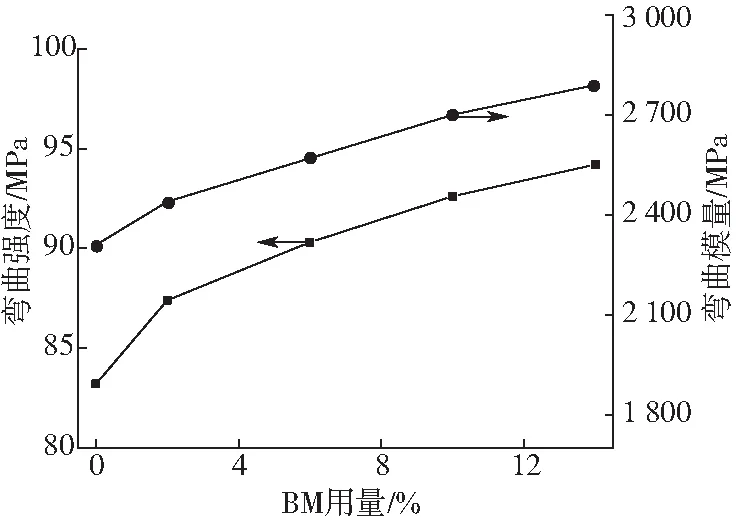

■—Tc ●—Tcc圖3 不同BM用量的PET/BM復合材料的Tc和TccFig.3 Tc and Tcc of PET/BM composites with different BM contents

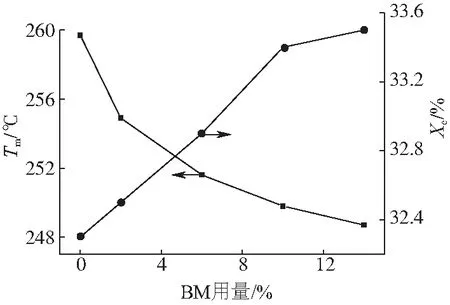

PET/BM復合材料的結晶行為可以利用DSC技術間接的進行表征。高分子的結晶行為一般認為是晶核生長,然后是高分子鏈依附在晶核上進行規整排列形成晶體,Tcc越低則晶核的生長速度越快,則代表著材料的結晶能力越強;而Tc代表了高分子晶體生長速度的快慢,Tc越高,高分子鏈運動越劇烈,相應的高分子的晶體生長速度的越快,ΔT(Tc-Tcc)越大,代表高分子的晶核生長和晶體生長的速度均較快,相應的材料的結晶性能也就越好。從圖3中可以看出,隨著BM用量的增加,PET/BM復合材料的Tcc逐漸降低,而Tc逐漸增高,且ΔT(Tc-Tcc)之間的差值也逐漸增加,這說明了BM的加入明顯提高了PET/BM復合材料的晶核生長的速度和晶體生長的速度,說明BM在PET基體中起到了異相成核的作用。如圖4所示,PET/BM復合材料的相對結晶度也隨著BM用量的增加而逐漸增加,這是由于BM提高了結晶溫度,且BM起到了異相成核的作用,能夠在PET材料中充當晶核,因而在較高的溫度下PET/BM復合材料中的PET分子鏈就能夠依附在晶核上快速生長,因而相應PET/BM復合材料的結晶度也就越高。此外,從圖4中可以看出,PET/BM復合材料的熔點(Tm)則隨著BM用量的增加而逐漸的降低,與Tc的趨勢相反,這可能是由于PET/BM復合材料的結晶速度過快的原因,因為BM的加入使得復合材料中晶核增多,結晶速度加快,PET分子鏈排入晶格中之后來不能夠進行調整從而形成結晶性較為完整的晶體,從而導致了PET/BM結晶度升高,而結晶的完善程度降低。然而,材料的Tm一般是晶區開始溶解時的溫度,由于PET/BM復合材料的結晶程度并不完善,因而晶區開始溶解的溫度也就相應的降低,及Tm隨著BM的增加而下降。

圖4 不同BM用量的PET/BM復合材料的Tm和XcFig.4 The melting temperature and relative crystallinity of PET/BM composites with different BM contents

2.3 PET/BM復合材料的阻燃性能

為了研究BM用量對于PET/BM材料阻燃性能的影響,本文利用LOI、垂直燃燒測試(UL 94)和TG分析對PET/BM復合材料進行了測試。

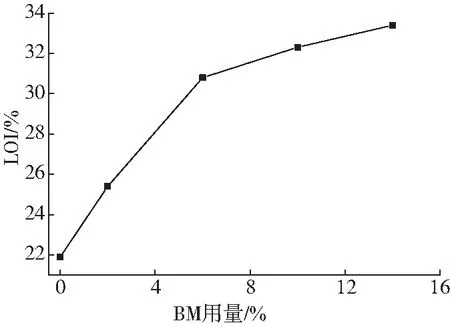

從圖5中可以看出,PET/BM復合材料的LOI均高于純PET的LOI,當BM用量為6 %時,PET/BM復合材料的LOI為30.8 %,且復合材料的LOI隨著BM用量的增加而增加,BM用量為14 %時,PET/BM復合材料的LOI增加到了33.4 %,與純PET相比提高了52.5 %。

圖5 PET/BM復合材料的LOIFig.5 LOI of PET/BM composites with different BM contents

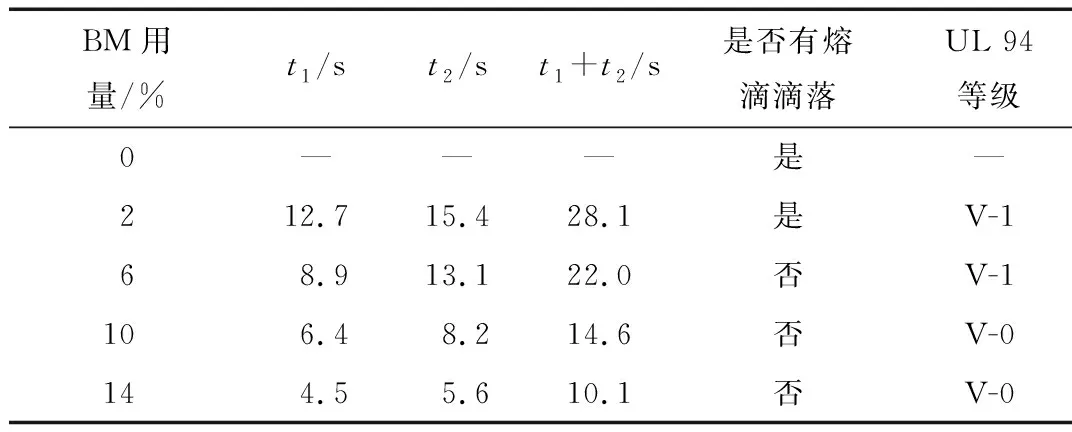

PET/BM復合材料的垂直燃燒測試結果表明(如表1所示):純PET經過一次點燃后就可一直燃燒,燃燒的過程中伴隨著大量濃煙,且燃燒的過程中伴隨著PET溶滴的滴落,能夠引燃脫脂棉。當PET中添加了2 %的BM之后,雖然在燃燒的過程中依然會伴隨著溶滴的滴落,但是其燃燒時間變短,其UL 94等級變為V-2級。當PET基體中的BM用量較多時,PET/BM復合材料的燃燒時間減少(BM用量為14 %時,燃燒時間為10.1 s),且在燃燒的過程中,發煙減弱,無溶滴滴落,UL 94等級變為V-0級,說明BM對于PET具有良好的阻燃效果。

表1 PET/BM復合材料的UL 94等級

Tab.1 UL 94 grades of PET/BM composites

經過分析,BM對于PET阻燃的機理可能為:對于PET而言,其燃燒的過程是一種非常劇烈的熱氧降解化學過程,燃燒時產生大量的活性羥基,且屬于鏈鎖反應,反應一旦開始,燃燒不斷進行,因此PET材料點燃燒便一直燃燒。當PET基體中添加了BM之后,由于BM與金屬氫氧化物相似,在材料的燃燒過程中會吸收大量的熱量,且在熱分解的過程中由于BM分解形成的水會逐漸蒸發,吸收熱量,同時形成的水蒸氣也可以起到稀釋可燃氣體的作用;此外,BM在燃燒過程中分解后會在材料的表面形成致密的Al2O3,會阻礙熱量和可燃性氣體向材料內部的傳播,延緩材料的燃燒速率,達到良好的阻燃效果。

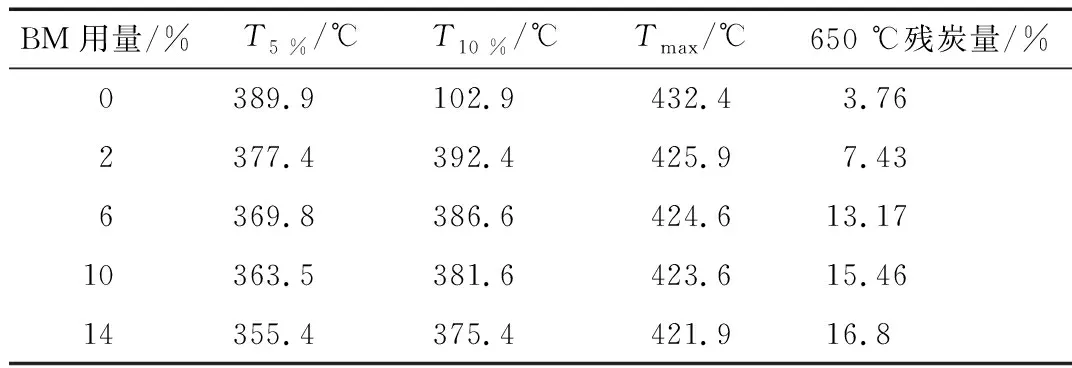

從表2中可以看出,加入不同量的BM的復合材料在650 ℃時的殘炭量與PET相比均有所增加。當BM用量為6 %時,PET/BM復合材料的殘渣量增加到了13.17 %,說明BM的加入有助于PET材料在燃燒的過程中成碳。此外,隨著BM用量的增加,PET/BM復合材料在質量損失5 %、10 %和質量損失率最大時的分解溫度T5 %、T10 %和Tmax均逐漸減小,這一方面是由于復合材料在燃燒的過程中,BM分解形成的水蒸氣吸收周圍熱量造成的。熱分解溫度越低,越說明BM能降低PET/BM復合材料在燃燒時材料周圍的溫度,減少了熱量的積累,從而提高了PET復合材料的在燃燒時的熱穩定性。

表2 PET/BM復合材料的TG數據

Tab.2 Thermogravimetric data of PET/BM composites

3 結論

(1)隨著BM用量的增加,PET/BM復合材料的拉伸強度先增加后減小,在BM用量為10 %達到了最大值;復合材料的彎曲強度和彎曲模量逐漸增加,而復合材料的沖擊強度則逐漸降低,材料的韌性逐漸降低;

(2)PET/BM復合材料的Tc和Tcc分別隨著BM用量的增加逐漸升高和降低,且ΔT(Tc-Tcc)逐漸增加,明顯提高了復合材料的結晶速率,使Xc增加;而復合材料的熔融溫度則隨著BM用量的增加而逐漸降低;

(3)BM對PET具有良好的阻燃作用,隨著BM用量的增加,PET/BM復合材料的LOI逐漸增加,最高為33.4 %,UL 94等級增加到了V-0;BM能夠使PET/BM復合材料的殘炭量增加,使復合材料的分解溫度降低,增加了材料燃燒時的熱穩定性。