特厚煤層下分層綜放開采災害預防措施

李瑞群,陳蘇社

(神東煤炭集團大柳塔煤礦,陜西 神木 719315)

0 引言

大柳塔煤礦活雞兔井1-2煤復合區煤層總厚度為9.63~10.35 m,平均厚度為10.0 m,煤層傾角1°~3°,埋深為76~106 m,煤層普氏系數約為3,且節理裂隙不發育、煤層韌性較好,煤層為易自燃煤層。該盤區上分層兩翼共9個綜采面已經進行了回采,回采煤厚為4 m,為了更加安全高效地開采下分層,提高煤炭資源回采率,創新了開采工藝,對下分層6 m厚的煤層采用綜放的開采方法,綜放面割煤高度為3.7 m,剩余的煤厚放頂回收。在開采過程中,下分層與上分層采空區之間只有1.5~3.2 m的煤厚作為頂板。存在發生頂板災害、水災和采空區自然發火災害的安全隱患,針對這3種隱患,采取了針對性的災害預防技術,有效地預防了災害的發生,保證了下分層綜放工作面的安全回采。

現以大柳塔煤礦活雞兔井1-2煤復合區首采面12下202綜放工作面為例,對3種可能發生的災害的預防技術進行介紹。

1 12下202綜放面開采條件及災害辨識

1.1 12下202綜放工作面開采條件

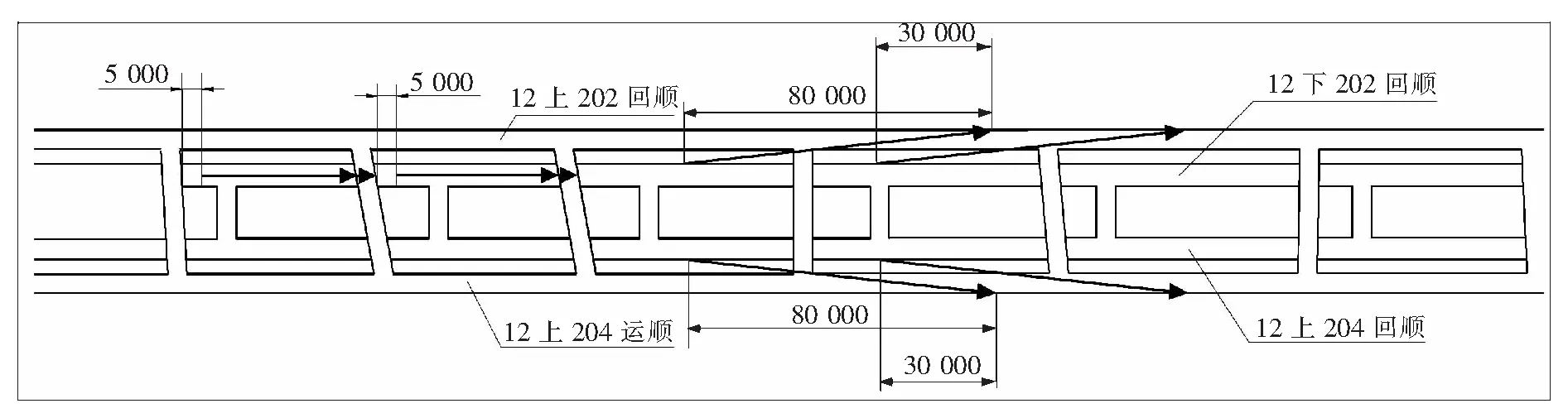

12下202綜放工作面推進長度1 124.5 m,工作面長249.8 m,埋藏深度54~98 m,平均埋深74 m;1-2煤層總厚度約為10 m,上分層12上202綜采工作面已于2005年之前全部采完,采高4 m,因此該工作面上覆為12上202綜采工作面采空區。下分層6 m厚度采用綜放開采工藝,綜放面割煤高度為3.7 m,剩余的煤厚放頂回收,活雞兔井12下202綜放工作面巷道布置示意圖如圖1所示。

圖1 活雞兔井12下202綜放工作面巷道布置示意圖

1.2 可能發生的災害辨識

根據12下202綜放工作面布置示意圖可以看出,工作面的回撤通道、回撤輔巷和切眼均在實體煤下,上分層為回采過的采空區,層間距只有1.5~3.2 m,回采過程中一旦層間距的頂煤冒落,可能形成冒頂事故[1]。同時由于上分層綜采工作面開采后采空區存在低洼點,在開采過程中如果泄放水不及時,可能造成水災事故。該區域煤層為易自燃煤層,煤層自然發火期只有30 d,如果控制不到位,在開采過程中極易發生采空區自然發火,造成火災事故。因此12下202綜放工作面在開采過程中存在發生頂板災害、水災和采空區自然發火災害3個方面的重大隱患。

2 頂板災害預防技術

根據以上對12下202綜放工作面可能發生災害的分析,下分層綜放工作面與上分層的層間距只有1.47~3.14 m,在回采過程中一旦與上分層采空區割透,很可能發生冒頂,如果不能及時處理會造成頂板冒頂進一步擴大形成頂板事故,發生頂板冒漏情況示意圖如圖2所示。

圖2 活雞兔井12下202面頂板漏冒期間頂板結構示意圖

為了避免頂板災害事故的發生,當工作面在上分層采空區下回采時,采取以下技術措施預防災害[2-3]。①工作面必須沿底板回采,盡可能保證工作面頂板具有一定厚度的實體煤層間距,工作面底板起伏采取適當割底措施,保證工作面底板的平整度;②工作面采高控制在3.6~3.8 m范圍內,保證立柱的行程,避免壓力大時支架活柱下縮采高低采煤機無法通過;若遇煤厚較小時,采高最低不得低于3.2 m;③工作面支架必須執行“跟機、邁步、擦頂”的移架方式,移架不得滯后煤機前滾筒(頂刀)3架;④支架接頂良好,初撐力足夠,每臺支架初撐力必須達到規定值252 bar;⑤兩端頭過渡架、排頭架必須超前拉出;⑥工作面頂煤厚度采取掛牌管理,每隔5架掛一個牌板,每天早班每隔5架用錨索機打眼探一次頂煤,將采高、實體頂煤和虛體頂煤厚度標在牌板上,采煤機司機割煤時參照留設頂煤,避免割透漏頂;⑦過聯巷的U型金屬棚嚴禁提前回收,隨工作面的推進逐架回收;⑧如果煤厚變小,按最低采高割煤還無法留設實體頂煤時,采取適當臥底的辦法留設200~300 mm厚的實體層間距,保證順利回采。

通過以上措施,有效避免了斷面冒漏的發生。如果出現控制不到位的情況,發生漏頂,可采取降低煤機割煤高度、向下臥底、緊跟前滾筒拉架、拉超前架封堵漏冒口等措施進行處理。

3 水災和采空區自然發火預防技術

3.1 水災預防技術

12下202綜放面防治水災的主要水源為上分層12上202綜采采空區和12上204綜采采空區低凹區積水。巷道掘進期間嚴格執行“先探后掘”措施[4-5],采用西安煤科院研制的ZDY1200L型煤礦用履帶式全液壓坑道鉆機,整體外形尺寸2540mm×1220mm×1620mm(長×寬×高),回順掘錨機單巷施工時,每隔一定距離在負幫開掘鉆機窩存放鉆機。巷道掘進期間累計施工疏放水孔262個,實際累計泄水量92000m3;疏放水效果較為明顯,實現了安全順利掘進。工作面圈成后對上覆采空區低洼區域進一步補鉆疏放水,累計補孔21個,累計泄水量不到50m3,最終實現了安全順利回采。

為了預防水災的發生,12下202綜放工作面主要采取了以下水災預防技術措施:①12下202工作面首先掘進12下202運順,掘進時鉆探分為2部分,其中探測上分層聯巷鉆孔設計為:每過上分層順槽聯巷5m向下一個上分層順槽聯巷施工2個泄放水鉆孔,一個終孔位置為上分層聯巷幫中部,另一個終孔位置為聯巷底板(穿透底板);泄放老空水鉆孔:每隔50m向上分層正幫底板施工一個80m泄放水鉆孔,保證30m安全距離,遇到低凹積水處和水量較大點時根據實際情況及時增加泄放水鉆孔,待積水泄完后再繼續向前掘進。12下202運順泄放水鉆孔布置平面示意圖如圖3所示;②在水量特別大的區域,為了加快泄水速度,采取群孔對泵直排高效泄水技術;③在施工泄水孔之前,對下分層新掘的巷道頂底板高程進行實測,并結合上分層巷道底板實測高程,對泄水孔參數進一步核實和微調,提高泄水孔的精度;④下分層順槽的聯巷或調車硐室必須與上分層聯巷錯開施工,并且錯距要大于10m以上,個別受條件限制時也不得小于5m;⑤在12下202工作面區域施工4個水倉,在12下202回撤通道兩頭附近低凹區域選擇合適位置各施工1個,在12下202運順和回順中部低凹區域選擇合適位置各施工1個,每個水倉倉容約100m3,每個水倉竣工后要及時安裝排水系統;⑥排水系統保證完好可靠且能力足夠,確保工作面涌水時能隨時開啟排水。

圖3 12下202運順泄放水鉆孔布置平面示意圖

3.2 采空區自然發火預防技術

活雞兔井12下202綜采工作面在回采過程中,為減少工作面向采空區漏風,杜絕采空區遺煤發生氧化自燃,采取了以下預防技術措施[6-7]。①加強工作面地表巡查與回填,采用機械回填與人工回填相結合的方式對地表裂隙進行回填,對二次裂隙及時組織村民進行二次回填,減少工作面漏風通道,圖4為工作面地表回填前后對照圖;②為了觀測采空區氣體,在202切眼地表裂隙處埋入1吋鋼管設置氣體觀測點,及時觀測采空區氣體情況,掌握工作面采空區內浮煤氧化程度。12下202采空區氣體地表采氣化驗表見表1;③加強12下204回順聯巷一般防火密閉施工質量,采用0.5m紅磚墻+1.0m黃土+0.5m紅磚墻+1.0m砼閉的封閉方式,并加強密閉施工監理,施工完畢后對每個聯巷進行噴漿處理,杜絕聯巷漏風;④回采時要盡可能降低工作面進風端風壓,減少向采空區漏風,縮短工作面采空區“三帶”長度,由于活井為壓入式通風,故將工作面控風設施施工在進風巷12下202運順,同時在進風巷12下204回順施工行車風門,并且合理配風,工作面配風量為1562m3/min;⑤綜放開采盡量多放頂煤,多回收煤炭資源,減少采空區自然發火的物質基礎;⑥每個打透采空區的探放水孔及時全部安裝U型返水管,確保采空區不漏風;⑦加強束管監測和人工檢測管理工作,發現問題及時采取措施;⑧工作面回采期間每日對工作面巖粉撒布情況進行檢查,確保工作面按要求撒布巖粉,增加采空區遺煤灰分,降低采空區遺煤氧化自燃的可能性;⑨回采前提前完善注漿系統,工作面回采后通過12下204回順聯巷一般防火密閉預留措施孔對12下202采空區進行注漿,在第17#聯巷、第14#聯巷注漿共計10650m3;⑩加快推進速度,實現“快掘、快采、快撤、快閉”,以快治火,該面原計劃回采5.0個月,加快推進速度后,實際回采3.4個月,比計劃提前1.6個月采完。通過以上措施的采取,杜絕了火災事故的發生。

a-12下202工作面地表回填前;b-12下202工作面地表回填后圖4 工作面地表回填前后對照圖

表1 12下202采空區氣體地表采氣化驗表

4 結語

針對特厚硬煤下分層綜放工作面存在的頂板災害、水災和采空區自然發火災害3個方面的安全隱患,分別采取了具有針對性的災害預防措施,有效避免了災害的發生。