復雜巖層底板鉆孔施工工藝探索與應用

仵勝利

(陜西黃陵二號煤礦有限公司,陜西 延安 727032)

0 引言

黃陵二號煤礦屬高瓦斯礦井,同時又伴有全行業極為罕見的油型氣災害,油型氣與煤層瓦斯不同,其儲集層是煤層頂底板的砂巖層,賦存狀態以游離態為主,揭露后快速逸散。通過2#煤層頂底板泥巖層及深部延長組烴源巖分析和油源對比,初步認為油型氣以深部來源為主。煤層下部富縣組下部砂巖含氣層、瓦窯堡組頂部砂巖含氣層,分別距2#煤間距0~23.28 m、2.2~101.67 m。工作面在回采期間,2#煤層下部的3#煤層及其圍巖受2#煤層采動影響,致使大量瓦斯(油型氣)解吸并向采空區逸散,進而造成采空區瓦斯涌出量大幅增加[1-3],對工作面的回采造成很大影響,為了消除這一影響,需施工大量的底板鉆孔抽采3#煤層及其圍巖瓦斯(油型氣),為此,以二號煤礦207工作面為例進行詳細說明。

1 工程概況

207工作面位于二盤區的東北部,北至二、四盤區分界,南至北一一號輔運大巷,西部緊鄰205工作面采空區,東部緊鄰209工作面,工作面可采長度為4 366 m,煤層為一單斜構造,傾向西北,地層傾角0°~1°。

207工作面屬于典型的煤、油、氣共生工作面,根據工作面順槽在掘進期間所施工的底板探孔瓦斯及壓力情況,得出了207工作面底板瓦斯(油型氣)富集區為膠帶巷1 686~2 954 m,回風巷1 763~2 600 m,工作面油型氣富集區長度達到1 268 m。膠帶巷每隔60 m、回風巷每隔50 m施工4~9個底板鉆孔,設計底板鉆孔總量達到10.6萬m。鉆孔垂深15 m,鉆孔穿過粉砂巖、泥巖、3#煤層。

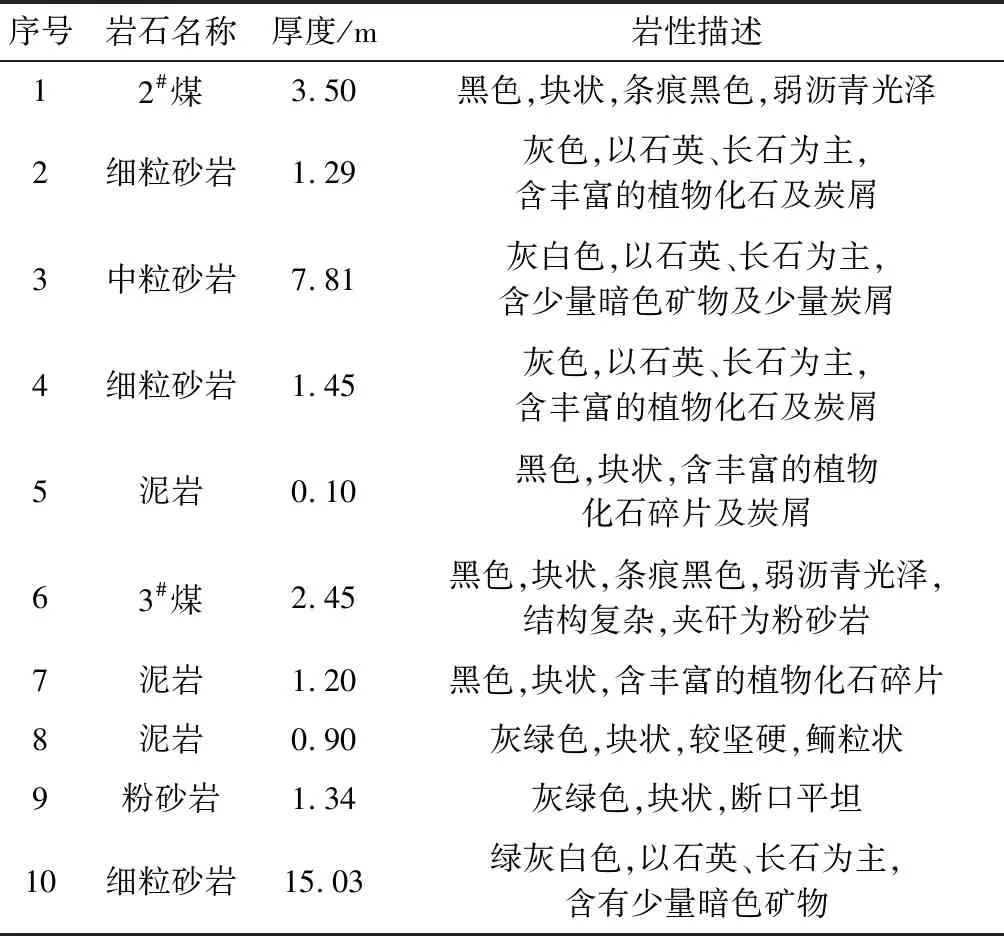

根據207工作面底板巖性情況(見表1)得知,2#煤層底板巖性復雜,有遇水易膨脹易卡鉆的泥巖、多層夾矸容易破碎的3#煤層及粉砂巖,鉆孔施工期間經常出現卡鉆、夾鉆、堵鉆等現象,鉆孔的施工效率及成孔率極低,嚴重威脅著工作面的安全回采。

表1 207工作面底板巖性情況

2 復雜巖層底板鉆孔施工工藝

為了解決復雜巖層底板鉆孔施工過程中存在的問題,在207工作面通過長時間的摸索、實踐,形成了以低螺旋鉆桿配合外平鉆桿、壓風排渣除塵技術、孔口濕式除塵技術、底板鉆孔護孔技術各類措施綜合使用的施工工藝,取得了良好的效果。

2.1 低螺旋鉆桿

常規鉆孔施工時,普遍采用外平鉆桿,因外平鉆桿外殼光滑,鉆孔施工過程中阻力較低、出渣量小[4-6]。但當孔內泥巖遇水膨脹、3#煤層破碎后,極易造成孔內卡鉆、夾鉆。

為了解決卡鉆、夾鉆現象,通過現場多次試驗探索,確定了低螺旋鉆桿施工底板鉆孔。低螺旋鉆桿外殼是螺旋狀凹槽,在鉆孔施工過程中,螺旋鉆桿在鉆孔中轉動,螺旋鉆桿和孔壁構成了一個小型輸送器,孔底巖渣被鉆桿上的螺旋葉片逐步向后輸送,直至排出孔外,形成鉆頭不斷破巖,鉆桿連續排渣的情況,因此底板鉆孔施工為鉆頭+φ73低螺旋鉆桿+φ73外平鉆桿,采用φ73低螺旋鉆桿穿過泥巖及3#煤層。

2.2 風力排渣施工工藝

傳統的排渣工藝是使用旋轉阻力小的外平鉆桿以水作為沖洗介質,鉆桿與孔壁作為運輸通道將鉆渣排出鉆孔,水冷卻鉆頭[7-9]。但由于水的密度大,對煤壁的沖刷力大,在底板鉆孔施工過程中水滲入3#煤層裂隙,加速了煤的解體及塌孔現象,且在泥巖段遇水極易膨脹,經常出現塌孔、卡鉆、夾鉆等現象,降低了鉆孔的成孔率。

為了解決底板鉆孔水的問題,將沖洗介質由水改為風施工底板鉆孔。風力排渣技術是利用壓風,將0.8 MPa的壓縮空氣通過壓風管路、高壓風管、注水器壓入鉆桿內部,通過鉆頭進入鉆孔孔底,在孔內形成高速風流,將鉆屑懸浮在風流中被吹向孔口,從而實現排渣并冷卻鉆頭。

相較于水力排渣,風力排渣的優點是克服了水力排渣困難、穿不過泥巖層和成孔時間長的問題,對孔壁破壞小,不易產生塌孔,鉆頭能夠輕松的穿過泥巖層,鉆屑能夠快速排出,鉆孔施工完后孔內無積水、積塵,鉆孔的抽采效率大幅度提高。因此選用低螺旋鉆桿和風力排渣工藝優點相結合,形成了風力螺旋排渣工藝。

2.3 孔口濕式除塵技術

由于風力螺旋排渣工藝在底板鉆孔施工過程中粉塵大,且底板鉆孔偶有動力現象,為了降低施工過程中的粉塵及鉆孔的安全施工,提高現場安全生產環境水平,設計了一種防塵防噴孔裝置。孔口濕式除塵技術是在孔口通過防塵防噴孔裝置進行降塵的技術,防塵裝置采用噴霧引射流形成的負壓直接將鉆孔中粉塵由集塵器吸入出水出渣管道內通過噴霧頭將粉塵沉降管道內壁,而后被水沖出從而達到除塵的目的;鉆孔施工期間在應急抽采系統接口處采用3吋軟管對接在抽采管路上,當施工過程中孔內甲烷濃度增大或者有動力現象時,開啟閥門在鉆孔施工過程中進行抽采。采用孔口濕式除塵技術后,風力排渣技術施工的底板鉆孔除塵效果達到95%以上。

2.4 護孔技術

底板鉆孔施工完后,采用風力排渣施工的底板鉆孔均不同程度存在積水現象,分析來源為底板砂巖裂隙水及巷道積水滲入底板,導致底板泥巖層膨脹,鉆孔出現收縮、塌孔現象,降低了底板鉆孔的抽采效率,因此底板鉆孔施工完后,需對鉆孔抽采空間進行保護即護孔,提高鉆孔的抽采效果。

底板鉆孔護孔技術是將單純封孔管封孔調整為全孔安設鉆孔護孔管和封孔管。封孔時先往孔內運送護孔管,每根護孔管長度2 m,采用絲扣連接,護孔管是1.5吋PE管路上施工直徑為20 mm的小孔20個,作為抽采通道;當護孔管運送至孔底后,按照正常鉆孔封孔流程進行封孔。通過底板鉆孔護孔技術,鉆孔未出現塌孔現象,底板油型氣的抽采效果明顯提升。

3 應用實例

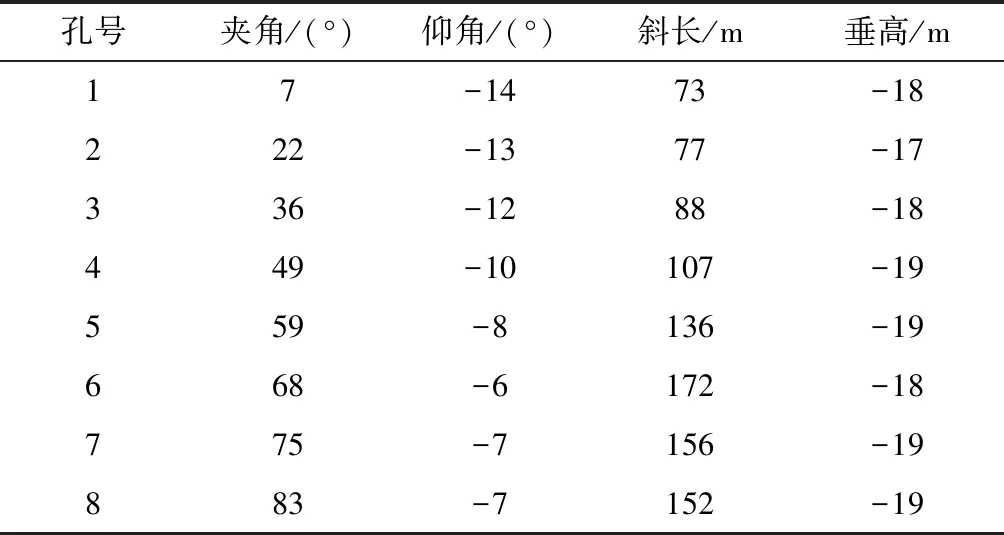

根據207工作面回風巷施工底板鉆孔參數(表2)及207工作面底板巖性情況,看出鉆孔施工需經過細粒砂巖、中粒砂巖、細粒砂巖、泥巖、3#煤層、泥巖、粉砂巖、細粒砂巖等8層,巖性變化復雜,且在3#煤層頂底板位置均有極易遇水膨脹的泥巖。

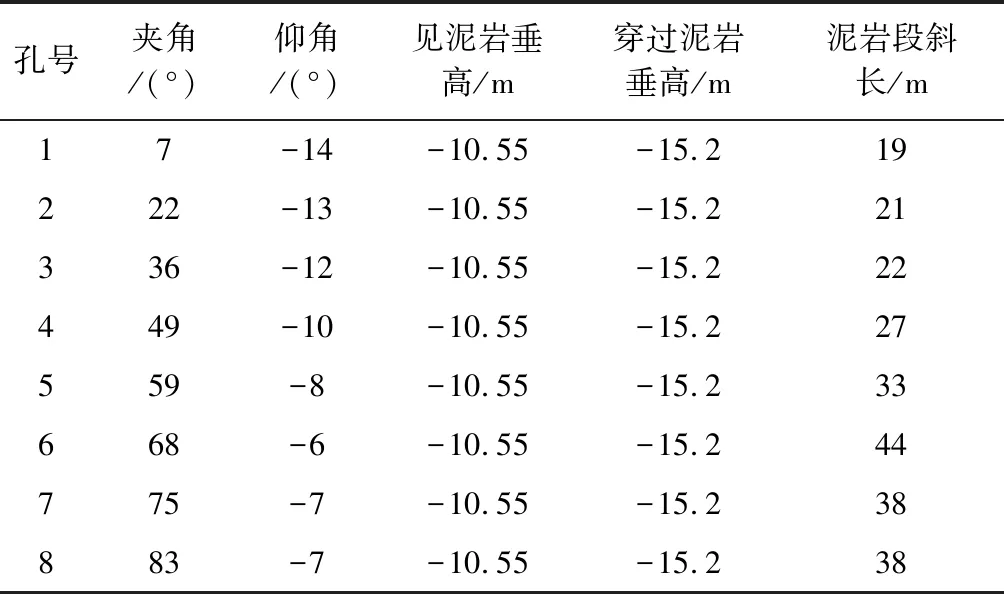

根據柱狀圖顯示底板泥巖區域及鉆孔施工參數計算出所有鉆孔泥巖段斜長在19~44 m之間,見表3。

207回風巷底板鉆孔采用45 m低螺旋鉆孔+127 m外平鉆桿,實現鉆孔過泥巖段期間全部采用低螺旋鉆桿,鉆孔在施工過程中孔壁與鉆桿之間形成小型輸送器,利用壓風排渣技術將粉塵從小型輸送器中排除,形成了風力螺旋排渣工藝;采用孔口濕式除塵技術將孔內排除的粉塵與除塵器內水霧混合,使粉塵沉降在除塵管的內壁,被水沖出后進行除塵;當鉆孔施工完后,采用鉆孔護孔技術杜絕了鉆孔塌孔現象,使鉆孔成孔率達到了100%,確保了207工作面的安全生產。

表2 207回風底板鉆孔參數

表3 207回風底板鉆孔泥巖段鉆孔參數

4 結論

(1)采用風力螺旋排渣工藝底板鉆孔,有利于鉆孔的排渣效果及鉆孔質量,底板鉆孔的成孔率得到了100%。

(2)采用孔口濕式除塵技術解決了底板鉆孔施工過程中粉塵濃度高的問題,并將孔內的高濃度瓦斯進行抽采,消除了孔內動壓現象造成的停機問題,保證了鉆孔的安全、高效施工。

(3)采用鉆孔護孔技術消除了因水造成的塌孔問題,保證了鉆孔的質量,提高了鉆孔抽采效果。