金屬纖維電袋復合除塵器在氧化鋁廠的應用

李明,路曉鋒,侯力強,張小慶

(西安菲爾特金屬過濾材料股份有限公司,西安 710201)

1 前言

氧化鋁廠(圖1)是我國大氣污染物的重要來源之一,《鋁工業污染物排放標準》(GB 25465—2010)對氫氧化鋁焙燒爐煙氣顆粒物排放限值做了明確要求。2013年,該標準進行了修改,重點地區的氧化鋁企業,氫氧化鋁焙燒爐煙氣顆粒物排放按限值10mg/m3(標況)執行。隨著環保要求的提高,排放標準也日益趨嚴。

圖1 氧化鋁廠外貌

目前,國內外的氫氧化鋁焙燒爐多數采用傳統電除塵器,煙氣排放濃度基本可控制在50mg/m3(標況)內。電除塵器的處理煙氣量大、電耗高、除塵效率波動大,加之現場改造空間有限,難以實現超低排放。

2 氧化鋁廠焙燒爐煙氣特點

氫氧化鋁焙燒爐煙氣具有其自身特點,正常運行時,尾部煙氣的溫度不大于165℃,起爐或異常情況下,尾部煙氣溫度可高達300℃以上。在此條件下,常規袋除塵器和電袋復合除塵器無法采用普通布袋,瞬間或短時的高溫會造成燒袋,損壞設備。

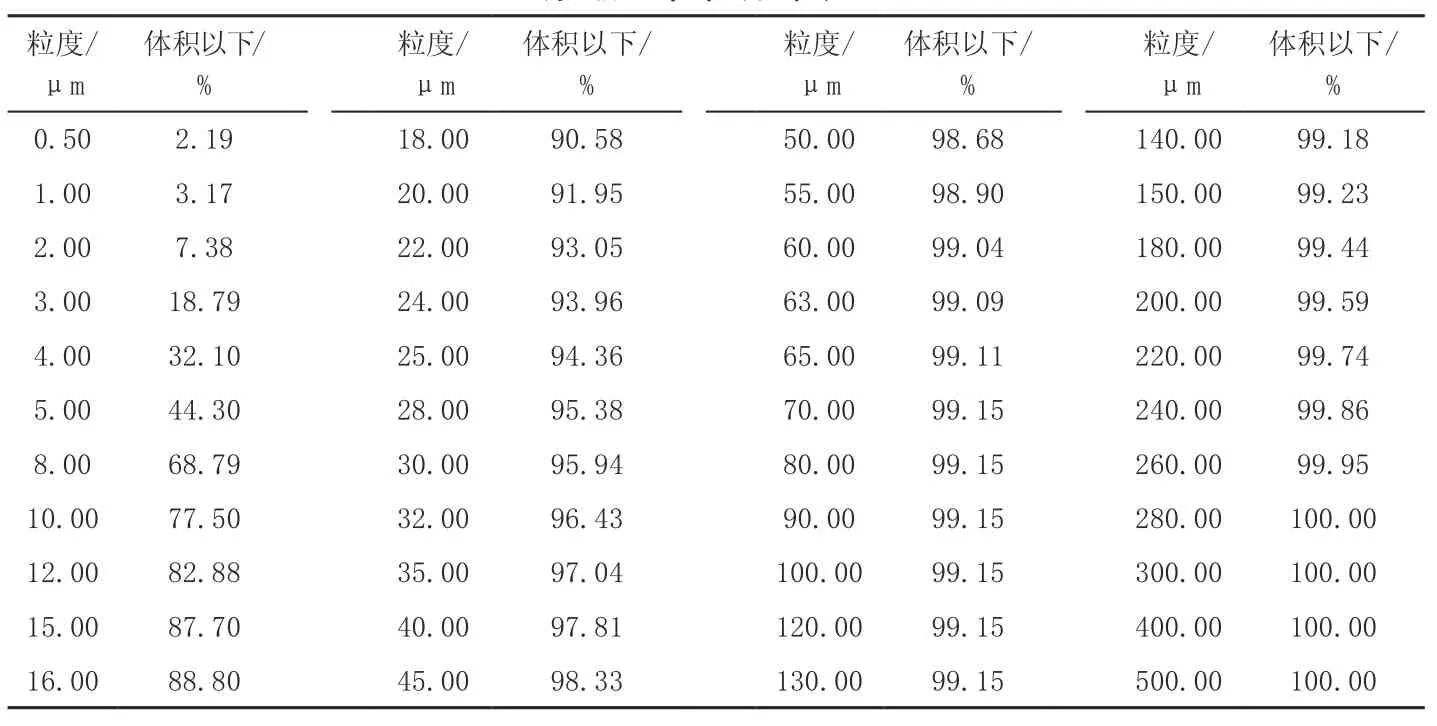

氫氧化鋁焙燒爐煙氣粉塵粒徑分布為:D(10):2.271μm;D(50):5.536μm;D(90):17.287μm(見下表)。

試驗粉塵來源于山西某氧化鋁廠焙燒爐除塵器灰斗內。數據顯示焙燒爐煙氣粉塵的粒徑較小,存在細微顆粒相對難以捕捉收集的現象。

3 金屬纖維電袋復合除塵器結構

金屬纖維電袋復合除塵器是在電除塵器和金屬纖維袋除塵器工作的基礎上,有機的把兩者的優點結合起來[1]。煙氣通過電除塵時,大部分粉塵被捕捉收集。之后煙氣通過袋區,煙氣中剩余的粉塵被濾袋過濾,從而實現煙氣凈化、超低排放。

試驗粉塵粒徑分布表

金屬纖維電袋復合除塵器的核心部件金屬纖維濾袋是以金屬纖維燒結氈為濾料,經焊接加工而成(圖2)。金屬纖維燒結氈采用直徑為微米級的金屬纖維經無紡成網、疊配、高溫燒結而成。

圖2 金屬纖維濾袋

4 金屬纖維電袋復合除塵器特點

金屬纖維電袋復合除塵器統籌兼顧了電除塵器和袋除塵器的優點,同時又采用了新型環保金屬纖維濾袋,具有多方面優點:

(1)金屬纖維電袋復合除塵器是電除塵器和袋除塵器的復合體,充分發揮了電除塵器前級電收塵高效率和袋除塵器高過濾精度、穩定排放的優點,技術可靠。根據多依奇公式,煙氣先通過前級電除塵區,煙氣中80%~90%粉塵通過靜電除塵方式被收集,未被收集的已荷電粉塵(異性荷電粉塵相互吸引形成電凝聚,凝聚后細粉塵顆粒增大,易于去除),再均勻進入后級金屬纖維袋除塵區,后面袋區僅需收集余下的粉塵。金屬纖維電袋復合除塵器袋區可選取較高的過濾風速,如1.0~1.2m/min,可減少濾袋數量,從而節約投資,此時濾袋依然保持較低阻力,正常運行狀態下,金屬纖維電袋復合除塵器的阻力不大于1000Pa。

(2)金屬纖維電袋復合除塵器能長期穩定、高效運行。金屬纖維電袋復合除塵器的性能受煙氣特性影響較小,對細微顆粒和超細顆粒的捕集效果大大優于電除塵器,排放濃度可長期穩定在10mg/m3(標況)以下,具有高效和穩定性。

(3)金屬纖維電袋復合除塵器采用新型金屬纖維濾袋,具有耐高溫、耐腐蝕、過濾精度高、運行阻力小、壽命長、可再生等優點,是理想的高溫煙氣除塵濾袋。由于金屬纖維濾袋單元負荷低,同時未被靜電場去除的細微顆粒經過電場區荷電,而沉積在濾袋表面呈松散的凹凸不平結構[2],顆粒之間排列規則有序,粉塵層孔隙率高,透氣性好,粉塵易于清理剝落[1],可延長袋區的清灰周期,并且噴吹壓力較低,可延長金屬纖維濾袋的壽命。

5 金屬纖維電袋復合除塵器工程應用

某氧化鋁廠原收塵系統按煙氣量30萬m3/h,收塵效率99.8%進行設計,采用單室25通道三電場電除塵器。由于收塵系統運行年限較長,裝備較為落后且投運至今未進行過大規模改造工作,據第三方檢測機構數據顯示,改造前的除塵器出口粉塵排放濃度為50~100mg/m3(標況),其煙氣排放含塵濃度已無法達到設計標準和國家相關要求,因此必須進行改造。

由于焙燒爐除塵器的入口粉塵濃度較高,且針對氧化鋁廠的特殊工況煙氣特點,正常運行時,尾部煙氣的溫度不大于165℃,起爐或異常情況下,尾部煙氣溫度可高達300℃以上,此項目采用電除塵器改造為金屬纖維電袋復合除塵器方案。

除塵改造保留設置1個前級電場,用于除去煙氣中大部分粉塵。拆除第二、三電場陰陽極及振打系統,其內部空間改造為袋區,用于實現穩定超低排放。具體改造方案如下:

(1)保留原除塵器混凝土支架、殼體、灰斗、進口喇叭、出口喇叭等。保留設備根據需要進行相應設計核算、加固、修善。檢查原有的殼體密封焊接、灰斗密封焊接,對缺陷進行修復。

(2)由于利用原電除塵器的基礎,改造后除塵器各縱橫跨距不發生變化。

(3)保留原電除塵器一電場高低壓設備及振打系統,檢修一電場陰陽極,修復陽極板及更換失效陰極線。

(4)拆除原電除塵器內部二、三電場陰陽極及振打系統(圖3),利用第二、三電場的空間布置花板,安裝金屬纖維濾袋(圖4)。袋區布置有噴吹清灰系統、壓縮空氣管路系統、凈氣煙箱等。

圖3 原除塵器二、三電場陰陽極及振打系統拆除

圖4 金屬纖維濾袋安裝

(5)濾袋采用耐高溫金屬纖維濾袋,耐溫400℃。過濾除塵采用外濾式,噴吹系統選用固定行噴吹清灰技術,噴吹清灰壓力0.25~0.35MPa。

(6)完美的清灰控制系統,西門子PLC,內設置定時/定阻在線清灰程序。觸摸屏人機界面,可方便實現清灰程序,間隔、強度可調,同時設置運行參數監控顯示。特別適應不同工況下粉塵濃度差異大的情況,實現了節能清灰。

(7)前級電區與袋區中間安裝均流裝置,合理分風,均布氣流,同時避免氣流直接沖刷濾袋,提高濾袋使用壽命。

(8)拆除及新增外露部分進行保溫(包括外護板)。

改造后,經第三方檢測單位抽樣檢測,結果顯示,改造后的金屬纖維電袋復合除塵器(圖5)出口顆粒物排放<10mg/m3(標況),除塵器阻力<400Pa。CEMS監測顯示,除塵器出口顆粒物排放長期穩定<10mg/m3(標況),從數據來看,金屬纖維電袋復合除塵器運行良好,該次改造是成功的。

圖5 改造后的金屬纖維電袋復合除塵器

氧化鋁廠電除塵器改造為金屬纖維電袋復合除塵器,需注意以下幾點:

(1)為實現電袋復合除塵器煙氣氣流均勻分布,保證除塵器高效穩定運行,同時避免氣流直接沖刷前排濾袋,保證袋區濾袋負荷盡量一致,可以利用氣流組織試驗或數值模擬計算設計除塵器內部氣流分布裝置,確保除塵單元煙氣分布均勻。

(2)為保證除塵器卸灰、輸灰流暢,建議灰斗安裝振打裝置。

(3)金屬纖維濾袋比普通布袋同規格重量大,建議花板厚度不小于8mm,花板設計和制作嚴格按照國家和行業相關標準及規范,保證平面度。

(4)為了保證金屬纖維電袋復合除塵器的正常使用,需保證進入除塵器的煙氣溫度大于煙氣露點以上至少20℃。

6 結語

金屬纖維電袋復合除塵器充分結合了電除塵器和袋除塵器的優點,提供了一種科學可靠、性價比高的實現超低排放的技術路線,同時實現了高效、低阻,完全能夠解決氧化鋁廠的粉塵污染物排放問題。金屬纖維電袋復合除塵器將會在氧化鋁廠氫氧化鋁焙燒爐尾部煙氣治理中得到越來越多的推廣與應用。