臥式濾筒除塵器的氣流組織模擬研究*

袁 娜,林龍沅,劉侹楠

(西南科技大學(xué) 環(huán)境與資源學(xué)院,四川 綿陽 621000)

0 引言

隨著我國經(jīng)濟(jì)的持續(xù)快速發(fā)展,工業(yè)粉塵顆粒物排放所引起的環(huán)境問題及安全問題日益嚴(yán)重。《2017年中國生態(tài)環(huán)境狀況公報(bào)》表明,2017年全國總共338個(gè)地級及以上城市中,以PM2.5(細(xì)顆粒物)為首要污染物的天數(shù)占重度及以上污染天數(shù)的74.2%,以PM10(可吸入顆粒物)為首要污染物的占20.4%[1]。此外,各類粉塵爆炸事故也帶來持續(xù)的安全威脅[2]。而工業(yè)粉塵是引發(fā)霧霾及安全問題的重要因素之一,因此加強(qiáng)對工業(yè)粉塵顆粒物排放的控制具有重要意義。當(dāng)前,在高效過濾除塵設(shè)備中,應(yīng)用最為廣泛的是袋式和濾筒除塵器。袋式除塵器雖然除塵效率高,但存在除塵器體積龐大,占地空間大的缺點(diǎn)[3]。隨著除塵技術(shù)的迅速發(fā)展,濾筒除塵器被越來越多應(yīng)用于現(xiàn)代工業(yè)除塵中[4]。相較于袋式除塵器,濾筒除塵器不僅除塵效率高,而且具有過濾面積大,占用空間相對較小等優(yōu)點(diǎn)[5]。對于高度空間受限場所應(yīng)用較為廣泛的除塵器有臥式濾筒除塵器。以唐納森除塵器廠家為例,其生產(chǎn)的濾筒除塵器產(chǎn)品大部分為臥式除塵器。相較于立式除塵器,一方面,臥式除塵器的箱體結(jié)構(gòu)更有利于粉塵沉降,能夠有效避免立式脈沖濾筒除塵器中時(shí)常發(fā)生的二次揚(yáng)塵現(xiàn)象;另一方面,其體積往往較小,上部不設(shè)凈氣室高度,也不用預(yù)留濾筒拔出高度,適用于高度受限的除塵場所。此外,臥式除塵器還具有安裝便捷、易于檢修、維護(hù)費(fèi)用少,具有擴(kuò)展性等顯著優(yōu)勢[6]。但目前對臥式除塵器的研究相對于立式而言較少,其中具有代表性的是,楊龍軍[7]通過對臥式脈沖濾筒除塵器的清灰效果進(jìn)行試驗(yàn)研究,發(fā)現(xiàn)該類除塵器在清灰方面存在濾筒各部位清灰不均的現(xiàn)象。目前,大部分學(xué)者主要還是集中于立式濾筒除塵器的相關(guān)研究,對于除塵器內(nèi)部流場方面的研究,郭建章等[8]提出了三維湍流的重整化群k-ε模型,確認(rèn)臥式環(huán)流除塵器的結(jié)構(gòu)和尺寸對內(nèi)部流場有重要影響;鄧斌等[9]、張相亮等[10]用Fluent分別模擬了濾筒和布袋除塵器進(jìn)口對內(nèi)部流場的影響,并通過改進(jìn)內(nèi)部結(jié)構(gòu)優(yōu)化了流場,以提高凈化效率;郗元等[11]分析不同濾筒結(jié)構(gòu)下除塵器內(nèi)氣流分布規(guī)律,指出在常規(guī)工況四筒結(jié)構(gòu)布置時(shí),建議選取圓柱濾筒或矩形濾筒作為除塵器濾芯以提高除塵性能;余歡等[12]探究了濾筒長度對流場的影響,得出長濾筒不適宜在高過濾風(fēng)速下運(yùn)行;Chen等[13]研究了安裝導(dǎo)流擋板對袋式除塵器氣流組織的影響等。

綜上所述,在立式除塵器內(nèi)部流場方面,學(xué)者們做了系統(tǒng)的研究,而對臥式除塵器的研究相對較少,至于臥式濾筒除塵器氣流組織方面的研究更為不足。臥式除塵器內(nèi)部氣流組織與其過濾效率、使用壽命密切相關(guān),但由于實(shí)驗(yàn)的局限性,無法得到除塵器內(nèi)部流場分布情況,因此在實(shí)際開發(fā)前運(yùn)用Fluent軟件進(jìn)行流場的模擬與優(yōu)化對于認(rèn)識(shí)和改善臥式濾筒除塵器的氣流組織、提高過濾效率以及節(jié)省研究與開發(fā)成本具有重要的現(xiàn)實(shí)意義。

1 計(jì)算模型與數(shù)值方法

1.1 臥式濾筒除塵器模型

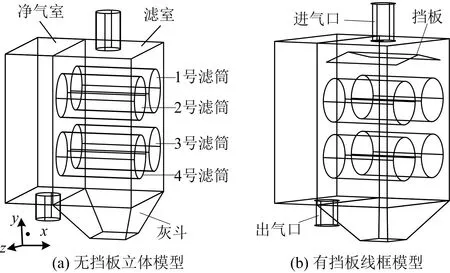

參考目前市場常見的臥式濾筒除塵器,利用CAD三維建模所建立的簡化臥式濾筒除塵器模型,如圖1所示。該模型為上進(jìn)風(fēng)臥式濾筒除塵器,箱體包括:凈氣室、濾室和灰斗,進(jìn)氣口位于濾室上壁正中,凈氣室和濾室2部分由花板隔開,同時(shí)凈氣室與4個(gè)濾筒內(nèi)部相通。含塵氣體從上部進(jìn)氣口進(jìn)入濾室,經(jīng)過濾筒過濾后,潔凈的氣體進(jìn)入凈氣室,經(jīng)左下部出氣口排入大氣。

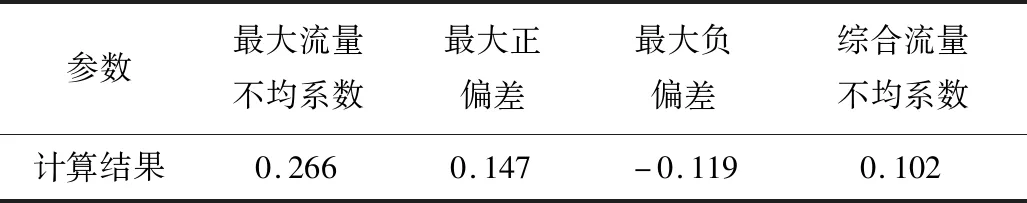

無擋板模型的尺寸在xzy方向分別表示為:凈氣室400 mm×1 000 mm×1 200 mm;濾室660 mm×1 000 mm×1 200 mm;進(jìn)氣口和出氣口均為直徑200 mm柱體,濾筒為φ350 mm×660 mm的常規(guī)濾筒,濾筒與前后壁間距為100 mm,與上下壁間距200 mm。加設(shè)擋板的模型是將濾室和凈氣室整體加高100 mm,在進(jìn)氣口與濾筒間加設(shè)人字形擋板 , 2擋板的夾角分別選取為 150°,160°,165°,170°,175°和180° 。對過濾過程進(jìn)行數(shù)值模擬時(shí),將濾筒做圓柱形簡化處理,且不考慮灰斗部分。

圖1 臥式濾筒除塵器模型Fig.1 Models of horizontal filter cartridge dust collector

1.2 邊界條件與數(shù)值方法

用Fluent進(jìn)行模擬計(jì)算時(shí),進(jìn)口邊界條件選擇速度入口,速度為10 m/s;出口邊界條件選擇壓力出口,出口靜壓為-500 Pa;濾筒模型的邊界條件設(shè)置為一維簡化的多孔介質(zhì),即多孔跳躍介質(zhì)模型,濾筒壁厚2 mm。此外,濾室、凈氣室、進(jìn)出氣口等壁面均設(shè)置為固體壁面(wall)。過濾過程使用穩(wěn)態(tài)的壓力基求解器,采用標(biāo)準(zhǔn)的k-ε雙方程湍流模型,壓力速度耦合采用SIMPLE算法,梯度項(xiàng)設(shè)置為Least Squares Cell Based,標(biāo)準(zhǔn)壓力項(xiàng),動(dòng)量項(xiàng)、湍流能項(xiàng)、湍流耗散率項(xiàng)均為一階迎風(fēng)格式。利用Gambit來進(jìn)行網(wǎng)格劃分,采用結(jié)構(gòu)化和非結(jié)構(gòu)化網(wǎng)格相結(jié)合,對濾筒部位進(jìn)行加密以提高準(zhǔn)確性。

1.3 控制方程

假定進(jìn)氣口風(fēng)速均勻且垂直于入口端面,且為恒溫不可壓縮、做定常單向流運(yùn)動(dòng)的一種連續(xù)的均勻介質(zhì)。除塵器內(nèi)部屬十分復(fù)雜的湍流流場,對比分析各湍流模型后,采用標(biāo)準(zhǔn)的k-ε雙方程湍流模型,并滿足質(zhì)量、動(dòng)量、能量守恒方程,標(biāo)準(zhǔn)k-ε模型湍動(dòng)能k方程和耗散率ε方程對應(yīng)的輸送方程為[14]:

(1)

(2)

式中:Gk是由于平均速度梯度引起的湍動(dòng)能K產(chǎn)生項(xiàng);Gb是由于浮力引起的湍動(dòng)能K產(chǎn)生項(xiàng);YM代表可壓縮湍流中脈動(dòng)擴(kuò)張的貢獻(xiàn);C1ε,C2ε,C3ε為經(jīng)驗(yàn)常數(shù),C1ε=1.44,C2ε=1.92,C3ε=0.09;σk和σε分別是湍動(dòng)能K與耗散率ε的湍流普朗特?cái)?shù),根據(jù)Fluent推薦值分別為σk=1.0,σε=1.3;Sk和Sε是用戶定義的源項(xiàng);ρ是流體密度;μ是動(dòng)力粘度;x是空間坐標(biāo);u是速度。

2 有、無擋板下的氣流組織分析

2.1 流場速度分布

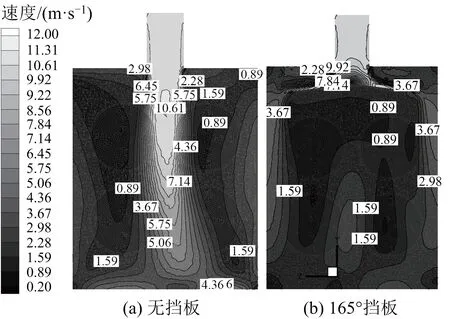

圖2所示的是無擋板與165°擋板角度下x=730 mm平面的速度云圖,該平面為x方向?yàn)V室正中間且過進(jìn)氣口的yz平面。可以看出,無擋板時(shí),氣流從進(jìn)氣口進(jìn)入后存在明顯射流現(xiàn)象,且2列濾筒間風(fēng)速過大,上排濾筒間近10 m/s;而在165°擋板模型下,整體速度則較低。分析其原因是:無擋板時(shí),除塵器本身體積和進(jìn)氣口徑小,進(jìn)氣口距灰斗口僅1.2 m,所以氣流以10 m/s的速度進(jìn)入箱體后,產(chǎn)生的射流幾乎延續(xù)到了灰斗處,在接近灰斗口仍有高達(dá)4 m/s的速度,這勢必會(huì)引起灰斗內(nèi)二次揚(yáng)塵的問題;而加設(shè)擋板后,不僅阻擋了高速射流,還對氣流進(jìn)行分散引導(dǎo),使得濾室內(nèi)氣流速度整體較均勻,中心最大速度降低到3 m/s以下,并且到達(dá)灰斗口的風(fēng)速也明顯降低,氣流組織均勻性顯著提高。

圖2 x=730 mm平面速度云圖Fig.2 Nephogram of plane velocity at x=730 mm

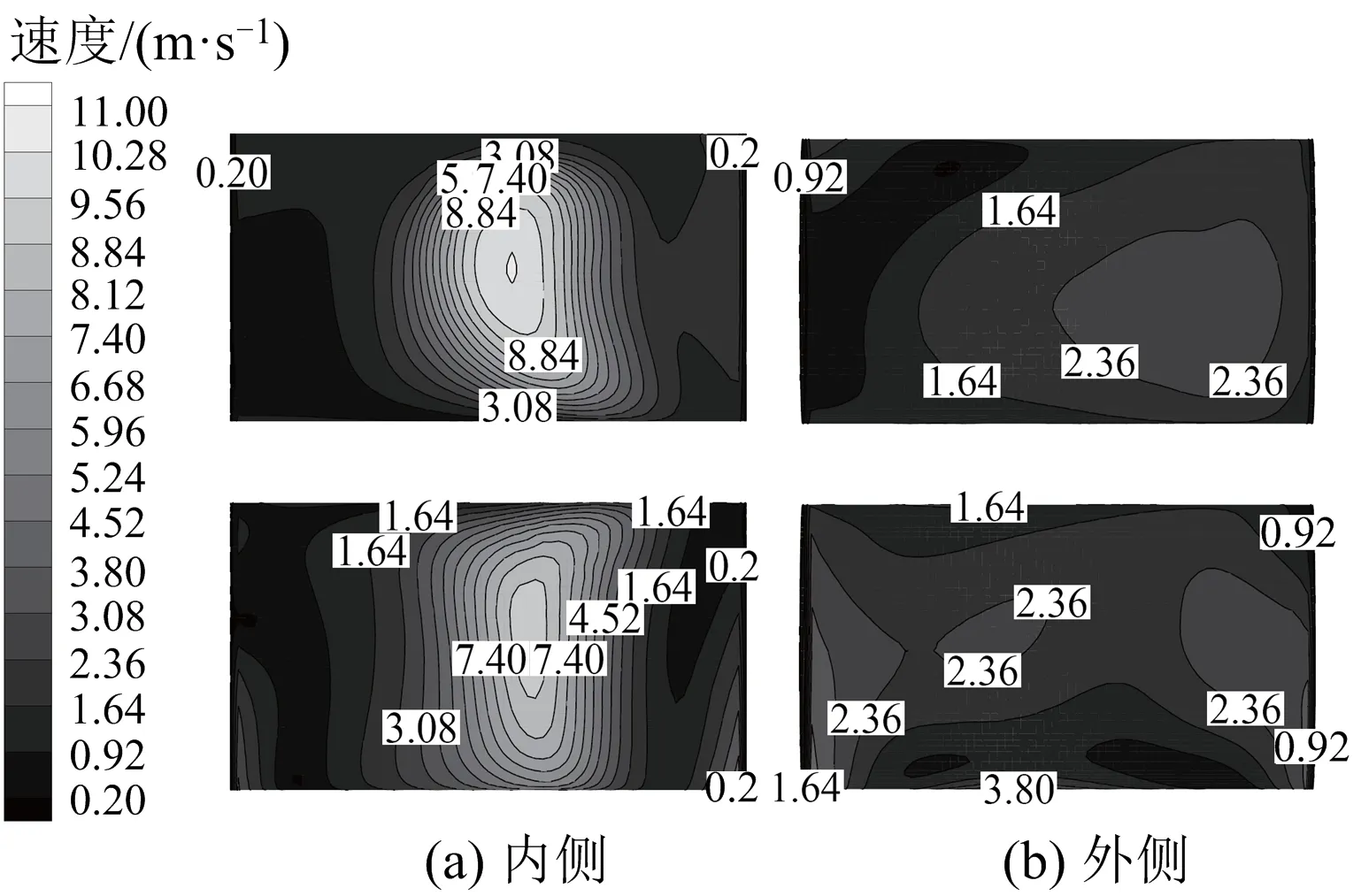

濾筒是除塵器的核心部件,由其表面的速度分布可以分析各個(gè)濾筒及不同部位的過濾情況。由于2列濾筒處于對稱分布且主要分析射流的影響,在此只對第1列,即1,3號濾筒進(jìn)行示例分析。

由圖3(a)~(b)可以看出:無擋板時(shí),濾筒內(nèi)側(cè)中心速度達(dá)到8~9 m/s,遠(yuǎn)高于外側(cè)及其他部位;上排,即1,2號濾筒的內(nèi)側(cè)速度要高于下排2個(gè),即3,4號;下排濾筒的底部速度要高于其他地方。分析其原因,是入口氣流的射流所引起,氣流到達(dá)底部后向兩邊擴(kuò)散并向上爬,同時(shí)沖刷筒壁,其速度同樣達(dá)到了4.5 m/s,此外濾筒其他部位也表現(xiàn)出不同程度的速度差異。而表面速度較高的地方磨損會(huì)比較嚴(yán)重,極容易破損也容易引起濾筒局部堵塞,從而導(dǎo)致無法充分發(fā)揮出濾筒的性能,影響整體的除塵效果。如圖4所示,在165°的擋板角度下時(shí),濾筒表面速度整體位于0.8~2.6 m/s間,僅在兩端局部區(qū)域出現(xiàn)較高風(fēng)速,最大也只有3 m/s。可以看出加設(shè)擋板后,濾筒表面風(fēng)速均勻性明顯提高。

圖3 無擋板濾筒表面速度云圖Fig.3 Nephogram of surface velocity for filter cartridge without baffle

圖4 165°擋板下濾筒表面速度云圖Fig.4 Nephogram of surface velocity for filter cartridge with baffle of 165°

2.2 流量分配均勻性

(3)

ΔK=Kimax-Kimin

(4)

(5)

式中:qi為第i個(gè)濾筒實(shí)際處理氣量,kg/s;qm為濾筒平均處理氣流,kg/s;Kimax,Kimin分別為單個(gè)濾筒最大及最小流量分配系數(shù);N為濾筒總個(gè)數(shù)。

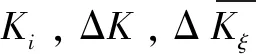

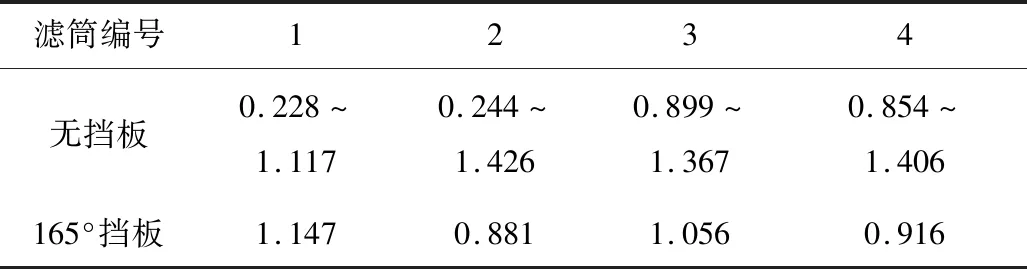

表1為各濾筒的流量分配系數(shù)。由于受進(jìn)氣口射流影響,在無擋板情況下的內(nèi)部流場十分紊亂,各濾筒的流量分配情況難以達(dá)到穩(wěn)定,僅能給出一個(gè)系數(shù)的浮動(dòng)范圍,這也反映出無擋板情況下除塵器內(nèi)的氣流組織情況是極不均勻的,但下排濾筒系數(shù)的最小值仍很大,說明射流嚴(yán)重影響了上排濾筒的過濾。而加設(shè)擋板后,經(jīng)過一段時(shí)間,計(jì)算各濾筒的流量分配情況達(dá)到穩(wěn)定,從表1中數(shù)據(jù)可看出,1號濾筒的系數(shù)最大,2號最小,3,4號在1上下略微浮動(dòng)。這說明1號的過濾負(fù)荷最重,可能會(huì)最先出現(xiàn)破損,2號則可能無法充分發(fā)揮出其性能。而3,4號相對而言過濾情況較好。從表2可看出,165°擋板下的最大正負(fù)偏差均在±15%以內(nèi),即是說該種模型下的氣流組織基本達(dá)到均勻。

表1 流量分配系數(shù)Table 1 Flow distribution coefficient

表2 165°擋板下流量分配結(jié)果Table 2 Results of flow distribution under 165°baffle

3 不同擋板角度下的氣流組織分析

3.1 不同擋板角度設(shè)計(jì)模型

除了對有無擋板下臥式濾筒除塵器的氣流組織進(jìn)行分析外,還設(shè)計(jì)了對不同擋板角度下氣流組織情況的探究,在前文165°擋板模型基礎(chǔ)上進(jìn)一步設(shè)置150°,160°,170°,175°和180° 5種情況并將它們進(jìn)行對比,由此得出該種模型下氣流組織的分布規(guī)律。其中擋板角度為165°時(shí)的除塵器模型右視圖如圖5所示,余下5種情況僅是擋板角度的不同,擋板距2側(cè)壁距離及箱體模型均一致。

圖5 165°擋板模型右視圖Fig.5 Right view of 165° baffle model

3.2 流場速度分布

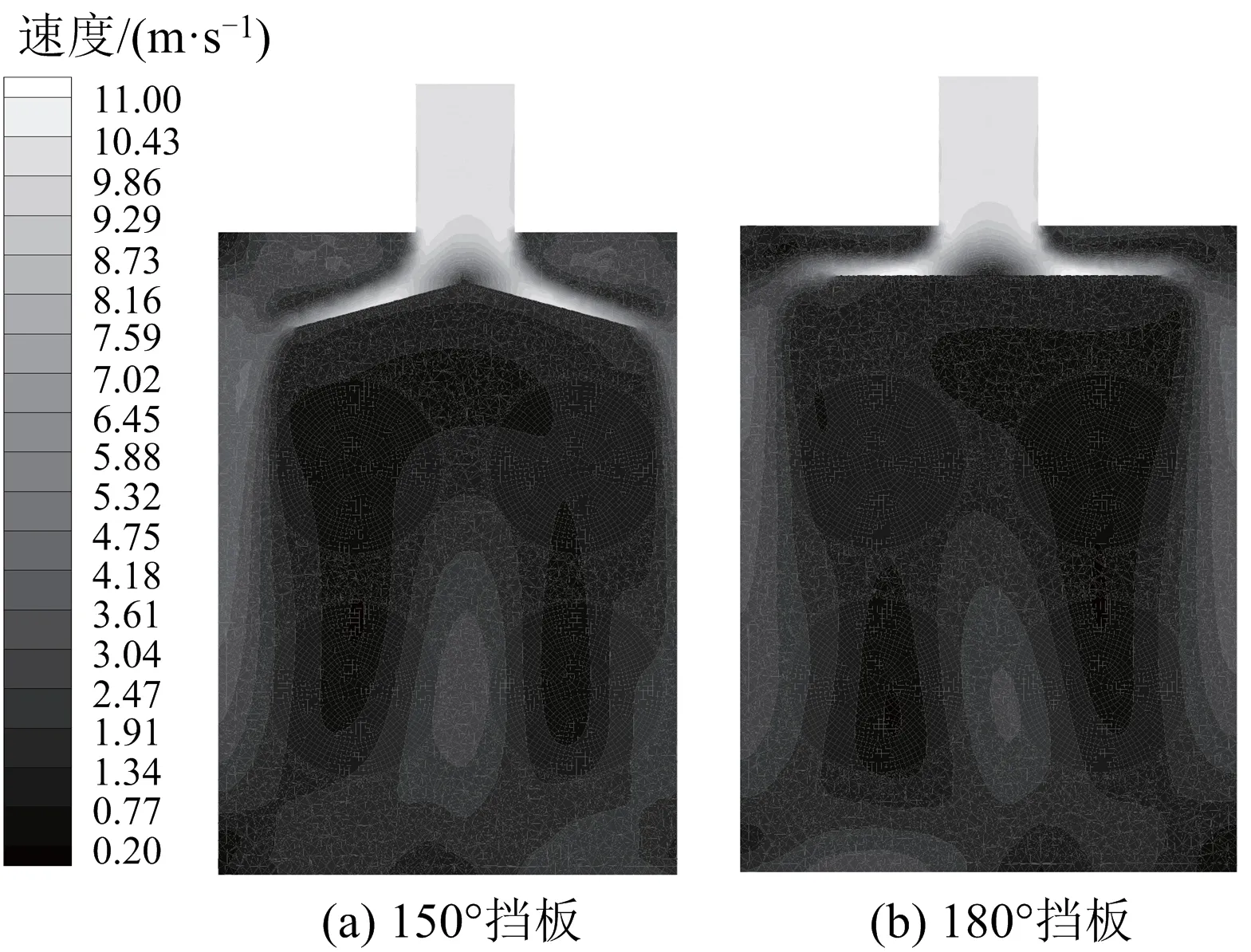

圖6所示分別為150°和180°2種擋板角度下x=730 mm平面的速度云圖,由于160°,170°、175°在該平面的速度分布與165°擋板相似,可參見圖2,故不做展示。

圖6 x=730 mm平面速度云圖Fig.6 Nephogram of plane velocity at x=730mm

將圖6與圖2對比可見,增設(shè)擋板后,射流現(xiàn)象均已消失且濾室內(nèi)流場速度顯著降低,最大速度出現(xiàn)在下排濾筒的間隙,約3 m/s,是因?yàn)樵趽醢宓姆至飨拢貎蓚?cè)而下的部分未過濾氣體在濾室底部匯合,進(jìn)而沿下排2濾筒間隙向上爬升,使得此處氣流速度增大。此外,隨著擋板角度的減小,上排濾筒處的氣流速度也逐漸降低,而對比180°擋板下1號濾筒、160°~175°擋板下2號濾筒、150°擋板下2號和4號濾筒所處部位相對于其他濾筒速度偏小,結(jié)合流量分配系數(shù)發(fā)現(xiàn),速度偏小的濾筒,其流量分配系數(shù)也最小或是較小,可以得出濾筒表面速度過低并不利于過濾的結(jié)論。

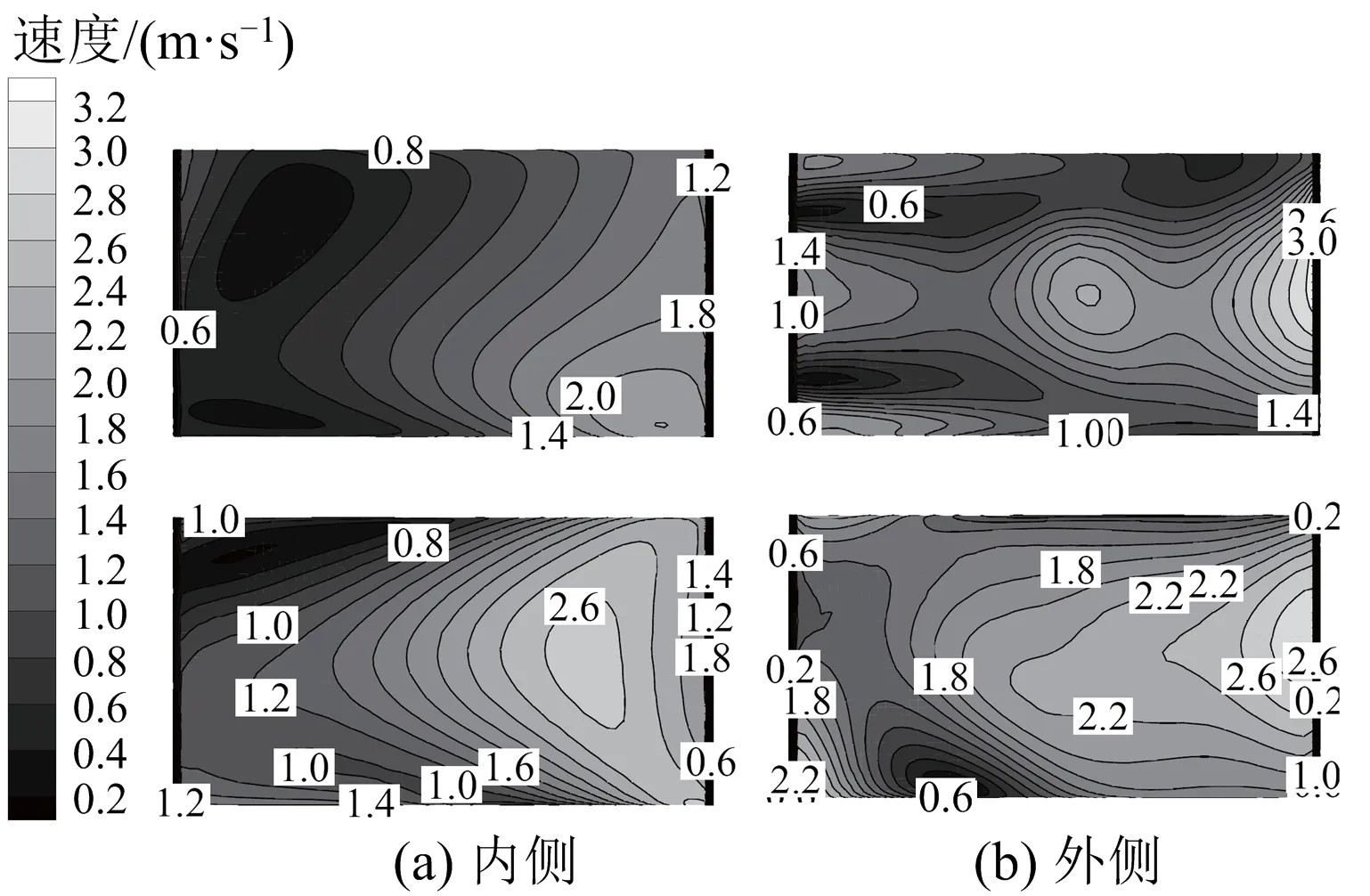

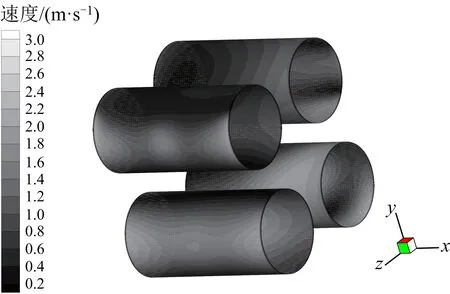

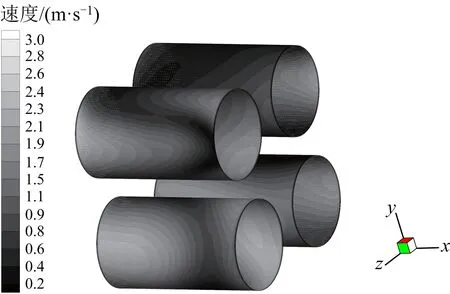

圖7~9分別是150°,175°,180°擋板角度下的濾筒表面速度云圖。通過在Fluent里對比各個(gè)擋板角度下的濾筒表面速度云圖發(fā)現(xiàn),從150°到175°的5種角度下4個(gè)濾筒的表面速度分布特點(diǎn)基本相似,下排濾筒的風(fēng)速隨著擋板角度的增大而減小,而上排除了外側(cè)兩端小區(qū)域的最大速度有所增大,其余無明顯變化,與180°時(shí)存在較明顯差異。但整體來看,所有角度下濾筒的表面速度大多分布在0.4~2.8 m/s這個(gè)區(qū)間,上排濾筒(1號和2號)位于0.4~2 m/s,下排濾筒(3號和4號)位于1~2.8 m/s,上排整體低于下排。低速區(qū)位于1,2號濾筒上側(cè)及上下2排濾筒的間隙,考慮是由于布局緊湊間距不足所導(dǎo)致,最大速度基本出現(xiàn)在濾筒兩端小范圍區(qū)域。由濾筒表面的風(fēng)速分布特點(diǎn)可以得出,下排濾筒的沖刷會(huì)較上排嚴(yán)重,且下排濾筒兩端可能會(huì)最先出現(xiàn)磨損。

圖7 150°擋板時(shí),濾筒表面速度云圖Fig.7 Nephogram of surface velocity for filter cartridge with baffle of 150°

圖8 175°擋板時(shí),濾筒表面速度云圖Fig.8 Nephogram of surface velocity for filter cartridge with baffle of 175°

圖9 180°擋板時(shí),濾筒表面速度云圖Fig.9 Nephogram of surface velocity for filter cartridge with baffle of 180°

3.3 流量分配均勻性

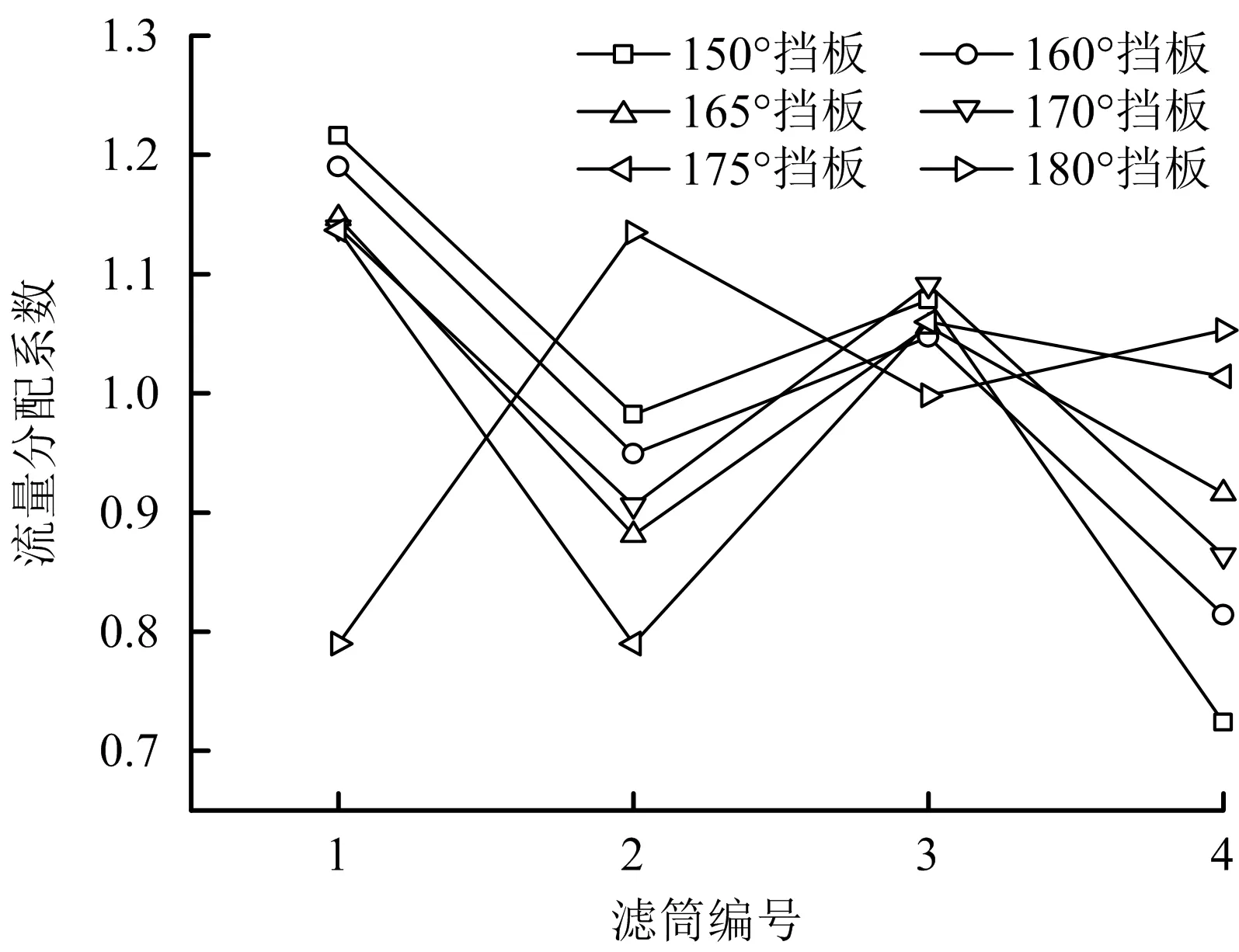

圖10的折線圖可直觀看出,各擋板角度下濾筒流量分配系數(shù)在1.0上下的浮動(dòng)情況以及隨著角度變化而變化的情況。可以看出,除了180°的折線與其他明顯不同,余下5種的走勢規(guī)律基本相似:都是1,3號濾筒的流量分配系數(shù)較大,1號最大,且隨著角度減小,最大系數(shù)逐漸增大至1.216,說明1號濾筒的過濾負(fù)荷最大,容易出現(xiàn)破損,而2,4號可能無法充分發(fā)揮其性能。

圖10 不同擋板角度下濾筒流量分配系數(shù)Fig.10 Flow distribution coefficient of filter cartridge under different angles of baffle

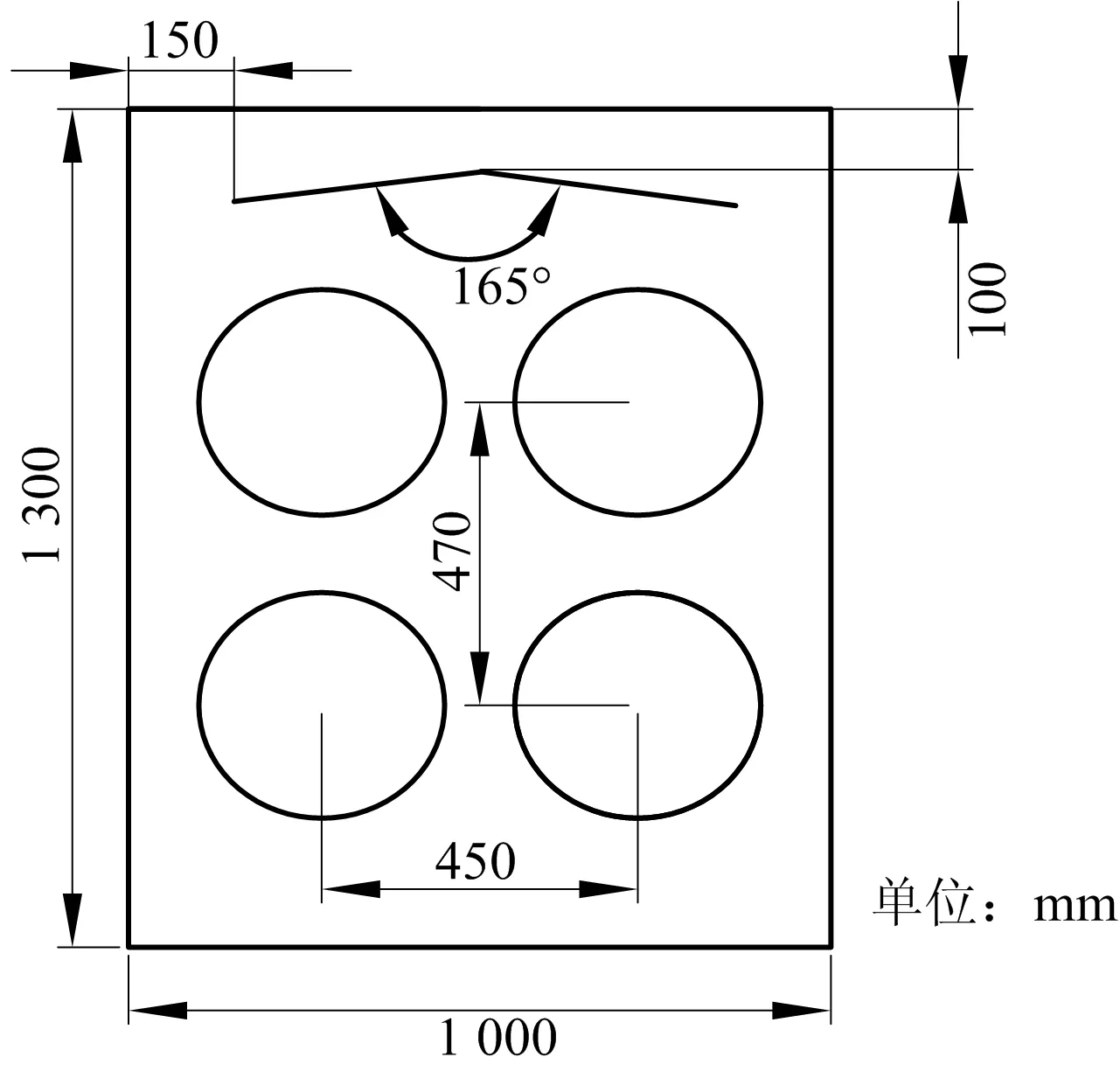

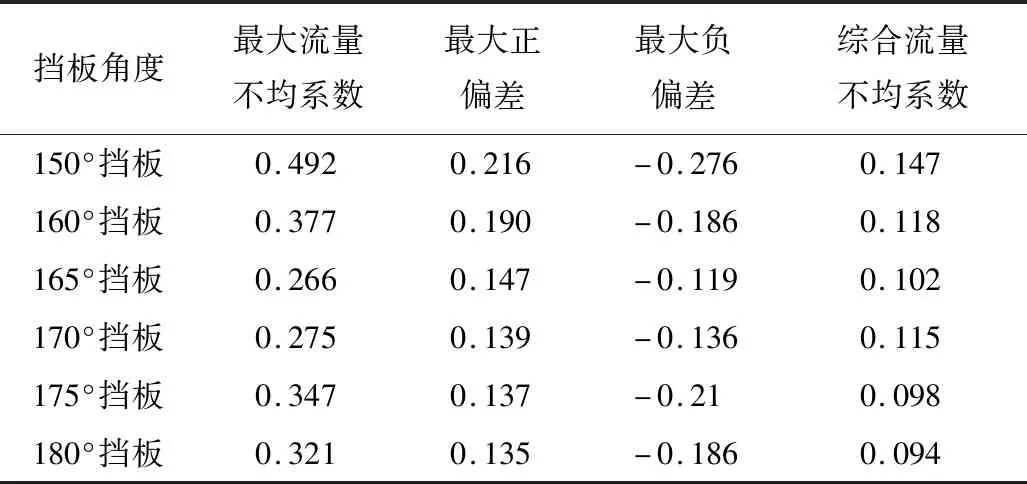

表3~4是6種角度下各濾筒具體的流量分配系數(shù)及相關(guān)表征氣流分配均勻性的系數(shù),從各項(xiàng)具體系數(shù)可以看出,在6種角度中只有165°和170°時(shí)的最大正負(fù)偏差在±15%以內(nèi),最大流量不均系數(shù)和綜合流量不均系數(shù)都較小,能達(dá)到氣流組織基本均勻的標(biāo)準(zhǔn)。此外,將濾筒表面的速度分布與各濾筒流量分配情況結(jié)合分析發(fā)現(xiàn):濾筒表面過濾風(fēng)速對其流量分配系數(shù)影響較大,其中當(dāng)濾筒表面風(fēng)速在0.85~1.87 m/s的過濾面積最大時(shí),其分配系數(shù)最大;風(fēng)速>2 m/s的過濾面積最大時(shí),流量分配系數(shù)最小;當(dāng)風(fēng)速<1 m/s的濾筒面積越大往往分配系數(shù)也會(huì)越偏小。這表明,濾筒表面風(fēng)速過高或過低都不利于過濾。

表3 流量分配系數(shù)Table 3 Flow distribution coefficients

表4 流量分配結(jié)果Table 4 Results of flow distribution

4 結(jié)論

1)無擋板的臥式濾筒除塵器以10 m/s的入口速度進(jìn)行模擬發(fā)現(xiàn),存在射流和內(nèi)部氣流分布不均的問題,高達(dá)10 m/s流速會(huì)導(dǎo)致濾筒內(nèi)側(cè)遭到嚴(yán)重的氣流沖刷,使該部位容易破損,且易造成二次揚(yáng)塵問題。加設(shè)165°擋板及適度增加濾室高度后,射流問題解決,同時(shí)氣流均勻性得到顯著提升。

2)在同樣濾室高度下,對比分析150°,160°,165°,170°,175°和180° 6種擋板角度下的除塵器內(nèi)部速度分布及各濾筒流量分配情況發(fā)現(xiàn),從150°到175°的5種角度下4個(gè)濾筒的表面速度分布特點(diǎn)基本相似,但在165°和170°時(shí),濾筒表面風(fēng)速更為均勻且其流量分配系數(shù)偏差在±15%以內(nèi)。結(jié)合流量分配結(jié)果可以認(rèn)為,只有在165°~170°擋板角度時(shí),氣流組織達(dá)到均勻標(biāo)準(zhǔn)。

3)除塵器內(nèi)部的氣流組織與其內(nèi)部構(gòu)造密切相關(guān),結(jié)構(gòu)參數(shù)的變化都會(huì)引起氣流組織的較大改變,在進(jìn)行臥式除塵器的設(shè)計(jì)制造時(shí),對其進(jìn)行氣流組織的模擬進(jìn)而尋求最佳的結(jié)構(gòu)參數(shù)設(shè)置方式是十分必要的,后續(xù)研究可在本文基礎(chǔ)上進(jìn)一步優(yōu)化擋板(流線型擋板、多孔擋板等)結(jié)構(gòu),進(jìn)而獲得更優(yōu)的氣流組織設(shè)計(jì)。