流量、溫度及軸承質量對屏蔽泵的影響

馬淑芝

(大慶油田天然氣分公司油氣加工六大隊,黑龍江大慶 163000)

1 故障及檢查情況

塔底型號CAM3/5+6,泵排量10.36 m3/h,揚程316 m。2006年11月投產使用,12月28日17:00,泵運行過程中自動停泵,到現場檢查,未發現異常,對配電系統及電機進行檢查,發現泵保護跳車,電機絕緣歸零,泵無法運行,初步判斷電機線圈燒損。至發生故障為止,泵累計運行684 h。針對泵在投用很短的時間內就發生故障的現象,從以下幾方面影響因素進行了調查分析,并逐一確認。

(1)泵十一級葉輪出口側磨損嚴重,高壓段軸承固定部件損壞(轉動部件未損壞),推力盤損壞,而低壓段軸承、推力盤并沒損壞。

(2)由于塔釜液位有低報警,泵出口有調節閥控制塔液位,泵不會出現塔液位低,泵抽空現象。泵出口有一手動閥進行回流調節,回流至塔釜泵入口側,閥門全開,主要調節塔溫,泵入口溫度可以保證以設計范圍內。

(3)T30溫度保護器在自動停泵前一直投用,廠家提供的T30溫度保護器,目前未進行過調整,泵首次安裝試運為水運,由廠家技術人員到現場負責調試,但目前保護設定值經現場確認為80℃(廠家設定),遠遠超出泵運行工況條件要求。

(4)泵入口過濾器為60目籃式過濾器,可以滿足泵運行工作需要。檢查入口過濾器未發現雜質,入口濾網未損壞。

(5)泵運行狀態為連續運行,自2006年11月30日運行至12月28日自動停泵。

(6)到現場檢查泵發生故障近一段時間的相關記錄報表,情況為:產輕量較以前沒有變化,塔底溫度(11~17)℃,塔液位50%,泵入口壓力 1.3 MPa,出口壓力(2.8~3.0)MPa,均在正常操作范圍內;電流保護設定值在現場可以查到,設定合理(電流保護值為56×1.2=67.2 A,泵額定電流為69 A)。

(7)現場檢查發現極少量的焊渣和部件磨損碎屑。但是,焊渣不是主要影響因素。分析焊渣經過流道輸送,可能到空心軸處有一定影響,但空心軸沒有堵塞。

2 原因分析

2.1 溫度及流量對泵的影響。

泵輸送輕烴量偏低或入口溫度過高后高溫氣化,T30溫度保護器設定值偏高,未起到保護作用,導致軸承炸裂,葉輪、泵段等部件出口側磨損。

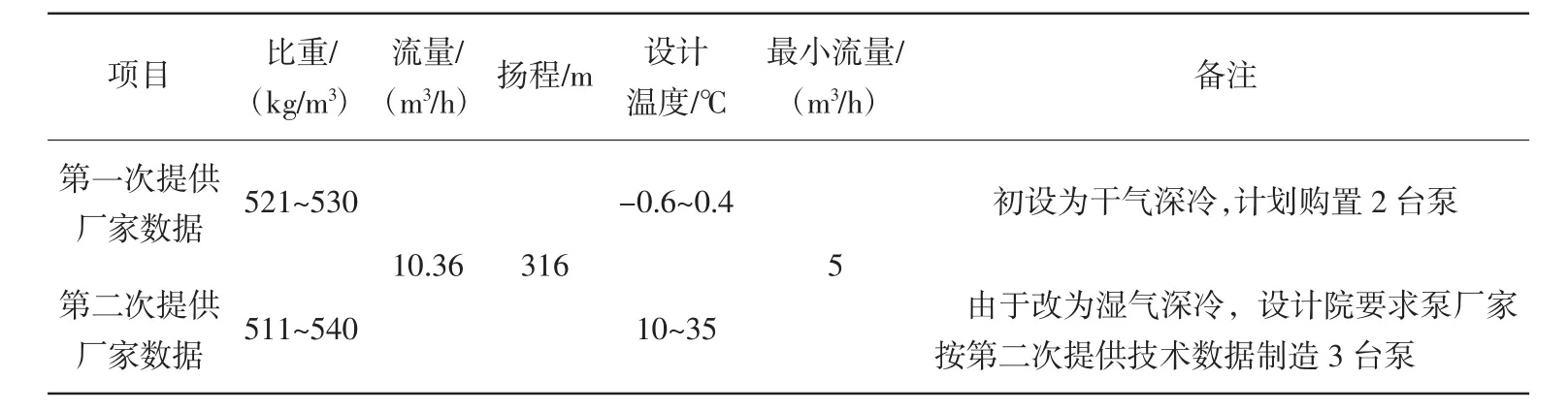

(1)從現場情況看,產烴量較前段時間沒有變化,塔液位控制正常,泵參數正常。泵出口閥靠手動閥和壓力自動控制閥調節,按每天產量平均來算,每小時產量2.5 t,流量相對較小,但泵回流有一部分量沒有計量。為此,對泵極限工況(即當泵出口調節閥全關,泵回流全開條件)進行核算,是否滿足泵最小流量需要,如果不能滿足,則可能是二級產生汽化,造成泵故障發生(表1)。

表1 設計院提供給制造廠家設計數據

核實結果:經計算,塔底泵出口調節閥在全關的情況下,泵出口手動回流線DN25能滿足泵最小流量需要,不會汽化,設計流速為2.8 m/s,可以滿足設計工況。經對泵入口溫度的考核判斷,泵入口溫度可以滿足設計要求。

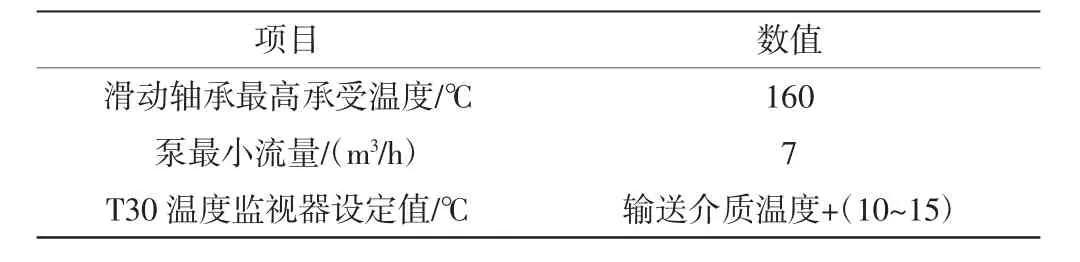

(2)從廠家提供的設計數據情況(表2)看,出現問題。

表2 廠家提供技術數據

核實結果:用設計單位提供最小流量參數與廠家提供最小流量參數對比,發現廠家提供最小流量大于設計提供最小流量,有產生汽化的可能,不能滿足設計工況。用設計單位提供設計溫度參數與廠家提供設計溫度參數對比,發現廠家提供溫度范圍小于設計提供溫度范圍,有產生汽化的可能,不能滿足設計工況。

2.2 軸承質量的影響

碳化硅軸承特點:耐磨、耐高溫、機械強度高、耐高溫性能好、抗高溫蠕變、摩擦系數小、導熱系數高、熱膨脹系數低,適用于密度低,抗氣化介質。根據碳化硅的特點確定,軸承碎裂原因:①受到沖擊力作用;②工作溫度超過軸承所能承受溫度;③由于不銹鋼材料與碳化硅材料熱膨脹系數不同,如果軸承與軸套、推力盤與軸承之間裝配間隙不合適,可能造成軸承被擠裂。

由此分析:①由于泵為連續運行,不可能產生較大沖擊力;②碳化硅軸承通常在工作溫度為(-40~+250)℃不會發生軸承炸裂(廠家提供軸承最高承受溫度為160℃,廠家T30調溫范圍最高可以調至150℃)。由于軸承導熱性能好,軸承與推力盤之間為碳化硅磨擦副,泵在保護值80℃又一直未動作,故判定泵腔內溫度不會超過160℃,這種情況下,如果軸承質量合格不會發生軸承炸裂(輕烴在35℃下的飽和蒸汽壓為1.3 MPa)。

2.3 電機定子本身質量的影響

定子在制作過程中,由于存在質量問題,導致泵運行中出現電機外殼體溫度達到55℃左右,有可能對輸送介質的溫度產生影響,提高介質溫度,導致介質汽化。

3 故障原因確認

(1)屏蔽泵正常磨損應是入口側磨損(產生高壓側向低壓側的推力),目前是出口側磨損嚴重,說明是由于軸向力小于平衡力造成。這種現象的產生,主要是由于廠家提供最小流量、入口溫度參數與設計院提供最小流量、入口溫度參數不匹配。導致泵在滿足設計參數,偏離廠家制造參數的工況下,產生汽化,轉子部件磨損,泵軸承損壞。

(2)由于電機運行中定子溫度過高,導致泵內介質溫度升高,加速汽化,導致泵十一級葉輪出口側磨損嚴重,高壓段軸承固定部件損壞,推力盤損壞,而低壓段軸承、推力盤并沒損壞。

4 泵的修復

泵故障原因確認后,制定了該泵的修復方案,主要內容如下。

(1)按設計參數對泵未損壞的轉子部件,包括平衡盤徑向和軸向間隙、平衡孔等部位進行改造。

(2)更換損壞部件。

(3)更換電機定子繞組,降低電機溫升。

修復后,泵運行參數正常,已經運行近2年,設備運行狀況良好,達到了預期效果。