聚合物固態電解質在鋰硫電池中的應用

王 晨, 彭思侃, 王 楠, 燕紹九

(1.中國航發北京航空材料研究院 石墨烯及應用研究中心,北京 100095;2.北京石墨烯技術研究院有限公司 電池材料研發部,北京 100094)

在軍用領域,數字化單兵通信裝置、單兵武器和防護軍服、一體化頭盔、智能作戰機器人等新型數字化單兵裝備,無人作戰飛機、無人反潛/反雷戰潛水器、機載/艦載激光 電磁武器裝備等對電池在輕質、高比能方面的性能提出了更高的需求。在民用領域,電動汽車、移動電源、手機、電腦、電網儲能系統等對高比能量儲能電源的需求日益增長。傳統鋰離子電池因其正極材料如LiFeO4、LiCoO2和LiNi1/3Co1/3Mn1/3O2等理論容量一般不超過300 mA h·g-1,難以滿足以上領域對于高比能量電池的需求。鋰硫電池因具有高能量密度(2600 Wh·kg-1)、高理論比容量(1675 mAh·g-1)以及低材料成本等特點,已成為目前極具前景的儲能器件,有望應用于軍民各儲能領域[1-2]。然而,鋰硫電池的應用還存在一些瓶頸問題。譬如,硫是絕緣體,導電性差,活性物質利用率低,嚴重影響倍率性能;多硫化物易溶解在電解質中造成活性物質損失,并產生穿梭效應,降低庫侖效率和循環性能;正極材料在充放電循環過程中體積變化大,影響電池循環壽命[3]。

針對以上瓶頸問題,學者們主要從改善材料導電性和固定多硫化物等方面進行電極材料優化研究。目前最常見的解決方法是將碳材料如介孔碳[4],中空多孔碳[5],碳納米管[6]和石墨烯[7]等和硫結合以提高硫的利用率并固定多硫化物。由于碳材料和導電聚合物具有良好的導電性和吸附容量,可以使電極材料的倍率性能和循環性能得到一定提升;但是,由于碳材料表面是非極性的,無法對極性的多硫化物起到強烈錨固作用,導致在鋰硫電池長周期循環過程中容易出現容量嚴重衰減現象。除碳材料外,金屬氧化物(包括TiO[8]、MnO[9]、AlO[10],2223Fe2O3[11]、V2O5[12]等)與多硫化物之間存在較強的化學作用,對多硫化物的錨固作用更加有效;但是,金屬氧化物導電性遠低于碳材料,鋰硫電池的倍率性能將受到嚴重影響。最近研究表明,導電聚合物如聚苯胺、聚吡咯等可以在鋰硫電池正極材料顆粒表面形成聚合物膜以增加導電性并抑制多硫化物的溶解[7,13]。然而,導電聚合物合成工藝復雜,成本極高,溶解性差,操作難度大,實際應用困難。

研究表明,聚合物固態電解質(solid polymer electrolyte,SPE)具有良好的Li+傳輸性能、界面結合性能和可加工性,有利于提高電池的循環性能[14-15]。基于上述研究,本工作提出用碳纖維作為硫載體,通過將SPE對正極材料分別進行微觀和宏觀包覆制備聚合物固態電解質包覆的硫@碳纖維復合固態正極。利用SPE增強正極材料之間的Li+傳輸性能,抑制穿梭效應的發生,提高電池循環壽命。在此基礎上,對聚合物固態電解質包覆的硫@碳纖維復合固態正極在全固態電池中的應用做探索性研究。

1 實驗材料及方法

碳纖維購自美國 Advance Research Chemicals公司,純度 > 99.5%。升華硫(S)、氮-甲基吡咯烷酮(N-methyl pyrrolidone,NMP)、N,N-二甲基甲酰胺(N,N-dimethylformamide,DMF) 、 聚 偏 氟 乙 烯(poly(vinylidene fluoride),PVDF)、聚偏氟乙烯-六氟丙烯(poly(vinylidene fluoride- hexafluoropropylene),PVDF-HFP)等購自國藥集團有限公司,純度為化學純。雙三氟甲烷磺酰亞胺鋰(bis(trifluoromethane)sulfonimide lithium salt,LiTFSI)購自美國 Sigma-Aldrich公司,導電炭黑Super P購自瑞士TIMCAL公司,作導電劑使用。所有原料在使用前均未經進一步純化。

1.1 材料制備

硫@碳纖維復合正極(S@CF):將碳纖維與升華硫按照1∶3的比例混合后裝入不銹鋼反應釜中,置于鼓風干燥箱155 ℃加熱12 h,得到S@CF正極材料。復合固態電解質膜(solid polymer composite electrolyte,SPCE):通過靜電紡絲法制備 Li0.33La0.557TiO3(LLTO)無機固態電解質納米纖維[15]。將PVDF-HFP、LiTFSI在DMF中溶解后,加入經過700 ℃后處理的LLTO納米纖維,均勻分散后在聚四氟乙烯模具中澆注,50 ℃真空干燥12 h即可獲得SPCE膜。

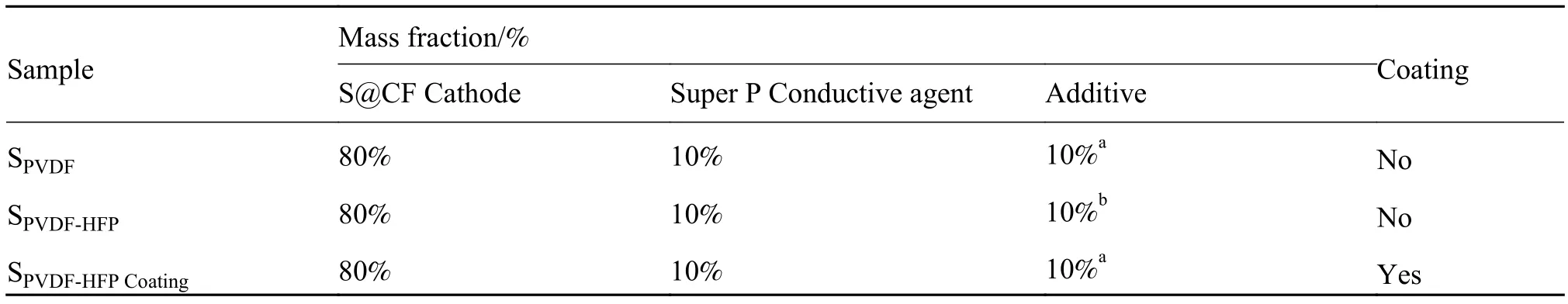

電極按添加劑組成及是否表面涂覆聚合物固態電解質分別標記為傳統正極(SPVDF)、微觀包覆正極(SPVDF-HFP)和宏觀包覆正極(SPVDF-HFP coating),組分如表1所示:

表 1 不同電極的組成成分Table 1 Composition of different cathodes

正極極片制備:(1)按照表1中比例稱取適量S@CF正極材料、導電劑和添加劑,加入適量NMP攪拌制備均勻的正極漿料;(2)將正極漿料均勻涂覆在涂炭鋁箔集流體上并干燥;(3)將正極極片經輥壓后沖切成φ14 mm圓片,稱取極片質量;(4)取部分 SPVDF極片,將 SPE溶液(PVDF-HFP 5%,LiTFSI 0.05%)均勻涂覆在極片表面,溶液體積為20 μL,將涂覆后的極片置于紅外燈下充分干燥。

1.2 材料物性表征和電池組裝測試

掃描電鏡為 Nova Nano SEM450,工作電壓為15 kV,配套能譜分析儀;采用熱重分析儀分析S@CF正極材料中的硫含量。

鋰硫電池的組裝采用2016型紐扣電池殼在手套箱中進行,手套箱中水分和氧氣含量均低于1 ×10-6。負極采用直徑14 mm的金屬鋰片,直徑16 mm Celgard? 2325隔膜作為電池組件。電解液成分為1.0 M LiTFSI(溶劑為體積比二氧戊環∶二甲醚 =1∶1)。全固態鋰硫電池組裝過程中將隔膜替換為SPCE膜,而且不再滴加電解液。電池在手套箱中封殼之后靜置老化3 h,然后用電池測試系統對電池進行充放電測試。采用電化學工作站(CHI660E)以正極為工作電極,鋰負極為對電極,在開路條件下進行阻抗譜掃描測試,掃描頻率范圍為1 mHz~100 mHz,電壓振幅為 5 mV。

2 結果與分析

2.1 電極結構與電池性能分析

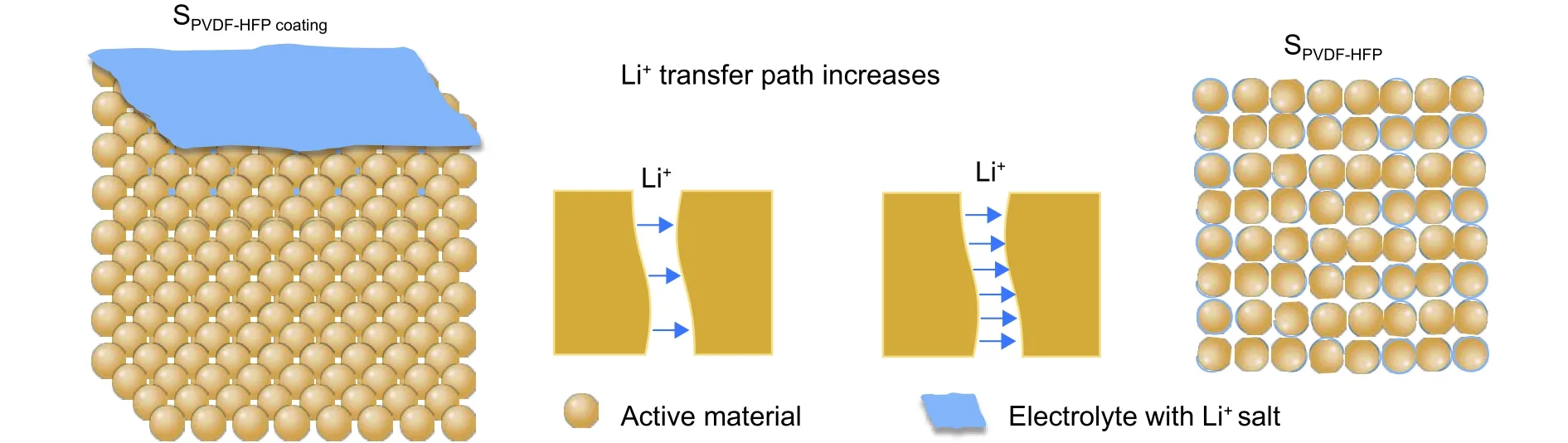

將聚合物固態電解質引入鋰硫電池體系,制備兩種正極極片SPVDF-HFP和SPVDF-HFP coating。材料結構示意圖如圖1所示。在SPVDF-HFP中,聚合物固態電解質包裹在活性物質顆粒表面,有望增加活性物質顆粒之間的Li+傳輸,提高電池倍率性能。SPVDF-HFPcoating中,聚合物電解質溶液在正極極片表面涂覆形成一層膜,以宏觀阻礙的方式抑制多硫化物的穿梭效應,增強電池循環穩定性能。

圖 1 SPVDF-HFP 和 SPVDF-HFP Coating 電極結構示意圖Fig. 1 Schematic structures of SPVDF-HFP and SPVDF-HFP coating electrodes

2.1.1 電極結構分析

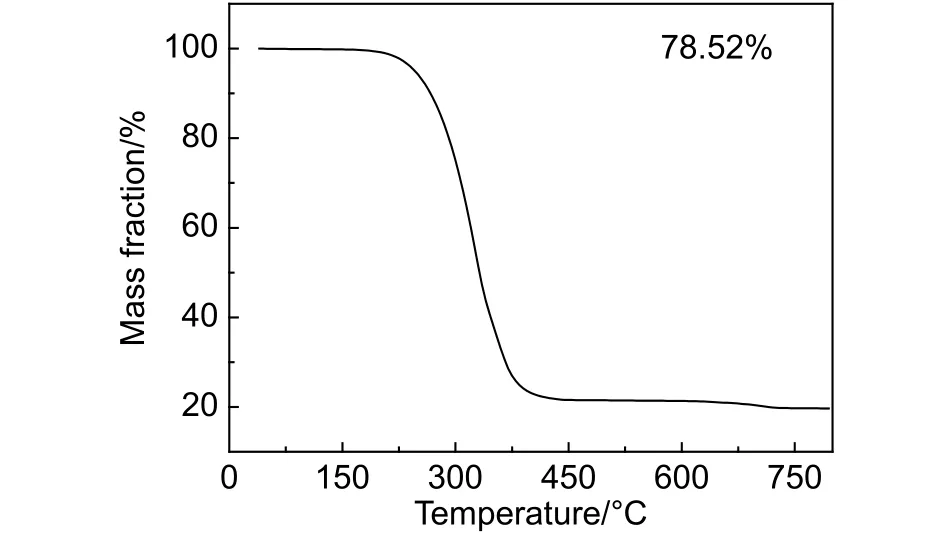

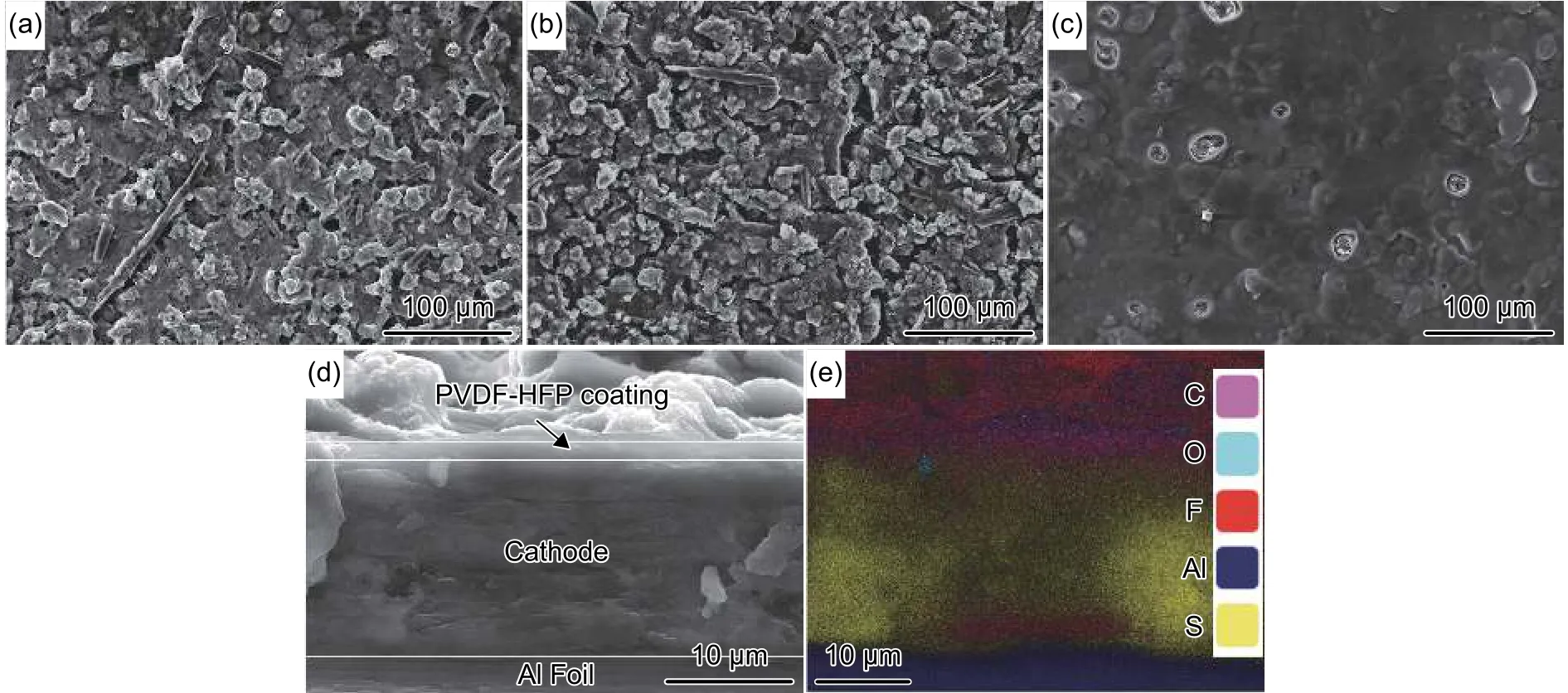

圖2為S@CF材料的熱重圖譜。從圖2中可以計算出硫在S@CF中的比例為78.52%。圖3為SPVDF-HFPcoating的微觀結構。圖 3(a),(b),(c)分別是 SPVDF、SPVDF-HFP和 SPVDF-HFP coating極片表面的SEM照片,可以看出,SPVDF和SPVDF-HFP微觀形貌相似,說明PVDF-HFP替換PVDF對極片的微觀形貌未產生明顯影響;但是,經過聚合物固態電解質涂覆后,電極表面則形成了一層較為完整的薄膜。比較涂覆前后的極片表面,經過涂覆改性后極片表面由粗糙變為光滑,表現出聚合物固態電解質柔和型界面的特質。圖 3(d),(e)分別是 SPVDF-HFPcoating極片斷面的SEM和EDS照片,從中可以分辨出聚合物固態電解質膜、活性材料和鋁箔三者清晰的疊層結構,膜厚約為2 μm,活性物質中有少量的聚合物固態電解質的滲入。

圖 2 S@CF 材料的熱重數據圖Fig. 2 TGA data sheet of S@CF material

圖 3 電極的微觀結構 (a)SPVDF極片表面SEM照片; (b)SPVDF-HFP極片表面SEM照片; (c)SPVDF-HFP Coating極片表面SEM照片;(d)SPVDF-HFP coating極片斷面SEM照片; (e)SPVDF-HFP coating極片斷面EDS照片Fig. 3 Microstructure of electrodes (a)SEM image of SPVDF surface; (b)SEM image of SPVDF-HFP surface; (c)SEM image of SPVDF-HFP coating surface; (d)SEM image of SPVDF-HFP coating cross section; (e)EDS image of SPVDF-HFP coating cross section

2.1.2 電池性能分析

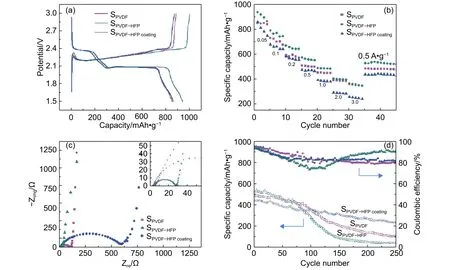

圖4對比展示了三種不同電極結構電池的首次充放電性能、倍率循環性能、阻抗性能和長循環穩定性能。由圖4可以發現,首次充放循環及倍率循環中 SPVDF-HFP在 0.05~3.0 A·g-1各電流密度條件下均表現出最高的放電容量,容量性能明顯優于SPVDF 和 SPVDF-HFP coating。同時從圖 4(c)中可以看出,SPVDF-HFP具有最低的離子傳輸電阻和歐姆電阻。由此說明,如圖1所示的微觀聚合物固態電解質包覆電極結構更有利于離子傳輸。

圖 4 不同正極結構電池的性能 (a)0.05 A·g-1首次充放電曲線; (b)倍率性能; (c)阻抗性能; (d)0.5 A·g-1倍率下的循環性能Fig. 4 Cell performances with different cathodes (a)first cycle of charge-discharge curve at 0.05 A·g-1;(b)c-rate performance; (c)impedance performance; (d)cycling performance at 0.5 A·g-1

然而,宏觀包覆電極結構僅在電極表面層形成聚合物固態電解質薄膜,對于電極內部的離子傳輸促進有限,而且薄膜層將增大極片的歐姆電阻。如圖 4(c)所示,SPVDF-HFPcoating的歐姆電阻和離子傳輸電阻最大。因此,雖然SPVDF-HFPcoating首次循環容量與SPVDF相當,但在增大放電電流密度后則表現出較低的放電容量。宏觀薄膜包覆電極結構在阻礙多硫化物向電解液中的溶解,削弱穿梭效應方面具有顯著作用。從圖4(d)中可以看出,SPVDF-HFPcoating電極的循環穩定性最優。經過80次充放循環之后,SPVDF和SPVDF-HFP的有效放電容量快速衰減,尤其是SPVDF-HFP的容量衰減更為顯著。可能的原因是微觀包覆結構雖然提高了電極反應活性但卻降低了穩定性。而SPVDF-HFPcoating電極在60次循環之后基本維持庫侖效率不低于80%,說明在電極表面宏觀構建一層聚合物電解質薄膜有助于改善電極的穩定性,降低穿梭效應。設計優化薄膜涂覆工藝,減少膜層缺陷和降低薄膜電阻將是未來研究的重要方向。

2.2 全固態鋰硫電池的制備與電化學性能分析

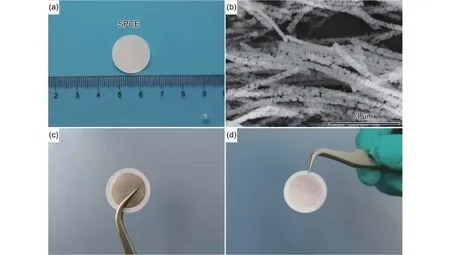

將PVDF-HFP作為聚合物基體,制備了復合固態電解質膜SPCE,如圖5(a)所示。復合固態電解質膜中引入具有高離子電導率的LLTO納米纖維(圖 5(b))[14],得到了離子電導率為 2.89 × 10-4S·cm-1的固態電解質膜,比傳統聚合物固態電解質膜的離子電導率高2個數量級。將涂覆相同聚合物固態電解質的SPVDF-HFPcoating極片和固態電解質膜結合制備膜電極如圖 5(c),(d),并組裝全固態電池,研究其電化學性能。

圖 5 全固態鋰硫電池的制備 (a)700 ℃后處理的LLTO納米纖維; (b)聚合物固態電解質膜; (c)膜電極電極一側;(d)膜電極電解質膜一側Fig. 5 Preparation of all-solid Li-S battery (a)SEM images of LLTO nanowires calcined at 700 ℃; (b)solid polymer electrolyte film; (c)membrane electrode side; (d)membrane electrode assembly

如圖6所示,利用宏觀包覆電極結構制備聚合物固態電解質膜電極并驗證了全固態鋰硫電池的長循環穩定性能。在 55 ℃,0.02 A·g-1電流密度下,電池穩定循環超過250個周期,庫侖效率維持在98%以上,電池放電容量維持在 35 mAh·g-1以上。說明本研究設計的膜電極結構具有良好的界面穩定性,SPCE膜在全固態鋰硫電池中有較好的可行性。

圖 6 全固態鋰硫電池 0.02 A·g-1 倍率下的循環性能Fig. 6 Cycling performance at 0.02 A·g-1 of all solid Li-S battery

3 結論

(1)將聚合物固態電解質在鋰硫電池正極材料表面分別進行微觀和宏觀包覆,以兩種方式制備了聚合物固態電解質包覆的硫@碳纖維復合固態電極,工藝簡單,易于工程化。

(2)聚合物固態電解質為活性顆粒之間鋰離子的傳遞構建了更多的通道,微觀的聚合物固態電解質包覆活性材料的電極結構更有利于離子傳輸;電極表面宏觀構建一層聚合物電解質薄膜有助于改善電極的穩定性,抑制穿梭效應。

(3)宏觀包覆的電極和具有高離子電導率的復合固態電解質結合制備膜電極并組裝全固態鋰硫電池,電池具有良好的循環性能,循環270次后庫倫效率保持98%以上。