NM450耐磨鋼板開裂原因分析

姜金星 寧勤恒 董俊媛 吳 翔 趙威威 左秀榮

(1. 南京鋼鐵股份有限公司,江蘇 南京 210035; 2. 鄭州大學 材料物理教育部重點實驗室,河南 鄭州 450052)

NM450鋼是一種新型耐磨鋼,與傳統的球墨鑄鐵、高錳鋼等耐磨金屬材料相比,碳含量以及合金元素含量都比較低,易熔煉鑄造,且加工性能較好[1- 2]。NM450鋼板加工工藝簡單,成本較低,且具有很好的強韌性和耐磨性能,能承受中等強度的沖擊磨損[2- 5]。隨著我國重工業的快速發展,目前NM450鋼板在礦山機械、水利裝備、軌道交通、國防軍工等領域得到了廣泛應用,市場需求量與日俱增,具有較好的經濟效益和社會效益[3- 5]。

某鋼鐵公司熱軋的NM450鋼板淬火后發現有貫穿厚度的縱向裂紋,極大地影響了鋼板的質量,增加了生產成本。本文采用金相檢驗、能譜分析和硬度檢測等方法研究了鋼板淬火開裂的原因。

1 試驗材料與方法

NM450鋼板厚度為60 mm,其化學成分如表1所示。鋼板淬火溫度為900 ℃,噴水淬火。

從鋼板縱向裂紋處線切割切取尺寸(厚×長×寬)為60 mm×10 mm×8 mm的試樣,磨、拋后用體積分數為4%的硝酸酒精溶液進行腐蝕,用金相顯微鏡觀察裂紋附近厚度方向的微觀組織。采用掃描電鏡觀察裂紋的微觀形貌。用顯微硬度計測定裂紋側面的硬度。采用EDS分析附近夾雜物的成分。通過建立簡化的熱- 力- 組織耦合有限元模型計算鋼板淬火過程中應力的變化和分布。

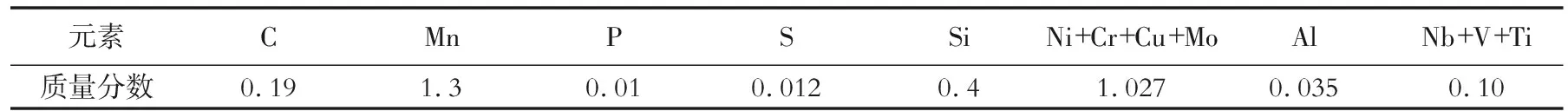

表1 NM450鋼板的化學成分(質量分數)Table 1 Chemical composition of the NM450 steel plate (mass fraction) %

2 試驗結果

2.1 裂紋的宏觀形貌

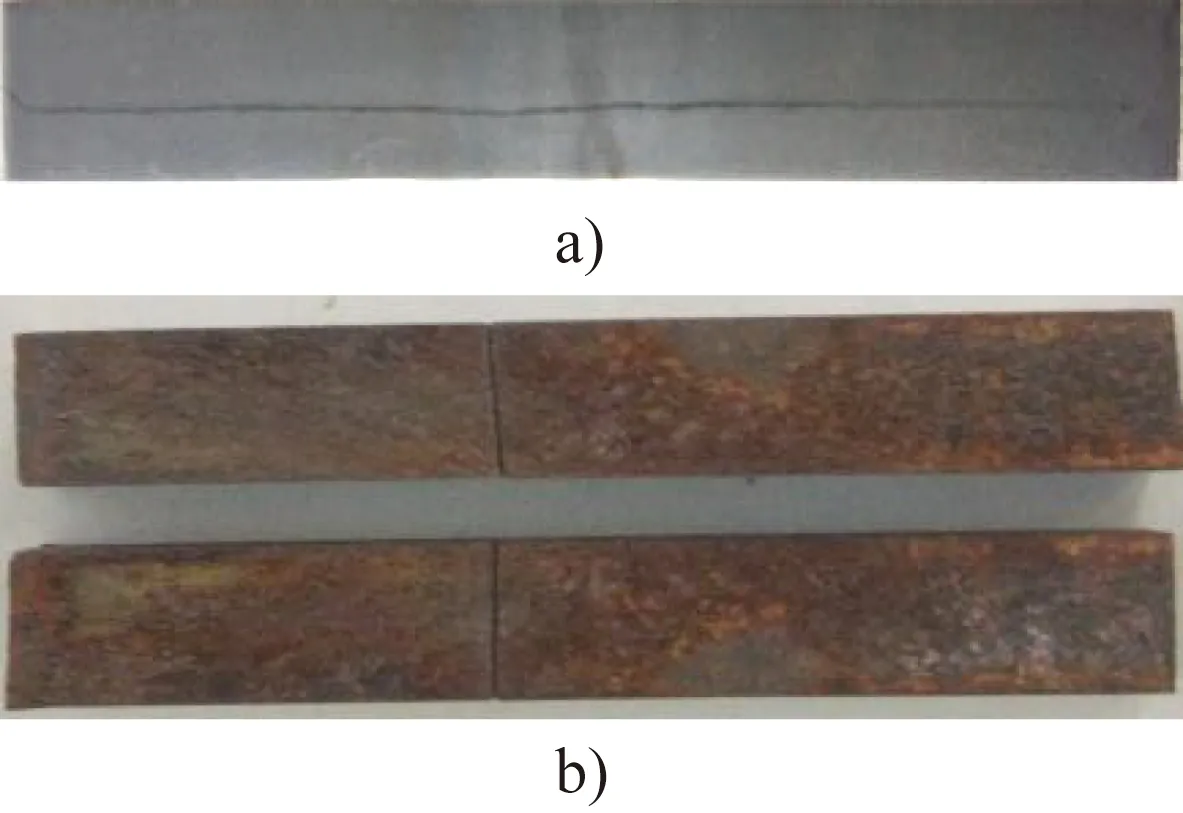

圖1為裂紋斷面的低倍形貌。從圖1(a)可以明顯看出,鋼板橫截面上有一條垂直于軋制表面在軋制方向上延伸的裂紋,裂紋平直,其張開度呈現出中間大兩端小的特征,幾乎貫穿鋼板厚度,終止于靠近鋼板下表面約3~4 mm處,初步判斷,可能起源于鋼板1/2厚度處[6]。鋼板1/2厚度處有一條平行于鋼板表面的橫向黑跡線,是中心偏析。

圖1 NM450鋼板中的裂紋(a)及其內部(b)的宏觀形貌Fig.1 Macrographs of (a) crack and (b) inner of crack in the NM450 steel plate

將圖1試樣從上軋制面到下軋制面分別切取厚度為30、15、15 mm的3段試樣,其中靠近上軋制面的30 mm厚試樣和中間的15 mm厚試樣以裂紋為界分成兩小段,裂紋斷面如圖1(b)所示。可以發現,裂紋斷面較為平直,具有脆性斷裂的特征;斷面痕跡呈現出沿軋制板材的長度和表面擴展的輻射狀花樣,這進一步說明裂紋起源于鋼板內部并向表面擴展;裂紋斷面布滿了氧化鐵,顏色較深、較厚實[7]。

2.2 裂紋的微觀形貌

將靠近下軋制面的試樣進行磨、拋后,在掃描電鏡下觀察裂紋的微觀形貌,如圖2所示。圖2(a)為未經硝酸酒精溶液腐蝕的裂紋的SEM形貌,裂紋較為平直,呈現出應力裂紋的特征[8- 9],還可以看到有微裂紋從主裂紋處萌生和擴展,該微裂紋形態與主裂紋一致, 也具有應力裂紋的特征。圖2(b)為圖2(a)中靠近下端處裂紋的腐蝕態SEM形貌,可以看到穿晶裂紋的特征;裂紋兩側主要為馬氏體和貝氏體,沒有氧化圓點,初步說明裂紋沒有發生高溫氧化[8]。

2.3 硬度測試

圖2 未腐蝕 (a) 和腐蝕(b)的NM450鋼板中裂紋的微觀形貌Fig.2 Micrographs of cracks in the NM450 steel plate (a) not etched and (b) etched

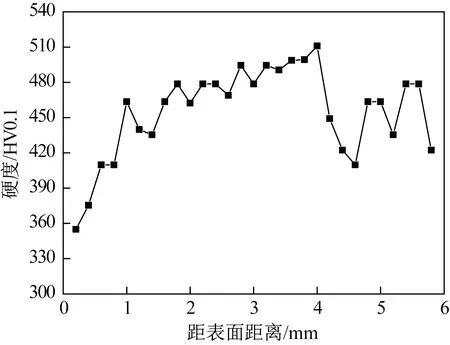

硬度與鋼的含碳量有關。為了進一步確定裂紋周圍組織是否發生氧化脫碳,測定了裂紋附近組織的顯微硬度,測試點間隔0.2 mm,結果如圖3所示。硬度有一定的波動,裂紋附近組織有輕微脫碳。

圖3 NM450鋼板中近裂紋處的硬度分布Fig.3 Hardness distribution in place near crack in the NM450 steel plate

2.4 顯微組織

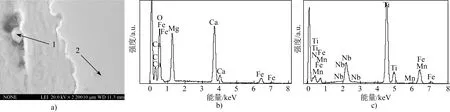

圖4為裂紋處夾雜物的形貌及能譜圖,裂紋中發現有夾雜物(FeO·CaO·MgO),其尺寸較大,與基體之間有空洞。這類夾雜物會破壞鋼板組織的連續性,在應力作用下會導致裂紋的萌生和擴展[6,10- 12]。此外,在裂紋附近還發現有Ti、Nb的氮化物。

對鋼板裂紋附近的上表面、距上軋制面1/4和1/2厚度處進行顯微組織檢驗,結果如圖5所示。圖5表明,鋼板裂紋附近表面的組織主要為馬氏體,在鋼板1/4厚度處有少量貝氏體, 1/2厚度處貝氏體含量進一步增加。淬火時鋼板不同部位冷卻速度的不同和組織差異導致其厚度方向存在較大的熱應力和組織應力,對裂紋的萌生和擴展具有重要影響[10]。

2.5 應力分布

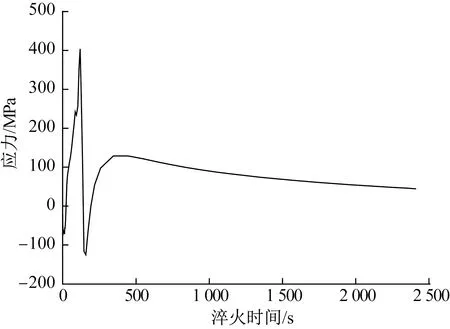

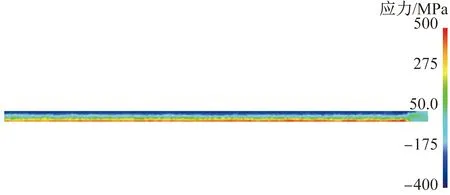

由于試驗條件的限制, 目前尚不能測定大型件熱處理過程中應力的分布和變化。為此,采用熱- 力- 組織耦合三維有限元模型模擬了鋼板淬火過程中應力的變化。在鋼板長度方向上截取一薄層,該薄層的兩個橫斷面設置為絕熱邊界,即忽略鋼板長度方向的傳熱。為進一步提高運算速度,考慮到薄片上、下和左、右呈幾何對稱,且實際鋼板表面的熱狀態也基本為對稱分布,所以作進一步簡化,對該薄片的1/4大小進行模擬計算。試驗結果表明,未淬透鋼板的1/2厚度處是易產生裂紋的危險區。為此定點追蹤了鋼板1/2厚度處淬火過程中應力的變化,結果如圖6所示。由圖6可知,當淬火時間為120 s時,鋼板中心的應力達到最大值413 MPa,在有孔隙和微裂紋的情況下,該處的應力值可能是該數值的幾倍甚至幾十倍,遠大于鋼板的抗拉強度。此外還可以看到,在整個淬火過程中鋼板1/2厚度處雖然受到壓應力的作用,但時間極短,該部位基本一直處于拉應力狀態。圖7為120 s淬火時間內鋼板的應力分布云圖,圖中上面為鋼板的軋制面,下面為1/2厚度處的截面。圖7表明,鋼板表面承受的是壓應力,1/2厚度處承受的是拉應力,從表面到1/2厚度處壓應力逐漸轉變為拉應力,且越來越大。拉應力會在缺陷(夾雜、偏析、疏松等)處產生較大的應力集中,導致這些區域萌生裂紋并擴展[13]。

圖4 NM450鋼板中裂紋處夾雜物的SEM形貌(a)及能譜圖(b,c)Fig.4 SEM micrograph (a) and EDS analysis (b,c) of inclusions near crack in the NM450 steel plate

圖5 鋼板表面(a)、1/4 (b)和1/2(c)厚度處的顯微組織Fig.5 Microstructures at surface(a), 1/4(b) and 1/2(c) thickness in the NM450 steel plate

圖6 NM450鋼板1/2厚度處的應力隨淬火時間的變化Fig.6 Stresses at 1/2 thickness below the surface as a function of quenching time for the NM450 steel plate

圖7 淬火120 s的NM450鋼板中的應力分布云圖Fig.7 Cloud picture of stress distribution in the NM450 steel plate quenched for 120 s

3 分析與討論

裂紋的宏觀形貌表明,裂紋的張開度總體上為中間大兩端小,裂紋的斷面痕跡有沿軋制板長度和表面擴展的輻射狀花樣,表明裂紋起源于鋼板1/2厚度處。裂紋較為平直,垂直于軋制面,具有脆性斷裂的特征,為淬火裂紋,說明裂紋形成于淬火過程[10]。裂紋斷面有比較厚實致密的氧化鐵,但掃描電鏡觀察沒有發現氧化圓點。這些現象表明,裂紋處的氧化鐵不是產生于鋼板的淬火加熱階段,而是在鋼板淬火冷卻過程中,裂紋擴展后高溫水蒸氣侵入其中與鐵發生氧化反應的產物。

低倍組織顯示,鋼板1/2厚度處有偏析,能譜分析表明,裂紋處存在FeO·CaO·MgO夾雜物。FeO·CaO·MgO夾雜物脆而硬,在鋼板淬火前的高溫熱軋過程中會破裂,其周圍形成微小孔隙[10- 12]。這些微小孔隙、微裂紋和嚴重偏析區均會導致應力集中,當受到拉應力時,就會在這些部位形成裂紋[8]。

沿鋼板厚度的組織有一定的差異,表面為馬氏體,1/2厚度處為馬氏體和貝氏體,表明鋼板沒有淬透,沿厚度方向會產生組織應力和熱應力。由熱- 力- 組織耦合模型得到,鋼板表面為壓應力,中心為拉應力,最高達413 MPa。拉應力在夾雜物、微裂紋和偏析區集中,大于鋼板的抗拉強度時,就會萌生裂紋并擴展[10]。

4 結論

(1) NM450鋼板的裂紋是淬火裂紋。裂紋內的氧化鐵是鋼板在淬火冷卻過程中,裂紋擴展后高溫水蒸氣侵入其內部與鐵發生氧化反應的產物。

(2)裂紋起源于鋼板1/2厚度處,為穿晶裂紋,鋼板中心的夾雜物和偏析區在拉應力作用下易萌生裂紋。

(3)鋼板未被淬透,厚度方向存在組織差異,且淬火過程中鋼板1/2厚度處受到較大拉應力的作用,該拉應力在夾雜物和偏析區產生應力集中,導致鋼板開裂。