比表面積測試儀的影響因素及校正方法

蔡文舉

水泥比表面積是水泥生產企業質量控制的主要指標之一[1]。隨著水泥生產技術的發展,控制和檢測水泥質量的方法也越來越多,例如激光粒度分析儀檢測水泥顆粒級配等。目前,大多數機構采用勃氏比表面積儀測定比表面積,但在實際操作中,比表面積測試數據誤差大、甚至不準確的現象時有發生,這不利于水泥企業連續穩定生產。本文詳細探討了影響比表面積的主要因素,如密度、空隙率等,通過加強對比表面積的認識,期望對比表面積儀的誤差控制和準確測量有所幫助。

1 比表面積儀測試中的影響因素

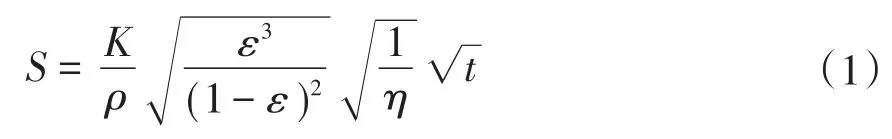

眾所周知,比表面積的計算公式為:

在式(1)中,必須獲得式中的5個參數,才能得到所測試物料的比表面積。其中,K為儀器常數,可以通過比表面積標準粉校正反推得到,是一個固定值。如一種螢石標準粉,參數為SS=353.7m2/kg,ρS=3.04g/cm3,εS=0.5,根據當時室溫下空氣粘度ηS和標準粉液面降落時間TS,可得到該比表面積儀的K值。ρ為樣品密度,此密度為真密度,排除物料孔隙所占體積的密度,在水泥樣品中,可以用李氏密度瓶測得。ε為試料層空隙率,可以根據樣品的粗細程度選擇不同的空隙率,如0.50,0.48等。η為空氣粘度,溫度不同,相應地空氣粘度也會不同。t為比表面積儀液面下降的時間。本文重點討論對比表面積影響較大的兩個因素:密度ρ和空隙率ε。

2 密度、空隙率和空氣粘度對比表面積儀測試準確性的影響

2.1 密度

密度對比表面積的影響很大。由于熟料質量、混合材的添加品種和比例不同,水泥品種不同,水泥密度隨之差別也很大。密度一般用李氏密度瓶測試,在測試時要保證讀數準確,將李氏密度瓶放入恒溫水槽內至少恒溫半個小時以上。計算公式為m=ρv(1-ε),m為水泥質量,v為試料層體積,此值為定值。密度的大小關系到試樣的質量。

粉煤灰作為一種特殊的混合材,其比表面積和細度對活性的發揮至關重要。但是由于粉煤灰受到了形成條件的影響,其形貌、顆粒組成和級配不同,在粉磨過程中空隙率變化較大,因而比表面積較難測量準確。比如進行粉煤灰粉磨實驗的時候,其比表面積隨著粉磨時間變化,密度在變化,空隙率也在變化。我們選擇了以下幾個粉磨時間段進行密度的測試,結果如表1所示。

從表1可以看出,粉煤灰的密度變化很大。隨著粉磨時間的增加比表面積也在增加,粉煤灰在磨細的同時,密度也逐漸增大。而且在測定比表面積時,對粉煤灰試樣空隙率的選擇也很重要。常常遇到的情況就是,如果選擇的空隙率不當,比表面積儀試料筒壓不下去,造成比表面積測量出現偏差。

2.2 空隙率

在一般水泥生產中,根據公式m=ρv(1-ε)計算試樣質量,選擇的空隙率大多為0.50、0.48和0.52。空隙率可以根據物料的粗細和試料筒的壓實程度調整進行,如果試料筒壓不下去,就選擇較大的空隙率,減少稱量試樣質量;如果試料筒不能填滿壓實,就選擇較小的空隙率,稱量的質量變大。在最終計算比表面積時,用進行修正。空隙率小,稱重物料較多,液面降落時間延長,較小;空隙率大,稱重物料較少,液面降落時間縮短,但卻稍大。由此達到一種相互平衡。

2.3 空氣粘度

一般,比表面積儀所處環境溫度波動不大時,因空氣溫度造成的粘度系數變化對比表面積的影響也不大[2]。我們知道,粘度系數隨著溫度的升高而減小,見表2。

如表2所示,我們將兩個溫度懸殊最大的8℃和34℃的空氣粘度,分別與20℃的空氣粘度相比,修正系數百分數都約為2%,這對水泥比表面積的影響很小,基本可以忽略。所以,只要在室溫穩定的環境下,測試環境溫度對比表面積的影響不大。

表1 粉煤灰易磨性

表2 空氣粘度系數表

3 校正方法

3.1 密度影響的校正

以下探討水泥密度的誤差對水泥比表面積誤差的影響。以SBT-127型數顯勃氏透氣比表面積儀為例,經過標準粉校正后,比表面積儀儀器常數K為20.01,空隙率選擇0.5。我們選取第一種配比為熟料83%、石膏4.5%、粉煤灰12.5%的水泥進行實驗,平均密度為3.06g/cm3;選取第二和第三種配比均為熟料95%、石膏5%的水泥進行實驗,分別為平均密度 3.18g/cm3、比表面積 166.7m2/kg,平均密度 3.15g/cm3、比表面積 350.8m2/kg,實驗分析結果見表3、表4和表5。

按照《水泥生產企業質量管理規程》2017版規定,水泥比表面積同一試驗室允許差為±2.0%,從表3可以看出,密度的準確值為3.06g/cm3時,當密度檢測值與準確值之差在±0.04g/cm3以內時,比表面積值與準確值之差在允許范圍內。而表4和表5分別反映密度對低比表面積和高比表面積的影響。可以看出,當密度檢測值與準確值之差在±0.03g/cm3以內甚至更低時,比表面積值與準確值之差在允許范圍內。綜上所述,可以看出密度對準確測試比表面積的重要性。因此,在水泥廠質量控制中,由于熟料質量波動、混合材品種的變化等,更應該定期對生產的各品種水泥的密度反復驗證,以保證比表面積檢測結果的準確性。

3.2 空隙率影響的校正

表3 第一種不同密度對比表面積的影響

表4 第二種不同密度對比表面積的影響

表5 第三種不同密度對比表面積的影響

目前,大多數水泥廠測試比表面積都采用電動勃氏比表面積儀,儀表盤上有計算比表面積的各種參數,在測試時,只需將各個參數的數據對應輸入即可,部分水泥廠測試為半自動輸入,有些參數不能全部輸入。一旦輸入數據不全,會導致比表面積儀測試出現錯誤。例如,某水泥廠質量控制處測試的比表面積值總是與真實值之間存在差距,導致生產產量波動很大,嚴重影響生產。之后工廠按照步驟仔細核對,具體過程如下:首先用標準粉校核儀器常數。公司采用空隙率0.50,標準粉密度3.14g/cm3及試樣筒體積1.887 2cm3計算標準粉質量,經計算,標準粉質量=3.14×(1-0.5)×1.887 2。將稱取的標準粉裝入試樣筒,輸入標準粉密度,測量后儀器顯示溫度、測試時間和比表面積值351m2/kg,與標準粉標簽上的數值相同。然后,分析水泥比表面積,密度選擇3.10,空隙率0.515,根據上述公式計算水泥質量=3.14×(1-0.515)×1.887 2。水泥裝入試樣筒,輸入水泥密度,但不能輸入空隙率值。此時,顯示測試時間和比表面積值336m2/kg。最后改用空隙率 0.50 計算,水泥質量=3.14×(1-0.5)×1.887 2,儀器顯示比表面積為366m2/kg,這是水泥真實的比表面積值,二者相差30m2/kg。由此得到測試誤差如此大的原因是,空隙率改變后,稱樣量發生變化,但儀器仍按空隙率0.50計算比表面積,因此顯示錯誤結果。不同的空隙率ε所得到的差別較大,具體與選取0.5的空隙率的比值如表6所示。

表6 不同空隙率與空隙率0.5比值表

使用空隙率0.515計算稱樣重量并測量比表面積時,應用表中系數修正儀器顯示的比表面積值,即乘以1.077 7,計算結果為362m2/kg,與用空隙率0.50稱樣、測量的表面積值366m2/kg十分接近。

4 結語

當前,水泥工業逐漸開始從以比表面積和細度為主的控制指標,發展到以在線激光粒度分析儀控制調整顆粒級配和比表面積。水泥質量控制越來越嚴格,檢測手段越來越現代化。但是,傳統的比表面積測試操作方便,準確度高,長時間內仍將廣泛應用。水泥生產企業應定期準確測試水泥密度,用比表面積標準粉校正比表面積儀,嚴格控制水泥比表面積誤差,保證水泥性能和質量,穩定生產。