前表面三維熒光表征超濾膜污染的方法優化研究

余華榮, 杜晨宇, 劉 柯

(1.廣州大學 土木學院市政工程系, 廣東 廣州 510006; 2.哈爾濱工業大學 環境學院, 黑龍江 哈爾濱 150090)

超濾技術現已廣泛應用于飲用水深度處理中,為飲用水生物安全提供了有效保障[1-2]。但超濾過程中有機物、顆粒物和微生物會在膜表面累積并形成膜污染,使膜的阻力增大,從而增加運行能耗,提高工藝運行維護費用[3]。超濾凈水工藝中的膜污染問題,嚴重阻礙著該技術的應用與發展。

對超濾工藝中膜污染的準確實時表征,是解決膜污染問題的前提。相較于其他膜污染表征方法,熒光表征技術能夠快速、準確地定量膜污染物質,且無需過多的樣品前處理步驟,有實現在線原位檢測的潛力[4]。近年出現的前表面三維熒光檢測技術,能夠直接對受污染的膜的表面污染物進行定量與原位表征,無需將膜污染物從膜表面洗脫下來再進行表征[5-6]。該技術能夠為膜污染的在線實時表征提供重要的技術支持。

前表面三維熒光技術已廣泛應用于不同行業的檢測中,例如食品中的蛋白質、日用品中的化學劑和色素等[7-10]。但前表面三維熒光檢測技術應用于膜表面污染物表征的研究較少,也存在一些問題,例如直接采用用于表征干燥固體或粉末的樣品池進行膜表面熒光的檢測時,熒光檢測的穩定性有待提高。筆者旨在通過優化膜表面污染物的預處理及檢測方法,以簡化方法并提高熒光檢測的穩定性。

1 實驗材料與方法

1.1 前表面三維熒光檢測方法

擬考察3種前表面三維熒光預處理及檢測方法,以優化檢測穩定性。檢測方法的優化實驗中分別對新的膜樣品(100 kDa, PVDF)和受污染后的膜樣品,進行了定量表征。

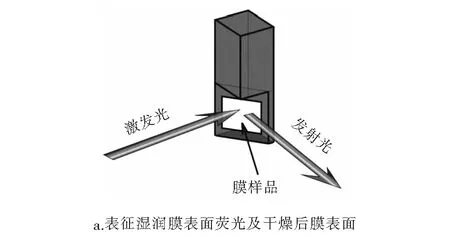

方法一:采用前表面熒光檢測樣品池(圖1.a),將濕潤的膜樣品從超濾膜池中取出并裁剪(6 mm×8mm)后固定于樣品池中,將樣品池放入熒光檢測器中(Hitachi F7000)進行前表面三維熒光測量。將樣品持續放置于熒光檢測器中,間隔不同時間進行前表面三維熒光連續測量。

方法二:將濕潤的膜樣品從超濾膜池中取出,放置于60 ℃烘箱中烘干不同時間,取出并裁剪(6 mm×8 mm)后固定于前表面熒光檢測樣品池中,用三維熒光檢測器檢測。

方法三:將濕潤的膜樣品從超濾反應器中取出并裁剪(6 mm×8 mm),黏貼于石英片上(圖1.b)。將石英片插入裝有純水的四面透光石英比色皿中,將裝載樣品的比色皿放入三維熒光檢測器檢測。

圖1 前表面熒光檢測樣品池示意Fig.1 Schematic graphs of sample holder for FF-EEM measurement

三維熒光檢測器的激發波長設置為220~450 nm,波長間隔為5 nm;發射波長為250~550 nm,波長間隔為1 nm。激發光與發射光的狹縫寬度為5 nm。光電倍增管電壓設置為550 V,掃描速度為2 400 nm/min。

1.2 平行因子分析法

由于膜表面本身有熒光且其和試驗中采用的膜污染物質(牛血清蛋白)的熒光位置相交疊,因此需要采用平行因子分析法將二者的熒光區分開來。將EEM數據(92個)整合于一個數據組,導入Matlab?依據Murphy 等人公開發表的平行因子分析法教程和drEEM Matlab工具包,進行平行因子分析法計算模擬[11],并采用二分法進行模型驗證。圖2所示為受污染的膜表面熒光,以及經過平行因子分析法(parallel factor analysis, PARAFAC)分離之后的兩個組分的熒光。

1.3 超濾試驗

超濾試驗選擇牛血清蛋白作為模型污染物,于20 mL超濾杯中進行。首先配制10 mg/L BSA溶液于儲液罐中,儲液罐連接超濾杯并向其連續進水,超濾杯底部固定膜面積為4.155 cm2的超濾膜(100 kDa),出水口與蠕動泵連接,調節蠕動泵轉速以控制膜通量為240 L/(m2·h)。超濾膜與蠕動泵之間的管路連接電子壓力表,并由電腦連續記錄跨膜壓差數據。采用該裝置過濾15 min后的膜作為標準污染膜,用于前表面三維熒光檢測方法的優化試驗。連續進行多批次超濾試驗記錄跨膜壓差,并分別于5,15,30,45,60和90 min停止過濾實驗,取出膜片進行前表面熒光表征。

圖2 膜和污染物熒光檢測結果Fig.2 Fluorescence EEM of membrane and foulant

2 結果與討論

2.1 前表面三維熒光檢測方法優化

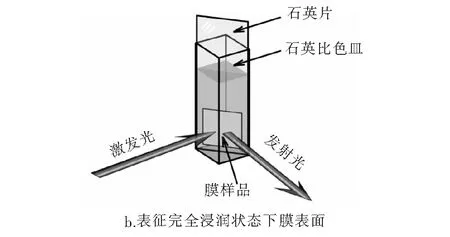

直接將濕潤的膜固定于樣品池進行測量,隨著測量時間的延長,膜的熒光逐漸增大,且膜表面污染物的熒光也隨之增大,見圖3。此外,這種前表面熒光檢測方法的誤差較大(相對誤差達15.11%)。實驗中發現,隨著檢測時間的延后,膜片中的水分逐漸散失,膜片逐漸干燥,因此濕度可能影響熒光檢測。較大的檢測誤差也可能是由于同一批次的檢測并不同時進行,前后測量過程中膜的濕潤程度不同而導致。因此,考慮改變檢測時的膜片狀態,在完全干燥或完全浸潤的情況下進行前表面熒光的檢測,以期獲得更穩定、準確的檢測結果。

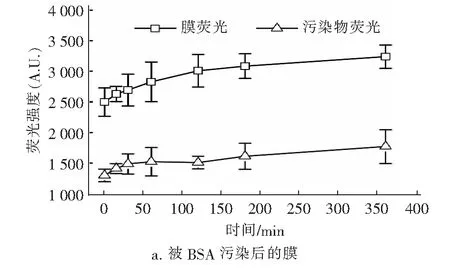

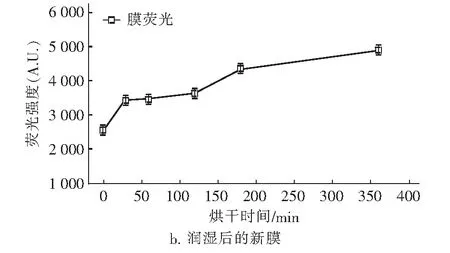

方法二將膜樣品烘干后再進行前表面熒光的表征,以排除濕度對檢測的影響。由圖4可見,經60 ℃烘干30~120 min后的膜熒光及膜表面污染物的熒光較為穩定,且誤差較小。繼續延長烘干時間(180和360 min),膜的熒光和污染物的熒光出現了陡增。這可能是因為在高溫下膜材料發生了變性,高分子聚合體發生了老化[12],使其熒光大幅升高。綜合實驗結果與分析認為,采用干燥法對膜樣品進行前表面三維熒光檢測的前處理并非穩定理想的方法。主要原因是烘干過程中膜可能變性,影響熒光檢測。因此,在完全潤濕的液體環境中,對新膜及污染后膜進行前表面三維熒光檢測。

圖3 方法一測量結果隨測量時間的變化Fig.3 Changes of fluorescence intensities with time by method Ⅰ

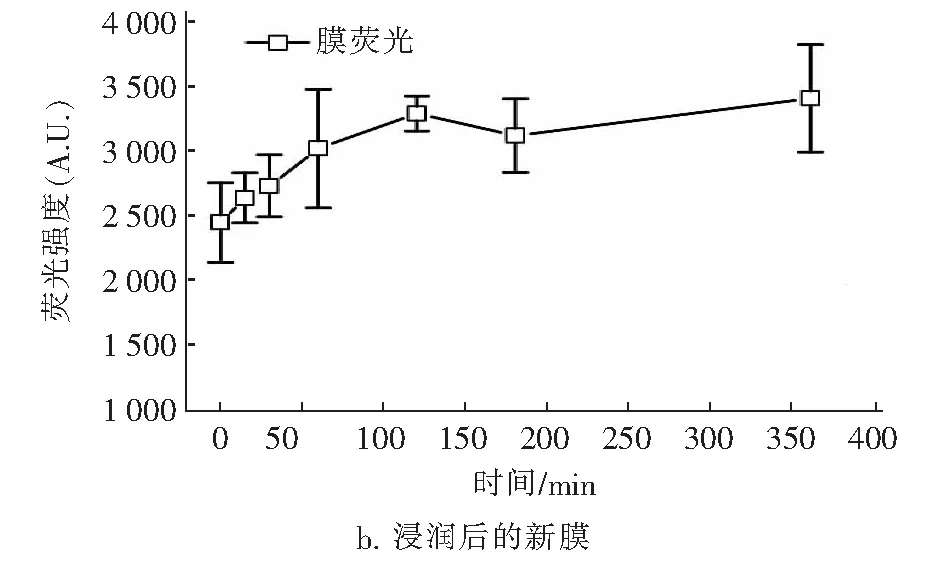

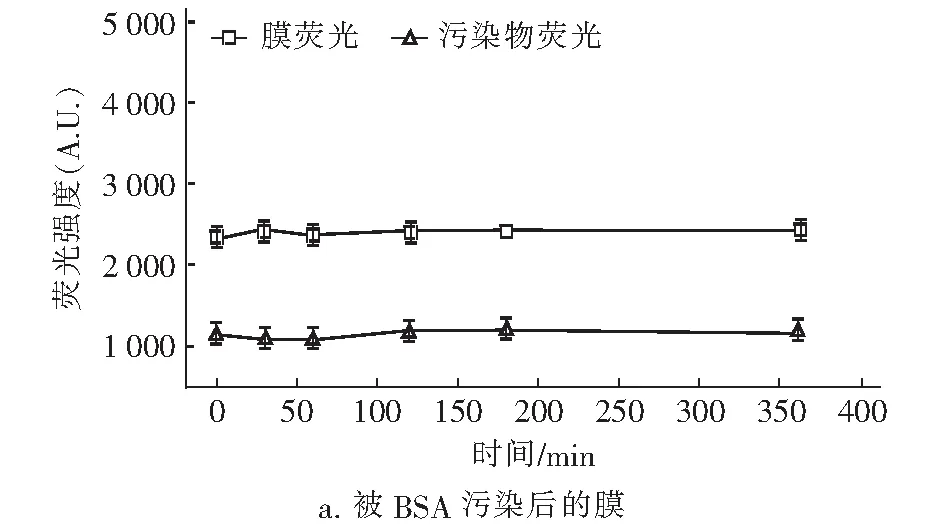

如圖5所示,膜本身的熒光及膜表面污染物的熒光隨檢測時間的變化不顯著,且這一檢測方法的誤差相比于前兩種方法更小(相對誤差<5.64%)。該方法中將受污染膜浸沒于純水中,可能出現膜表面污染物向水中擴散的現象,從而影響檢測。但實際檢測中發現:在360 min的靜置時間中,膜表面的污染物熒光并沒有因為污染物向水中擴散而減小。可以認為這一擴散作用在靜置的情況下十分微弱,對檢測的影響較小。因此,該方法能夠更準確、穩定地檢測膜表面的熒光強度及膜表面污染物的熒光強度。后續的連續超濾實驗中,采用該方法進行受污染膜表面污染物的熒光表征。

2.2 浸沒式前表面熒光法表征膜污染

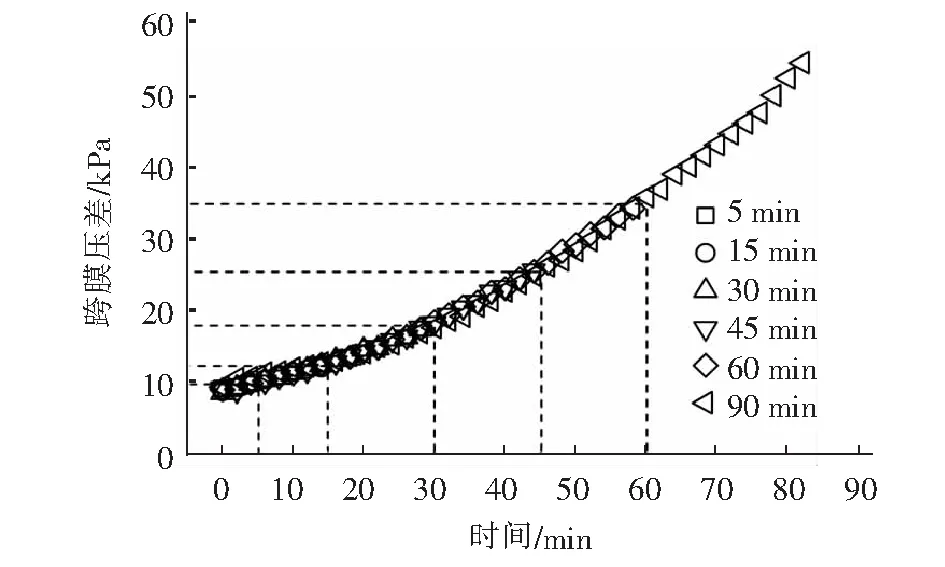

超濾過程中跨膜壓差的變化如圖6所示,可以看出不同試驗組中跨膜壓差的增長趨勢較為一致,這表明試驗的重復性較好,且后續膜污染物熒光強度及膜阻力相關性分析的可信度較好。

圖4 方法二測量結果隨測量時間的變化Fig.4 Changes of fluorescence intensities with time by method Ⅱ

圖5 方法三測量結果隨測量時間的變化Fig.5 Changes of fluorescence intensities with time by method Ⅲ

圖6 跨膜壓差的變化Fig.6 Variation of TMP

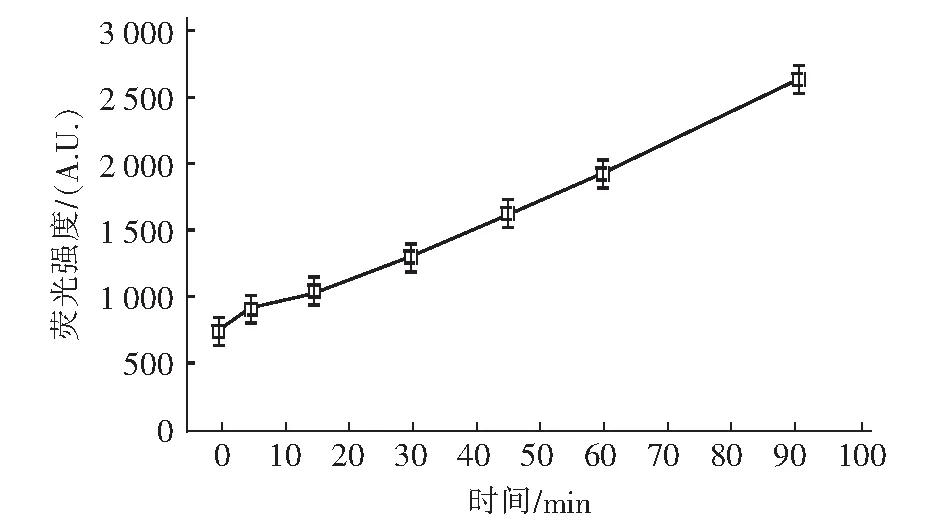

由圖7可見,隨著超濾的進行,膜表面BSA的量持續增長,且膜表面污染物熒光的檢測誤差較小(相對誤差< 4.13%),這也證明了該方法的可靠性。

圖7 超濾膜表面不同時間的BSA熒光強度Fig.7 Fluorescence intensity of BSA on UF membrane surface with time

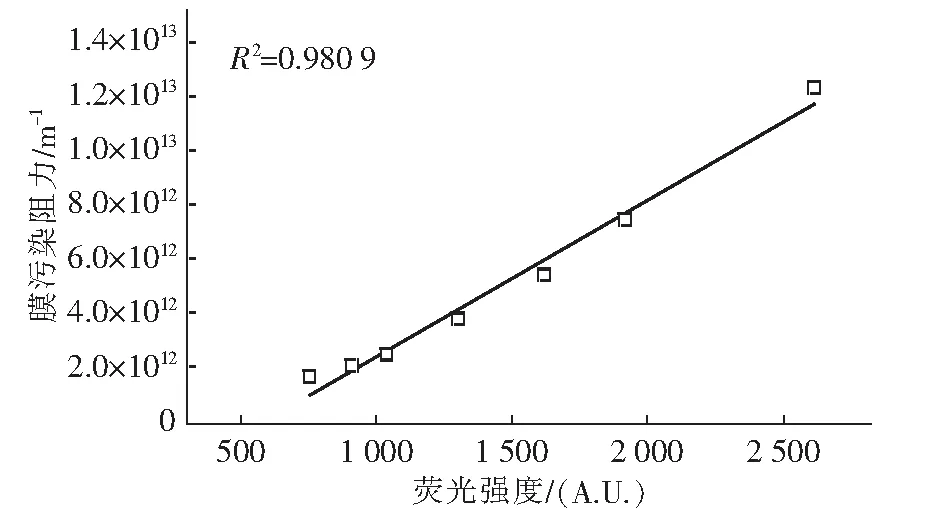

如圖8所示,通過前表面熒光法表征的膜表面污染物的熒光強度,與膜污染阻力有很好的相關性(R2=0.980 9)。采用優化后的前表面熒光法,能夠穩定、準確地表征超濾膜過濾中的膜污染物質累積,指示膜污染情況,為超濾膜污染機理分析及膜污染控制提供了有力參考。

圖8 膜表面污染物熒光強度與膜污染阻力的相關性Fig.8 Corelationship between fluorescence intensity of foulant and fouling resistance

此外,前表面熒光技術在其他領域的應用中,有結合光纖探頭使用的案例。該方法能夠實現樣品的原位熒光檢測,并避免了濕度影響前表面熒光檢測的問題。前表面三維熒光檢測結合光纖探頭有望實現膜表面污染物的原位實時定量監測,為膜污染機理解析及膜污染控制提供更詳盡精確的表征控制參數。

3 結論

通過優化表征超濾膜表面污染物的前表面三維熒光檢測方法,為膜污染機理解析和膜污染控制提供了參考。前表面三維熒光技術無需復雜的樣品前處理,并可結合光纖探頭實現膜污染物原位實時監測,有望為膜工藝中膜污染智能反饋控制提供技術支持。研究中主要針對BSA這一種膜污染物質進行了探討,后續將針對多種污染物和實際水體中的膜污染物,考察該方法的適用性和優化研究,以期推進該技術在實際工程中的應用。