同步變頻驅(qū)動技術(shù)在帶式輸送機中的應(yīng)用

毛鑫鑫

(山西晉煤集團 晉圣鳳紅煤業(yè)有限公司,山西 晉城 048000)

0 引言

目前,陜西、晉冀地區(qū)大型煤礦井下帶式輸送機通常配備CST可控驅(qū)動系統(tǒng)。盡管該驅(qū)動技術(shù)可以較好地實現(xiàn)帶式輸送機的平穩(wěn)起動和高效運行,但仍有故障率高、運行投入量大、耗能量大問題[1-3]。與之相比,變頻傳輸系統(tǒng)可以有效地彌補CST可控驅(qū)動系統(tǒng)的缺點,并能進一步改善帶式輸送機的運行性能。

1 帶式輸送機驅(qū)動方式

帶式輸送機向長運程、大負載、高效率及大馬力方向發(fā)展,已成為煤礦保證生產(chǎn)效率的關(guān)鍵運輸裝置。帶式輸送機的驅(qū)動方式可分為雙速電動機、液力偶合器、CST可控驅(qū)動等,但這些方式都具有以下不足[4]。

1) 帶式輸送機運轉(zhuǎn)功率很大,因此,高速運行使帶式輸送機容易出現(xiàn)磨損,經(jīng)常需要更換輸送帶。

2) 帶式輸送機運輸?shù)拿禾苛渴菚r刻變化的,若其始終保持高速工作狀態(tài),會導(dǎo)致電能的浪費。

2 變頻傳輸系統(tǒng)特點[5-6]

圖1為變頻傳輸系統(tǒng)的示意圖。

圖1 變頻傳輸系統(tǒng)示意圖

變頻傳輸系統(tǒng)具有以下特點:

1) 轉(zhuǎn)矩大起動平滑。變頻驅(qū)動器起動時,依照負載的情況繪制與其對應(yīng)的S型加減速曲線,電動機扭矩大,盡可能地減少對電動機和輸送帶的過分損耗,可以提高帶式輸送機的運行年限,減少維修成本。但在實際工作中有時會因為停電故障導(dǎo)致大負載情況下帶式輸送機停機,故也需保證負載起動性能。變頻器通過DTC控制技術(shù),低頻運行最高能輸出200%額定扭矩,可以保證負載起動的平滑進行。

2) 系統(tǒng)調(diào)控精準,可以實時調(diào)整。使用總線通信連接多個變頻器,將其中之一設(shè)為主機,通過主從控制實現(xiàn)對從機的操作及自動啟停、制動系統(tǒng)和張緊器等的調(diào)控,而且能把工作狀態(tài)上傳到煤礦的調(diào)度監(jiān)測平臺。變頻器能精準調(diào)節(jié)力矩,通過輸出功率調(diào)節(jié)速度,當(dāng)負載發(fā)生變化時,保持轉(zhuǎn)速恒定。

3) 形成多機聯(lián)合控制平衡。由于帶式輸送機驅(qū)動電動機相互間是撓性連接,運行中往往會發(fā)生多臺電動機載量分配失衡。而使用變頻器來操作配有多臺電動機的帶式輸送機時,采取了一拖一操作,即1臺變頻器控制1臺電動機,多個變頻器共同聯(lián)合“1+N”調(diào)節(jié)方式。主變頻器向其他變頻器發(fā)送轉(zhuǎn)矩信息,實現(xiàn)主從控制、扭矩閉環(huán)調(diào)節(jié),達到精準的速率調(diào)節(jié)和有效的負載均衡。

4) 具備帶式輸送機自檢模式。變頻器具有驗帶運行功能,提前設(shè)定驗帶頻率,可以使帶式輸送機低速運轉(zhuǎn),方便驗帶檢查操作,快速掌握帶式輸送機的損耗狀況,維持安全運轉(zhuǎn)。

5) 降低故障率、減少裝置的修理次數(shù)。高質(zhì)量的變頻器因沒有物理和液壓油損耗,其穩(wěn)定性大幅提高,變頻器的軟起動特性使帶式輸送機可平穩(wěn)起動,開機過程中對帶式輸送機的損耗更低,降低斷帶事故的出現(xiàn)。

6) 綠色節(jié)能。具體表現(xiàn)為:

(1) 自動負載調(diào)節(jié)速率。由于井下的特殊工作環(huán)境,帶式輸送機的負載量時有變化,當(dāng)負載量少時,帶式輸送機的極速運轉(zhuǎn)對物理傳動部件的損耗很大,所需電量也高于低速狀態(tài)。變頻器能夠結(jié)合實際的負載量,自行調(diào)節(jié)帶式輸送機運轉(zhuǎn)功率,降低輸送帶的磨損,節(jié)約用電量。

(2) 使用變頻器能將功率因數(shù)至少提高到0.96,減少了無功功率。

(3) 傳遞效率高。變頻器調(diào)節(jié)實現(xiàn)了電動機和減速器的直接連結(jié),傳遞效率可提升5%~10%。

(4) 多機帶動一臺帶式輸送機,將一臺從機當(dāng)做備用機,主機結(jié)合運載量情況實施脫機與并機操作,可以降低能量消耗。

3 變頻驅(qū)動調(diào)節(jié)技術(shù)的實際應(yīng)用

3.1 實際應(yīng)用情況

鳳紅煤礦是年產(chǎn)量1 000萬t的特大型煤礦,20110采煤工作面回采巷道總長度8 000 m,共設(shè)置2臺帶式輸送機,帶寬1.4 m,傳輸速度4.5 m/s,載量3 500 t/h,電壓1 140 V。其中一臺是使用之前的3 000 m帶式輸送機,驅(qū)動源是機頭4×400 kW電動機+4×CST420KS;另一臺是新購的5 000 m帶式輸送機,驅(qū)動源是機頭3×500 kW電動機+中部3×500 kW電動機+6×BPJ-500/1140變頻器。機頭至中區(qū)的長度為2 600 m。前邊3部與中間3部變頻器使用光纖進行連接,組建一個網(wǎng)絡(luò)。該套帶式輸送機的驅(qū)動調(diào)節(jié)及保障系統(tǒng)由變頻器、轉(zhuǎn)換開關(guān)、電動機、操作臺、張緊部件、減速器油泵、通風(fēng)機和帶式輸送機安全部件等組成,而變頻器是其中的調(diào)節(jié)中樞。6部變頻器組建總線網(wǎng)絡(luò),使用操作臺操作處于前端的1號機,后端其他從機與主機同步工作,形成動態(tài)功率平衡并對帶式輸送機的速率調(diào)節(jié)、關(guān)機等詳細配置,見圖2。

2016年3月上述變頻驅(qū)動系統(tǒng)在平穩(wěn)工作一年多后被應(yīng)用到20112采煤工作面回采帶式輸送機上,運行效果很好。

1) 變頻驅(qū)動設(shè)備在系統(tǒng)啟、停及工作過程中,各類事故報警、錄入狀態(tài)、輸出狀態(tài)、調(diào)節(jié)方式、變頻器運行狀況、設(shè)備連接狀態(tài)等情況能直觀地顯示出來,見圖3。

2) 變頻器具有多種保護手段,多項檢測安全后才可以起動,倘若有一項檢測不合格則無法正常起動。

3) 裝置在工作時對水溫、事故起因、設(shè)備連接進行實時檢測,確保了帶式輸送機在起動前及起動后的平穩(wěn)工作。

4) 即使帶式輸送機在滿載時發(fā)生故障停機,也能重新平滑起動避免使用人力從帶式輸送機上鏟煤提高了工作效率。

3.2 永磁同步變頻驅(qū)動裝置應(yīng)用效果分析

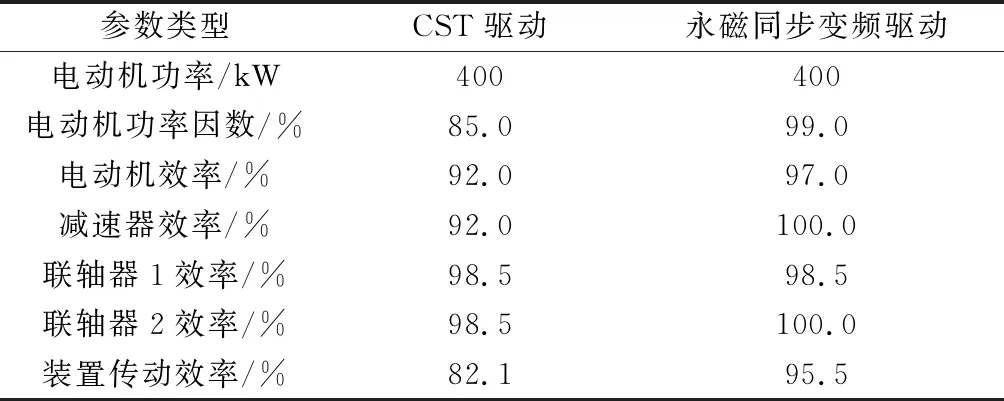

與傳統(tǒng)的異步電動機比較,永磁同步變頻驅(qū)動裝置能耗明顯更低。與“異步電動機+CST驅(qū)動裝置”相比,相同工況下永磁同步變頻驅(qū)動裝置的能耗量僅為前者的77.7%。具體對比數(shù)據(jù)見表1。

1)CST驅(qū)動裝置(CST+異步電動機+減速器+油冷)傳動效率為0.821,傳動消耗為400×3×(1-0.821)=215 kW,而且CST中油冷部件消耗(包含泵、排氣扇、加熱)為106.5 kW,按滿載驅(qū)動算,CST裝置的總消耗為321.5 kW。

圖2 鳳紅煤礦變頻器驅(qū)動調(diào)節(jié)平臺示意圖

(a)現(xiàn)場操作臺

(b)后臺控制界面圖3 帶式輸送機控制設(shè)備圖表1 驅(qū)動裝置傳動效率對比

參數(shù)類型CST驅(qū)動永磁同步變頻驅(qū)動電動機功率/kW400400電動機功率因數(shù)/%85.099.0電動機效率/%92.097.0減速器效率/%92.0100.0聯(lián)軸器1效率/%98.598.5聯(lián)軸器2效率/%98.5100.0裝置傳動效率/%82.195.5

2) 永磁同步變頻驅(qū)動裝置(變頻器+永磁電動機)傳動效率為0.955,無油冷部件,其消耗為0。按滿載驅(qū)動算,裝置總消耗400×3×10.955=54 kW,裝置對比節(jié)能率為(321.5-54)/1 200×100%=22.3%。

4 結(jié)論

1) 變頻驅(qū)動調(diào)節(jié)系統(tǒng)在鳳紅煤礦20110和20112采煤工作面長期應(yīng)用狀況較好,該驅(qū)動系統(tǒng)操控簡單、調(diào)節(jié)方便、穩(wěn)定性高、維修次數(shù)少、維護簡單、起動平滑、變速效果好,能保證煤礦井下帶式輸送機運轉(zhuǎn)平穩(wěn)。

2) 該驅(qū)動裝置結(jié)構(gòu)簡單,占地小,電動機直接與滾筒連接,減小了機頭體積。傳動效率高,改善了裝置共振、噪聲情況,優(yōu)化了生產(chǎn)環(huán)境。空載及負載工作時節(jié)能成效顯著,速率可調(diào),實時監(jiān)測,可低速運行。裝置由永磁電動機和滾筒構(gòu)成,便于操作,穩(wěn)定性強,故障率極低。隨著該裝置的繼續(xù)優(yōu)化提升,將來能夠推廣到井下作業(yè)的其他驅(qū)動系統(tǒng)中。