核電站下泄調節閥閥座碎裂原因分析

施熔剛,李仲勛,陳 辭,閆修平

(環境保護部核與輻射安全中心 ,北京 100082)

化學和容積控制系統(RCV)是核電站的重要輔助系統。核電站正常功率運行時,冷卻劑從一回路引出排至RCV,在RCV內進行降溫、降壓、凈化,最后流至容積控制箱,這個過程稱之為RCV的下泄過程[1]。在化學和容積控制系統中,下泄調節閥起重要作用。穩壓器為雙相時,下泄控制閥調節孔板下游的壓力,實現下泄流的二次降壓,使其低于凈化系統的工作壓力;穩壓器為水實體時,下泄調節閥控制一回路系統的壓力[2]。

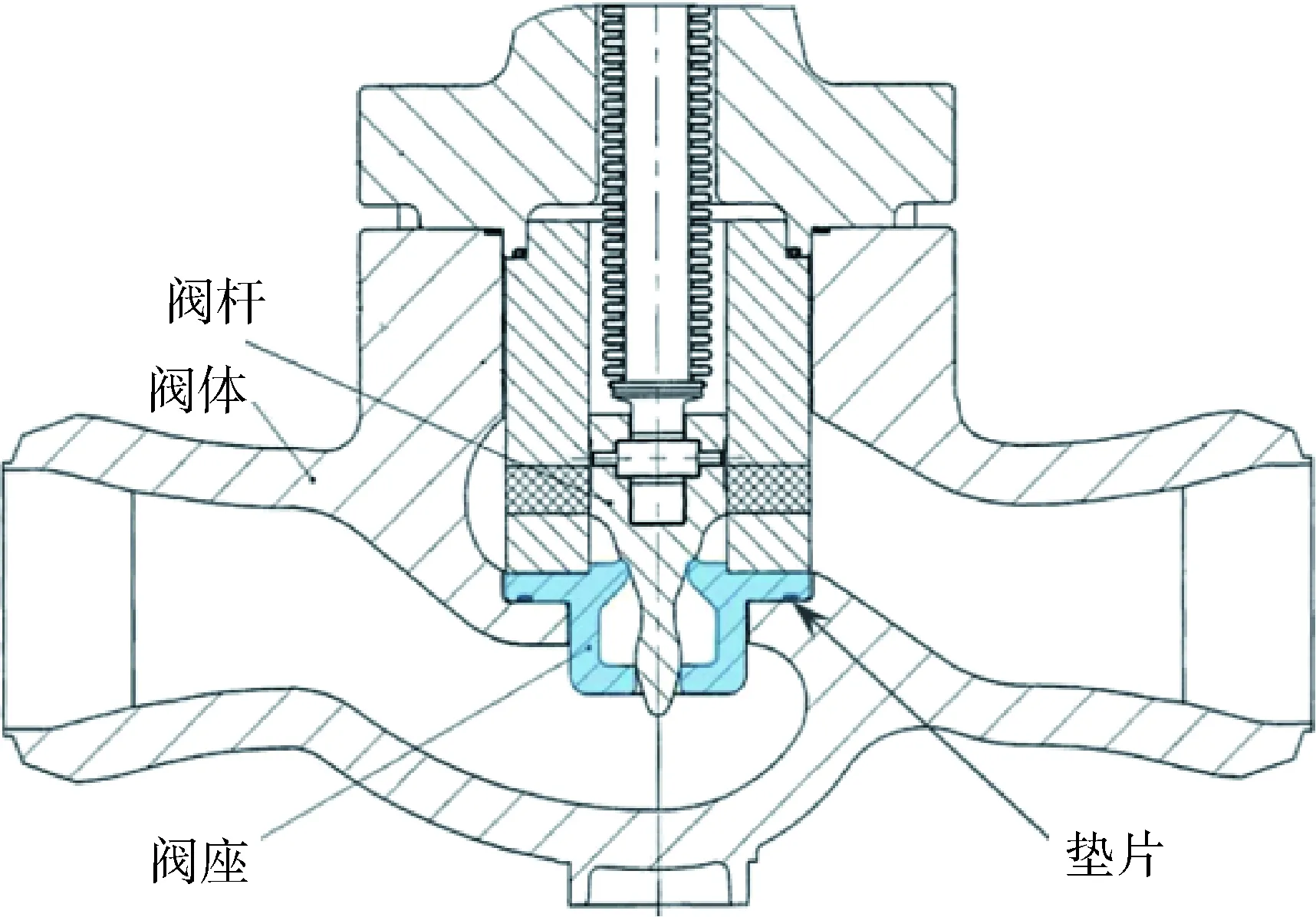

調節閥在自動控制系統中的作用,就是接受調節器發出的控制信號,改變閥芯、閥座間的相對位置,控制工藝介質流量的相應改變,達到被調參數控制在所要求的范圍內,從而實現生產過程自動化。因此,調節閥是自動控制系統中一個極為重要的組成部分[3],調節閥的結構見圖一。在機組運行期間,發現下泄調節閥出現調節流量不準的情況,有內漏情況。解體檢查時發現閥座裂成三塊,墊片在閥座上的墊片槽外,閥座密封平面有0.2 mm深的壓痕,同時墊片損壞嚴重。為分析閥門閥座碎裂產生的原因,對閥座進行斷口宏觀分析、力學性能分析、能譜分析及金相檢查。根據斷裂機理,分析閥座碎裂的根本原因。本文就閥座的碎裂情況進行分析研究,找到其碎裂的原因,并提出相關閥門安裝的改進方案。

1 閥座試驗分析

1.1 宏觀分析

斷裂集中在右半側區域,觀察1號、2號裂塊斷口花紋走向,發現兩裂塊起源于凸臺根部圓弧區(源區A和源區B),沿環向及縱向快速擴展,斷口沒有明顯塑性變形,均具有脆性斷裂特征。宏觀分析表明:閥座發生起源于凸臺根部圓弧區的多源脆性斷裂。如圖1所示。

圖1 下瀉調節閥的結構Fig.1 Structure of the letdown regulating valve

1.2 化學成分分析

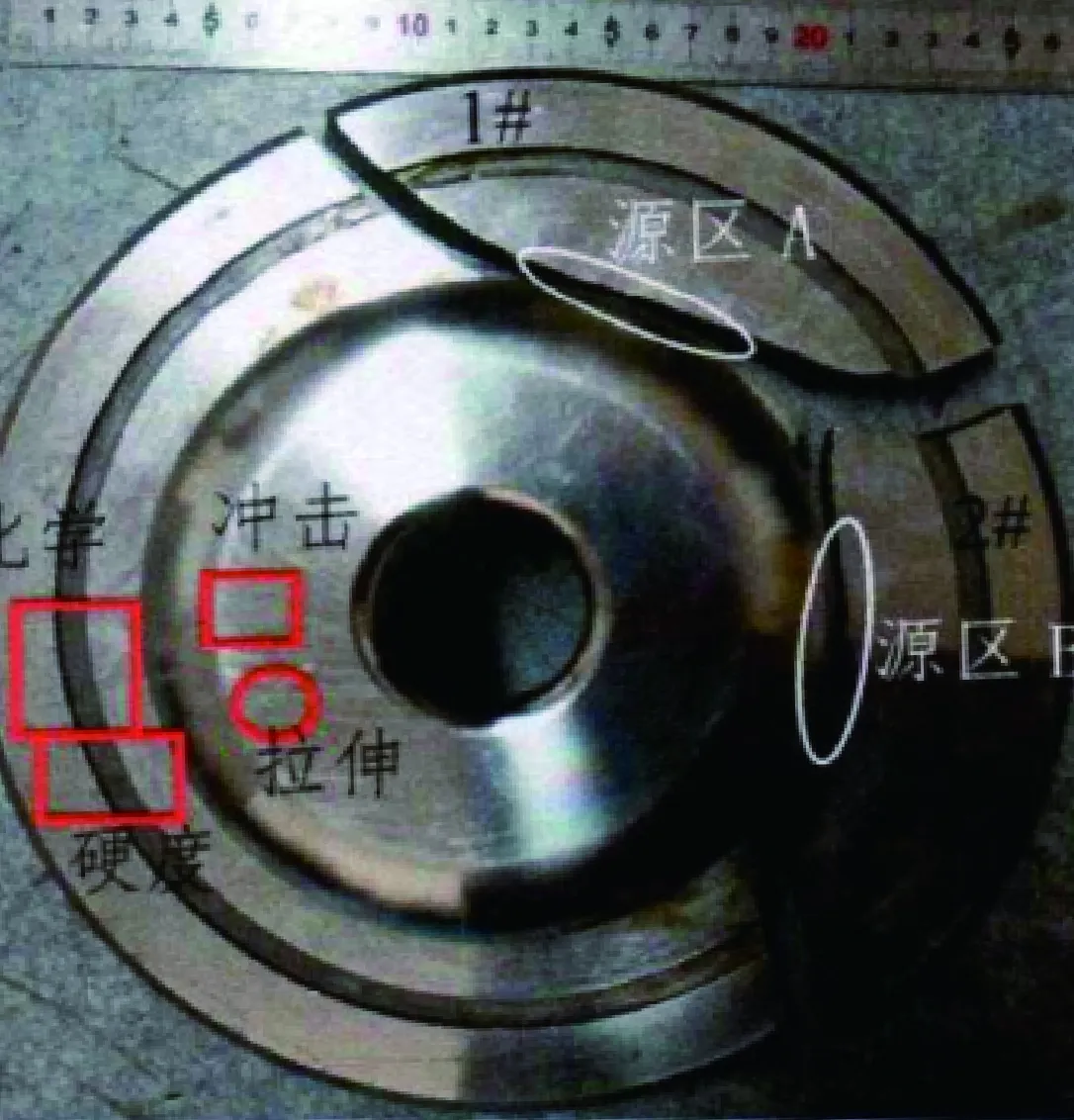

在閥座上截取試樣(具體取樣位置見圖2)進行材料化學成分分析,結果見表1。閥座的材料化學成分在IS0 683-17《Heat-treatedsteels,alloy steels and free-cutting steels-Part 17: Ball and roller bearingsteels》中X108CrMo17的化學成分規范范圍內。

圖2 閥座取樣圖Fig.2 Sampling of valve seat

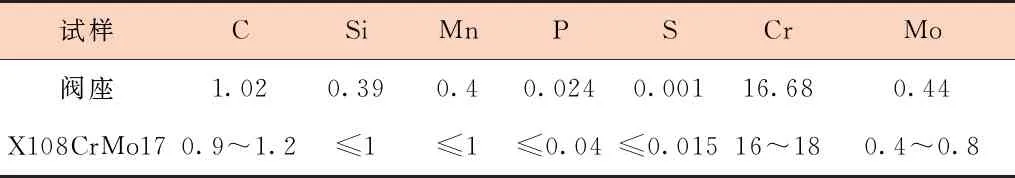

Table 1 Results of chemical composition analysis 單位:%

1.3 力學性能測試

分別在閥座上截取并制備φ5 mm縱向標準拉伸試樣及10 mm×10 mm×55 mm縱向標準沖擊試樣(具體取樣位置見圖2),進行室溫拉伸及室溫沖擊試驗。拉伸試驗中,試樣發生脆性斷裂,斷成3段,試樣的沖擊吸收功較低,僅為3.1 J,閥座材料韌塑性較差。

1.4 斷口形態及能譜成分分析

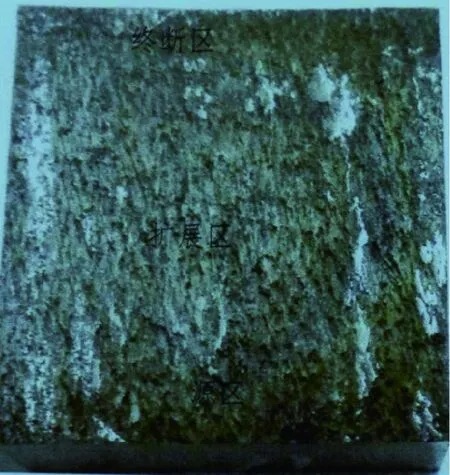

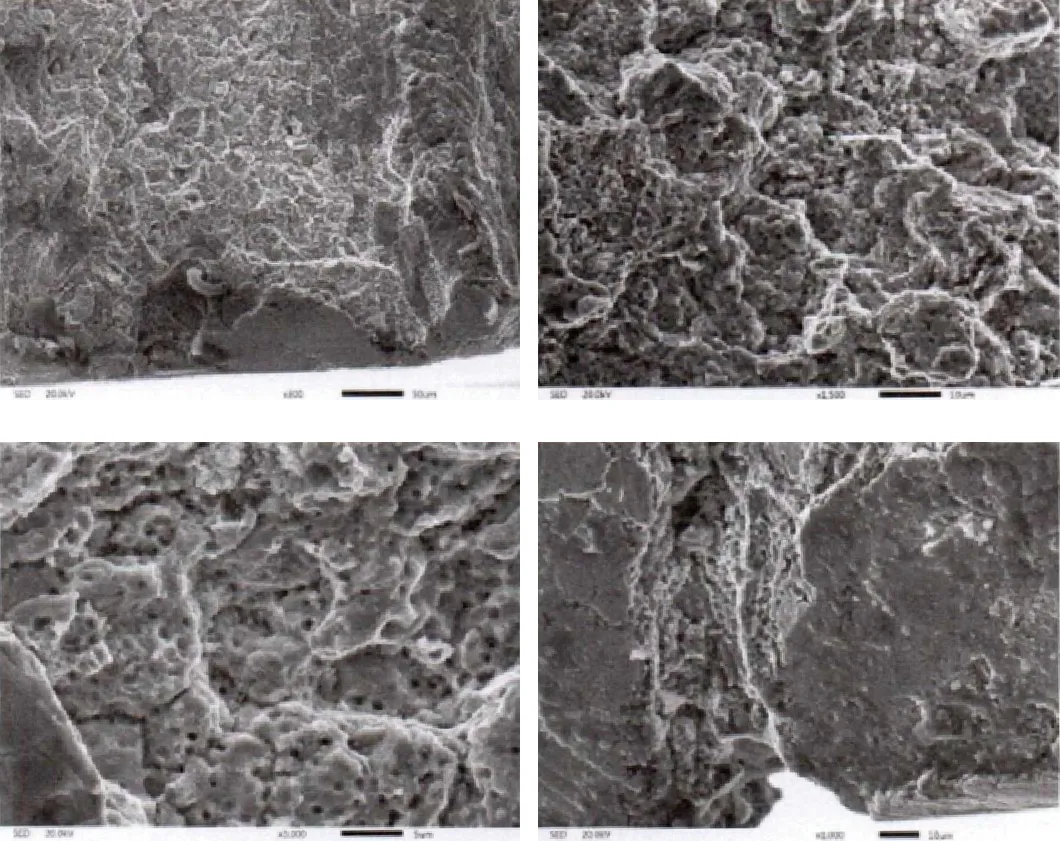

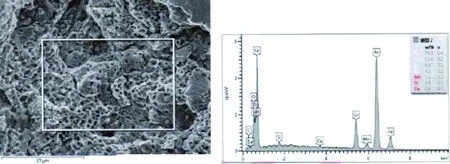

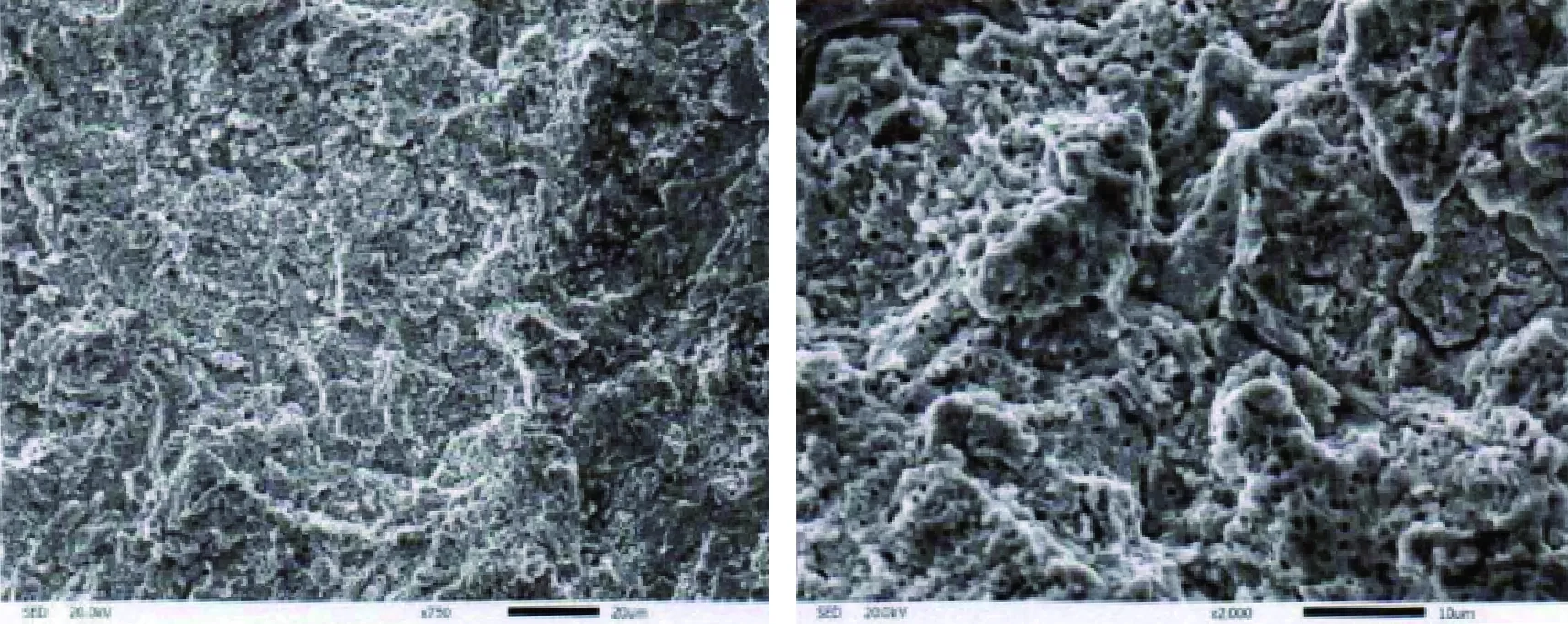

線切割截取閥座1-1、 2-1斷口,經超聲波清洗后,在掃描電子顯微鏡下觀察其微觀形態,斷口形態及能譜半定量分析結果見圖3~圖7。

1-1斷口自底部表面(圖2源區A:凸臺根部圓弧區)起裂,向對側快速擴展至斷裂;整個斷口呈暗灰色,未見塑性變形。源區、擴展區、終斷區形態相似,具有沿晶形貌特征,沿晶晶粒上密布小顆粒球狀碳化物,部分區域存在大尺寸(寬度約20 μm)的條狀、塊狀碳化物。

2-1斷口產生于閥座斷裂后期,是1號裂塊、2號裂塊擴展交匯形成的斷口(見圖2)2-1斷口微觀形態與1-1相似,具有沿晶脆性斷裂特征,整個斷面分布小顆粒球狀碳化物及塊條狀碳化物。上述斷口均以沿晶脆性斷裂為主沒有疲勞擴展特征。

圖3 宏觀Fig.3 Macro

圖4 沿晶斷口Fig.4 Intergranular fracture

圖5 源區Fig.5 Source region

圖6 擴展區Fig.6 Extension region

圖7 終斷區Fig.7 Final fault zone

圖8 源區共晶碳化物聚集區形成裂紋Fig.8 Crack formation in the eutectic carbide accumulation zone in the source region

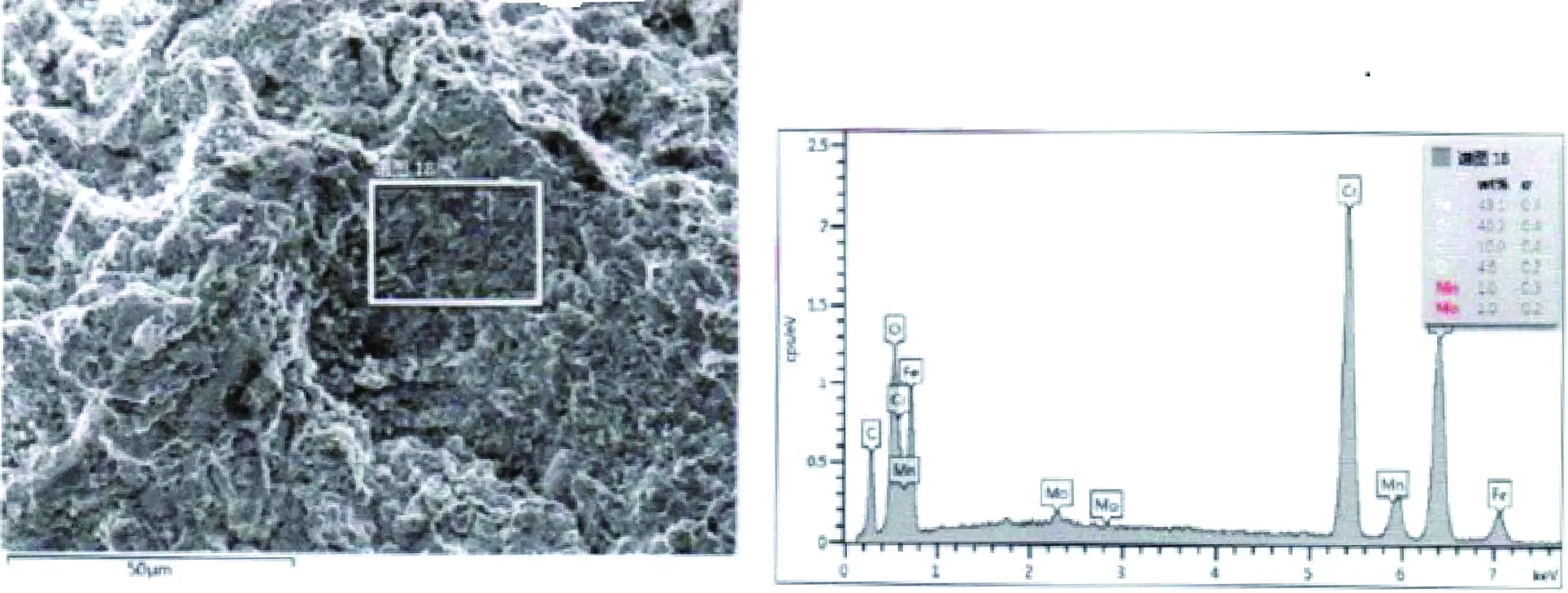

1.5 剖面金相分析

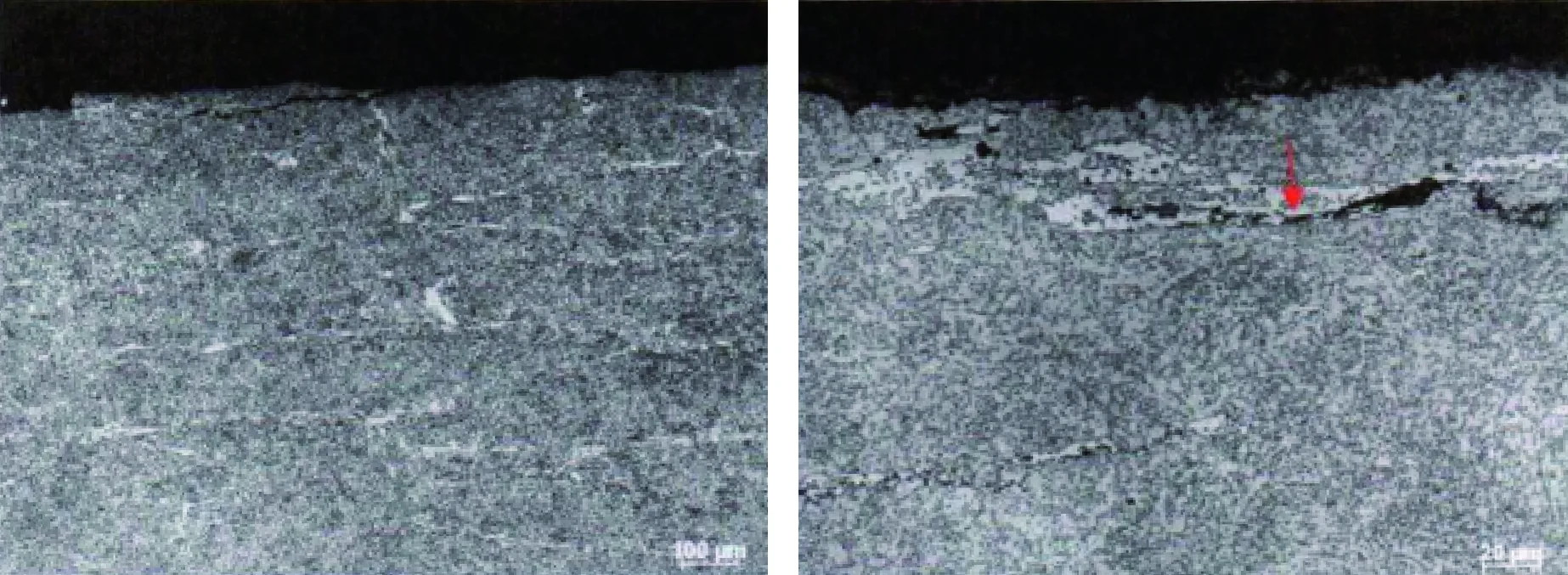

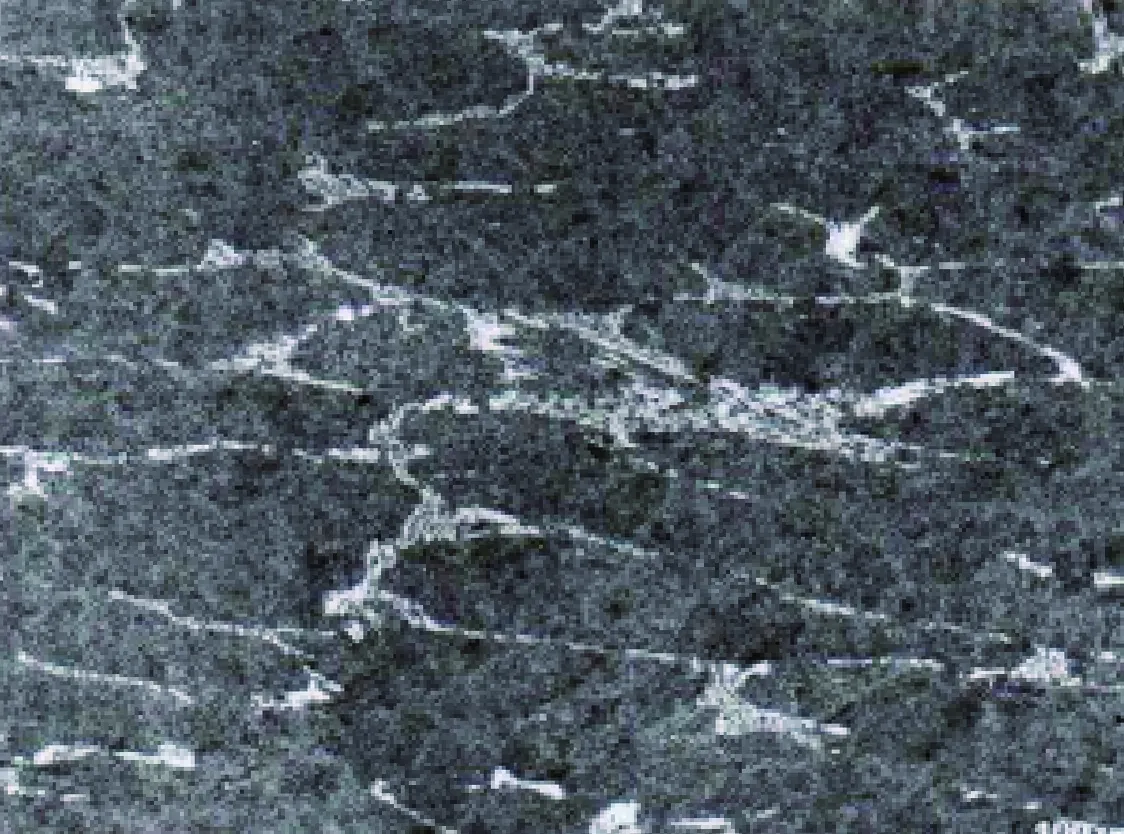

在閥座1號斷口源區(具體位置見圖2)截取并制備垂直于斷口的剖面金相試樣,在光學顯微鏡下觀察其金相組織,剖面圖見(見圖8~圖10) 。試樣各區域的金相組織均為回火馬氏體+網狀共晶碳化物+粒狀碳化物。斷口區存在較多彎曲擴展的裂紋,大多數裂紋沿著條帶狀物擴展。基體金相組織(見圖11)按照GB/T 14979《鋼的共晶碳化物不均勻度評定法》的第五評級圖對鋼中的共晶碳化物,為7級,碳化物局部聚集比較嚴重。

圖9 擴展區 裂紋沿共晶碳化物擴展Fig.9 Crack propagation along the eutectic carbides in the extension zone

圖10 終斷區Fig.10 Final fracture zone

圖11 基體金相組織(碳化物級別7級)Fig.11 Matrix microstructure (carbide grade 7)

1.6 硬度測試

在閥座上截取試樣(具體取樣位置見圖2),依據GB/T 230.1—2009測試橫剖面不同位置的洛氏硬度值,HRC平均值為58.5,不同位置的硬度值基本一致。在閥座剖面金相試樣上依據GB/T 4340.1—2009測試縱剖面不同位置的維氏硬度值,結果見表2。斷口區不同區域的平均硬度略大于基體,條塊狀碳化物區硬度遠高于其他區域。

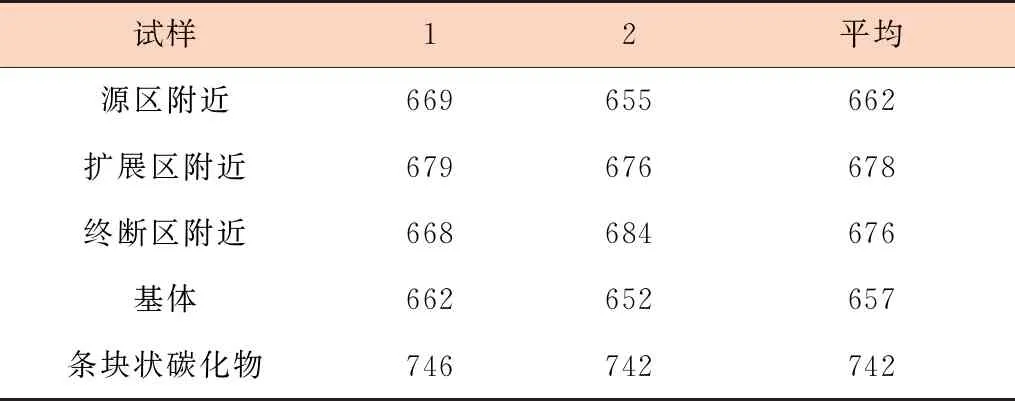

表2 維氏硬度(HV0.5)測試結果

1.7 試驗結果分析

閥座材料為高碳鉻不銹鋼軸承鋼,閥座的材料化學成分滿足IS0 683-17《Heat-treated steels,alloy steels ancl free-cutting steels-Part17: Ball and roller bearing steels》中X108CrMo17的化學成分規定要求。該種類型的鋼硬度高、韌塑性差,可用來制作耐磨零件,不適用于受沖擊和振動較大的環境。閥座材料中共晶碳化物呈條帶狀,且局部聚集嚴重,按照GB/T 14979-1994評級,為7級。通常認為,條帶狀碳化物聚集程度越高,對鋼的割裂越嚴重,碳化物聚集區越容易成為裂紋形成和擴展的通道。由于鋼中共晶碳化物的條帶方向與表面垂直,當閥座表面承受較大的垂直應力作用時,閥座表面的碳化物聚集區容易萌生脆性裂紋。但由于設計圖紙和運行工況允許材料較脆或對材料沒有韌塑性要求,可以認為閥座的斷裂與受到沖擊或安裝局部偏載有關。

2 墊片安裝對閥座的影響及改進

墊片為可壓延的材料,它可能是軟的或者是硬的。閥門一般采用核級不銹鋼纏繞墊片密封[4],墊片被插入兩個密封面之間以防止接頭的泄漏。由螺栓產生的壓力,就地將墊片壓緊。纏繞墊片由交替的金屬層和非金屬層纏繞一起而成,纏繞墊片兼備帶有軟金屬纏繞片的平板墊片的彈性,并增加了強度以防止在高溫高壓工況下可能的墊片漏氣。石墨纏繞墊片用于高溫工況下苛刻操作的閥門[5]。

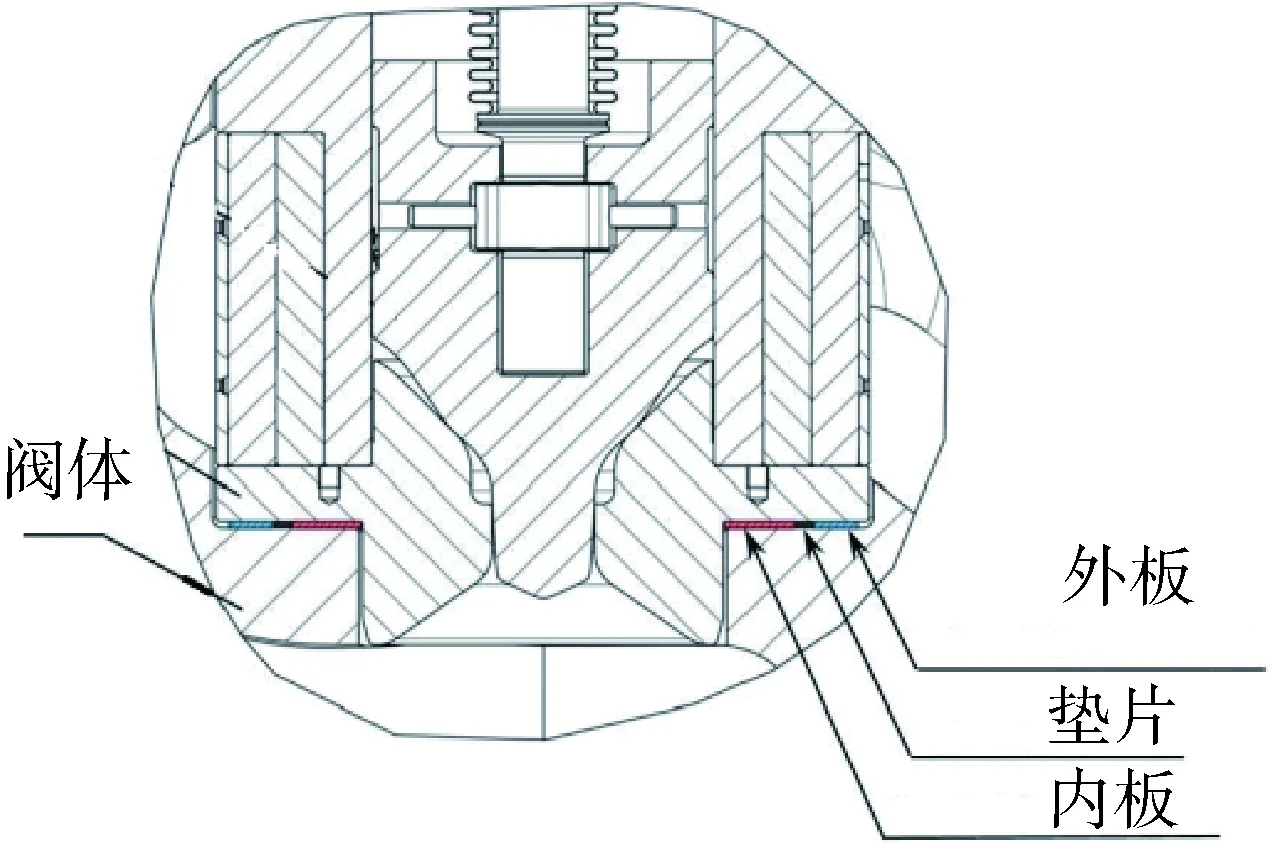

考慮到解體后發現墊片移出閥座上的墊片槽外,閥座密封平面有0.2 mm深的壓痕,同時墊片損壞嚴重。最可能的原因由于墊片槽開在閥座上,由于方向向下,安裝時易脫出墊片槽外或墊片沒有裝入墊片槽中。由此產生局部偏載,是脆性開裂的外部原因。建議在今后安裝閥門時,為了方便閥座墊片安裝在閥座內的殼體中可以應用于現有的閥門(不需要額外的閥體加工)中添加一個內部和外部板(圖12)作為閥座墊片的止動裝置。這種墊片的設計改進將大大簡化,也將消除閥座開裂的風險。實際按此設計改進裝配后,閥門一直正常運行,沒出現閥座碎裂的相關問題。

圖12 墊片安裝的改進方案Fig.12 Improvement scheme for gasket installation

3 結 論

通過對閥座進行斷口宏觀分析、力學性能分析、能譜分析及金相檢查,發現閥座從閥座根部應力集中區和表面碳化物聚集區發生脆性開裂。鋼中共晶碳化物呈條帶狀,局部偏聚比較嚴重,材料韌塑性和抗沖擊能力差,是導致閥座脆性開裂的內在因素。閥座由于墊片裝配不當脫離墊片槽使閥座產生較大的局部應力作用是導致其發生開裂的外因。通過墊片的設計改進將大大簡化閥門結構,也消除了閥座開裂的風險。