長輸管線壓縮機Burgmann干氣密封國內維修技術探討

馬宏軍

中國石油西部管道公司生產技術服務中心

離心壓縮機是天然氣輸氣管道的關鍵動力設備,而干氣密封是壓縮機組重要的功能性部件[1],其作用是有效隔離壓縮機的介質腔與軸承腔,防止機內天然氣向周圍環境泄漏,確保潤滑油不會進入機組,使長輸管線壓縮機組能安全、高效、穩定地運行。

目前我國在用的長輸管線壓縮機的干氣密封主要依賴國外進口,主要以德國Burgmann、美國John Crane兩家國際密封行業巨頭產品為主。由于干氣密封本體價格昂貴,使用一定周期后經專業廠家修復作為備件重復使用,可以節省成本,這也是國際上通用的做法。

以往正常檢修和意外搶修更換下來的集裝式干氣密封本體一般都送到Burgmann和John Crane原廠去維修。目前John Crane在天津有自己的干氣密封加工廠,可以進行干氣密封本體的維修與試驗;Burgmann在中國還沒有干氣密封加工廠,所有更換下的干氣密封都需要返回德國本部進行維修與試驗,返修價格高、周期長、售后技術服務滯后。因此開發有實力的國內干氣密封廠家進行本地化維修,既可以降低維修成本,縮短交貨周期,又可使現場技術服務響應及時,改善現場技術服務的水平與質量。

1 Burgmann干氣密封技術特點

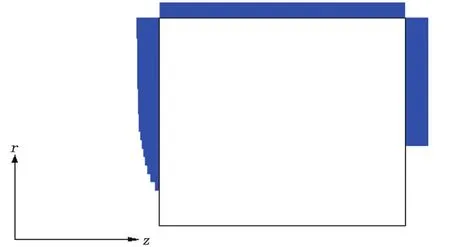

圖1為典型的Burgmann管線壓縮機干氣密封結構示意圖,圖中A為一級密封進氣孔,B為一級密封泄漏放空孔,C為二級密封進氣孔(通常不用,堵死),D為二級密封泄漏放空孔,S為后置隔離氣進氣孔。

圖1 Burgmann管線壓縮機干氣密封結構示意圖Fig.1 Structure diagram of Burgmann pipeline compressor dry gas seal

其主要技術特點為:

(1)密封本體是兩級串聯的干氣密封[2]。正常情況下,一級密封為主密封,承受全部介質高壓;二級密封為安全密封,僅承受較低壓力(小于0.15 MPa)。當一級密封失效后,二級密封作為主密封使用,承受全部介質壓力,阻止工藝氣外漏并觸發報警或者聯鎖,壓縮機可以安全停車泄壓檢修,因此這種密封方式的安全性、可靠性很高。

(2)后置隔離密封采用迷宮密封[3-4]。向隔離密封中注入隔離氣(儀表風),保證機組軸承的潤滑油或油霧不進入密封區域,由于迷宮密封本身泄漏量較大,從二級密封泄漏的少量天然氣與內側迷宮密封泄漏的儀表風混合后可以遠離甲烷在空氣中的爆炸極限(5%~15%),因此其操作安全性很高。

(3)動靜環摩擦副材料配對采用硬對硬方式。動環采用碳化硅材料,其硬度高、導熱性和耐腐蝕性好;靜環也采用碳化硅,但在密封表面噴涂DLC(類金剛石碳)涂層[5],以增強密封面的耐磨性和摩擦學特性。

(4)動環的傳動方式簡單。利用動環內徑徑向壓縮產生的靜摩擦力帶動動環,使動環隨軸套旋轉,該圈簧具有方向性,并且只能單向傳動。

(5)密封本體輔助密封圈適合高壓工況。輔助密封圈采用彈簧加載的聚合物密封圈,耐受高壓能力強,具有極好的耐腐蝕性和耐溫性。

(6)動環端面設計有單向V形槽,槽型沿周向和徑向三維過渡,動壓效應強,抗干擾能力強。

2 國內維修的基本要求

國內維修與原廠家維修一樣,必須滿足以下基本要求。

(1)維修后的集裝式干氣密封本體和后置迷宮密封在安裝尺寸上必須與原密封完全一致。

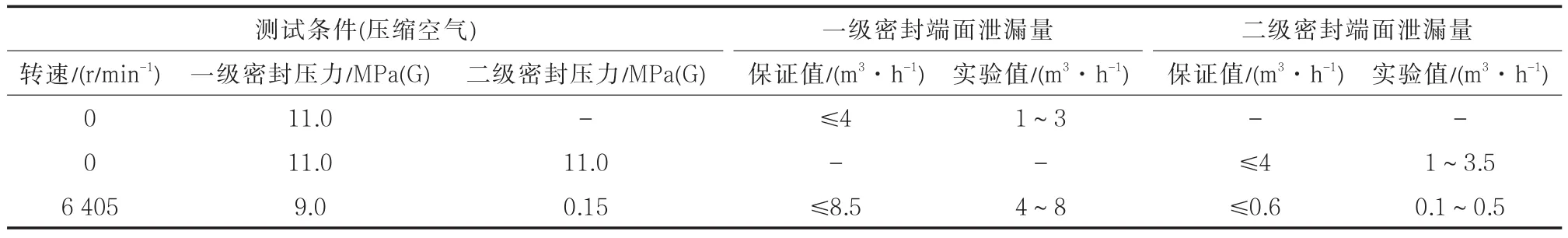

(2)維修后的干氣密封本體泄漏量與原密封接近,必須與原干氣密封控制系統相匹配,不用更改原干氣密封系統盤儀器儀表的參數設置,包括報警連鎖參數設置。在0℃、1個標準大氣壓下(下同),泄漏量要求見表1。

(3)維修后的干氣密封在使用壽命上必須保證在機組正常運行工況下和現場正常操作條件下能至少連續使用25 000 h。

(4)維修后的干氣密封必須滿足壓縮機數據表中的各種工況,包括啟動、停車、暖機和備用靜止工況。

3 國內維修的方案探討

3.1 動環的改造

原進口密封動環的傳動方式僅靠動環內徑處定心圏簧(圖2)的壓縮變形產生的摩擦力來帶動動環隨軸套一起高速旋轉[6]。

表1 干氣密封端面泄漏量Tab.1 Leakage amount of dry gas seal end face

圖2 動環圈簧結構示意圖Fig.2 Schematic diagram of rotating seal ring spring structure

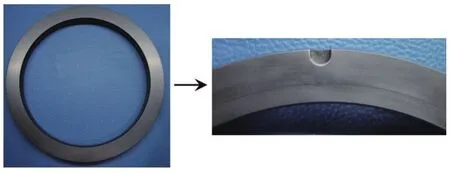

在正常運轉和正常啟停情況下,干氣密封的端面摩擦扭矩非常小,這種動環傳動方式沒有問題;在異常工況下,特別是低速啟動或動環表面帶液時,干氣密封的端面摩擦扭矩可能很大[7],實際應用中往往會超過動環內徑處定心圏簧壓縮產生的最大靜摩擦力,動環和軸套之間在周向會發生相對滑動,引起圈簧損壞、動環傳動失效,如圖3所示。

圖3 動環圈簧損壞示意圖Fig.3 Damage diagram of rotating ring spring

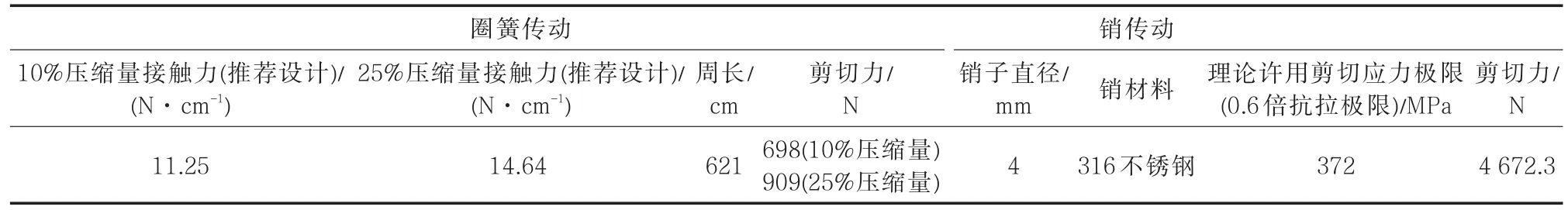

因此,為提高修復后密封的可靠性,有必要對動環傳動方式進行優化。對比美國John Crane、Flowserve巨頭公司和國內一些干氣密封廠家的干氣密封結構,結合實踐證明采用機械傳動的方式更為可靠。為充分利舊,降低維修成本,動環采用銷傳動的方式,整體強度更高、更可靠。

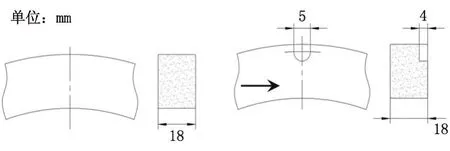

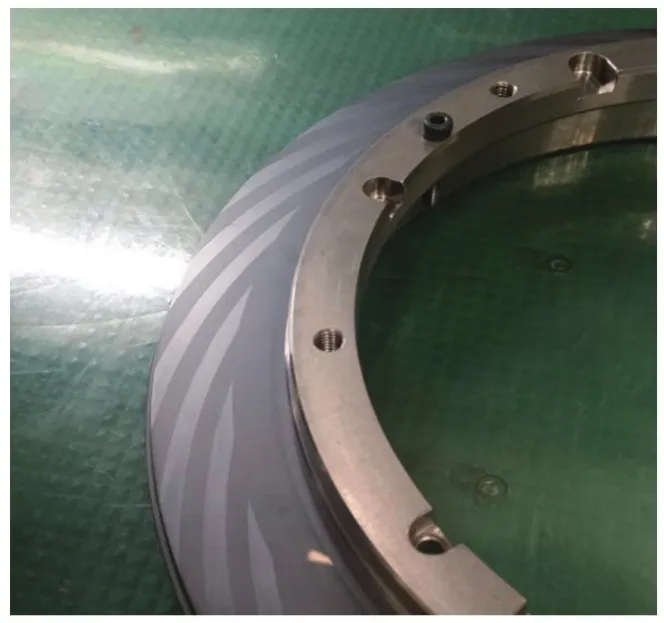

具體方案:將動環送國內生產碳化硅密封環的專業廠家,在動環密封面背部加工傳動銷孔(圖4),改造后的實物如圖5所示。

圖4 動環改造銷孔示意圖Fig.4 Schematic diagram of transforming pin hole of rotating ring

圖5 動環改造銷孔實物圖Fig.5 Real picture of pin hole modified by moving ring

同時在軸套和中間套相應位置加工銷孔,配金屬傳動銷,從數據來看,改變傳動方式后,許用剪切力增大5倍多,可以更好地克服大扭矩的運行工況。目前,該方案已經實施并在現場應用,效果良好。兩種傳動方式對比見表2。

表2 兩種傳動方式參數對比Tab.2 Parameter comparison of the two driving modes

對利舊和新采購的碳化硅動環需要重新進行研磨、拋光,然后在動環密封面加工動壓型槽,刻槽檢測合格的動環,按照JB/T 11289—2012標準進行最大連續轉速6 405 r/min的1.15倍(7 366 r/min)進行超速試驗1 min,以檢測動環強度和內部缺陷。

原Burgmann密封的動環槽型為特制磨床加工的三維單向V型槽,必須通過專門的干氣密封綜合性能有限元分析設計軟件進行新刻槽型參數優化設計(軟件必須同時考慮熱、固、流的耦合作用,通過反復迭代求解),使其泄漏量與原Burgmann密封設計相近[8]。

3.2 靜環的同材質替換

原進口Burgmann密封的靜環基體材料為碳化硅,為增強密封端面的摩擦學特性[9],在密封端面噴涂一種高硬度的DLC涂層。靜環替換的最簡單方式就是采用同種材料即SiC+DLC進行替換,可以保持密封環的尺寸不變。采購產品有國外進口的,也有國產的。國外進口產品的特點是質量可靠,但采購周期長、價格昂貴;國產的SiC+DLC,SiC質量可以得到保證,但DLC的涂層質量不穩定[5],很難達到原始密封環的水平,而且運轉一段時間后容易出現局部脫落。

3.3 靜環的改造

從技術角度分析各廠家高壓干氣密封在設計上存在的差異,主要表現在:①以John Crane為代表的“硬對軟”(動環材料為硬質合金或碳化硅,靜環材料為石墨)設計;②以Burgmann、Flowserve為代表的“硬對硬”(動環材料為碳化硅或氮化硅,靜環材料為碳化硅表面噴涂DLC涂層)設計。兩種設計理念不同,技術關鍵點也相差甚遠,通常在15 MPa以下壓力時,兩種設計都可以滿足使用要求。限于靜環采用同材質修復難度較大及目前SiC表面噴涂DLC技術上的不穩定,在役管線密封工作壓力小于10 MPa,在這個壓力范圍內,“硬對軟”設計也是可以滿足使用的。

在滿足使用條件和性能的前提下,將靜環改造設計的維修方案對比John Crane和國內一些干氣密封廠家的干氣密封結構,結合實踐認為靜環采用高強度石墨材料也是可行的,石墨同樣具有較好的潤滑性。由于石墨與碳化硅材料的性能存在較大差異,石墨材料的彈性模量一般是20~40 GPa,而碳化硅材料的彈性模量可達420 GPa,在承受相同高壓時石墨產生的變形遠大于碳化硅,通常情況下“硬對軟”設計密封端面的泄漏量約是“硬對硬”的2~4倍,可通過靜環結構尺寸的優化進一步優化泄漏量。

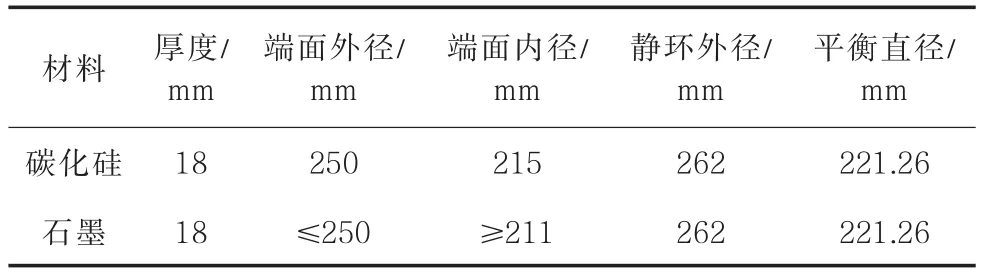

石墨替代的改造方案具體實施要求是:靜環材料采用石墨,靜環安裝拆卸接口尺寸與原碳化硅環一致。主要尺寸要求見表3。

表3 石墨與碳化硅環尺寸要求對比Tab.3 Comparison of graphite and silicon carbide ring size requirements

3.4 易損件的更換

在集裝式干氣密封中,彈簧加載的聚合物密封圈、O形圈、彈簧、定心圏簧、連接螺釘、鍵、銷等都屬于易損件,密封使用一個大修周期后都會存在一定的變形、失彈、疲勞、老化、磨損等缺陷,這些缺陷如不加以消除,可能會對密封下一個大修周期的穩定運行帶來不確定的風險,因此在密封修復過程中必須加以更換。

3.5 密封綜合性能數值模擬分析

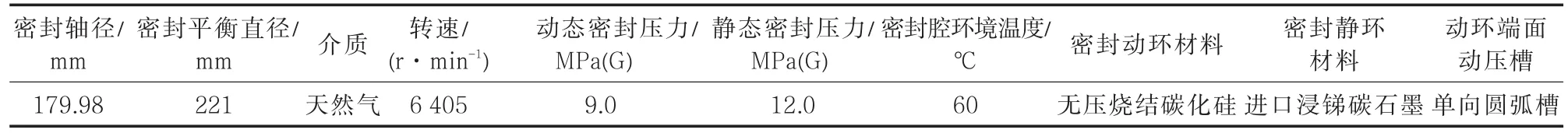

由于碳化硅與碳石墨的材料彈性模量差距大,為保證改變密封摩擦副配對方式后密封泄漏量與原密封相近,靜環升級改造須采用FEM有限元軟件進行重新優化設計。數值模擬基本參數見表4。

表4 數值模擬基本參數Tab.4 Basic parameters of numerical simulation

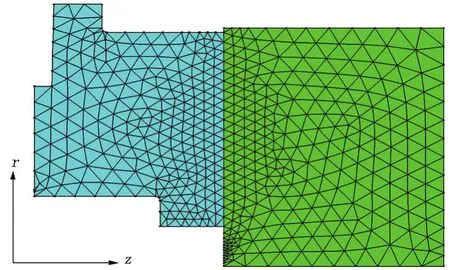

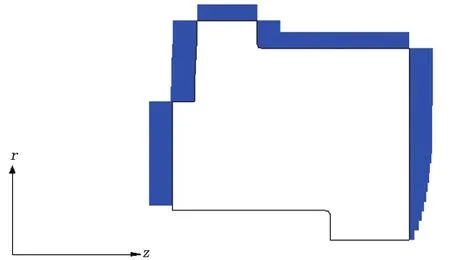

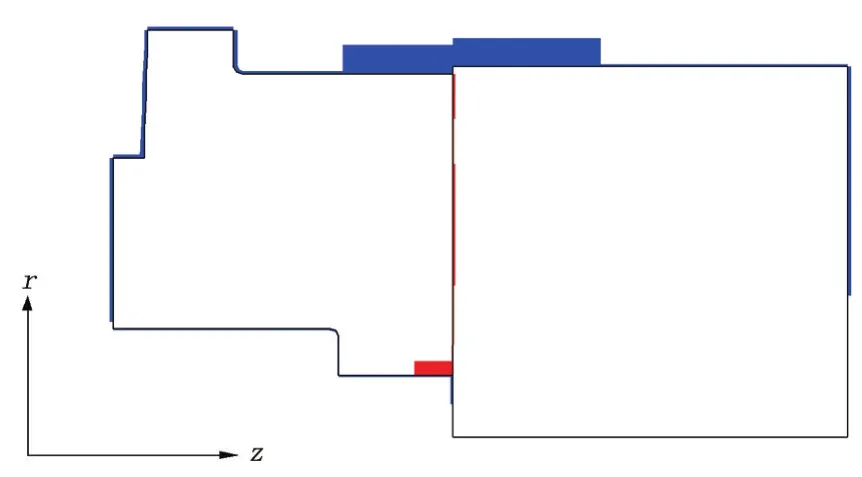

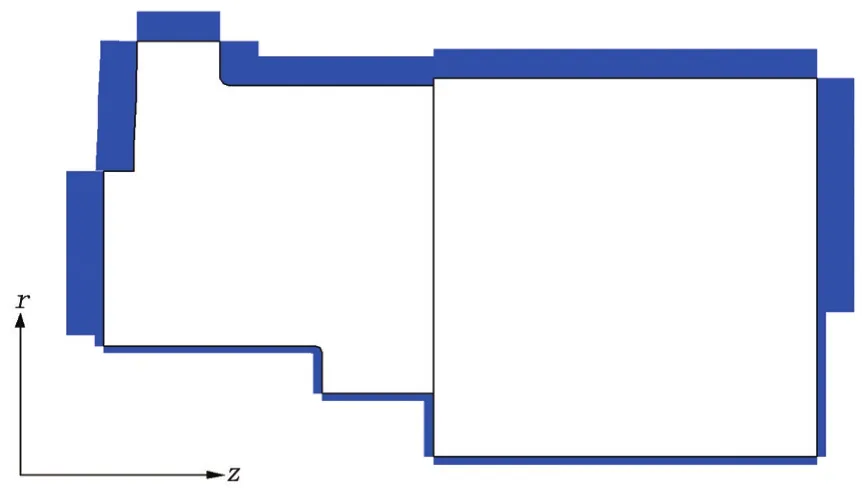

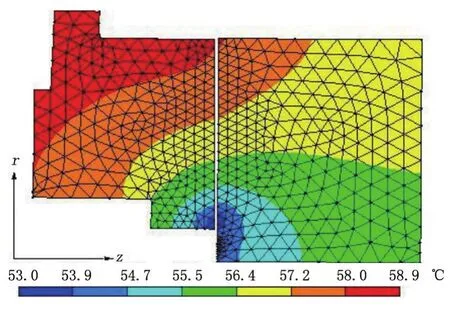

通過理論計算后進行建模,圖6是一級密封摩擦副建模的網格劃分圖[6],圖7為一級密封靜環壓力邊界條件,圖8為一級密封動環壓力邊界條件,圖9為一級密封摩擦副對流換熱和熱輸入邊界條件,圖10為一級密封摩擦副溫度邊界條件,圖11為一級密封動環端面槽型輪廓。

圖6 一級密封摩擦副建模網格劃分Fig.6 Meshing of first-stage seal friction pair modeling

圖7 一級密封靜環壓力邊界條件Fig.7 Pressure boundary conditions of first-stage stationary seal ring

圖8 一級密封動環壓力邊界條件Fig.8 Pressureboundaryconditionsoffirst-stagerotatingseal ring

圖9 一級密封摩擦副對流換熱和熱輸入邊界條件Fig.9 Boundary conditions of convection heat transfer and heat input of first-stage seal friction pair

圖10 一級密封摩擦副溫度邊界條件Fig.10 Temperature boundary conditions of first-stage seal friction pair

圖11 一級密封動環端面槽型輪廓Fig.11 End face groove profile of first-stage rotating seal ring

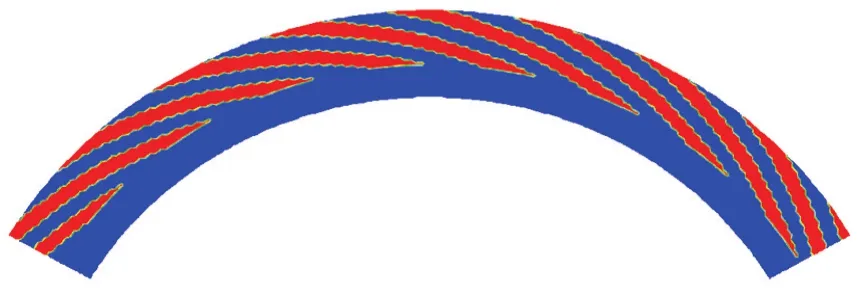

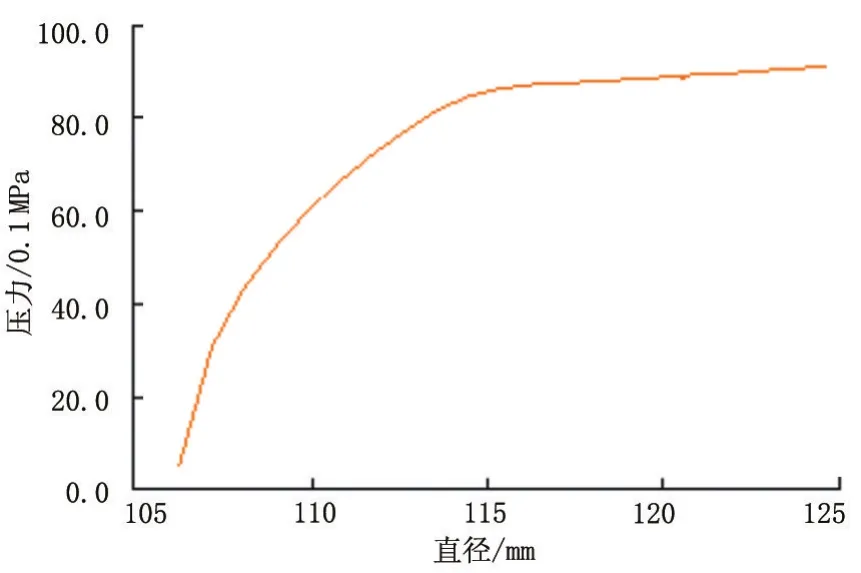

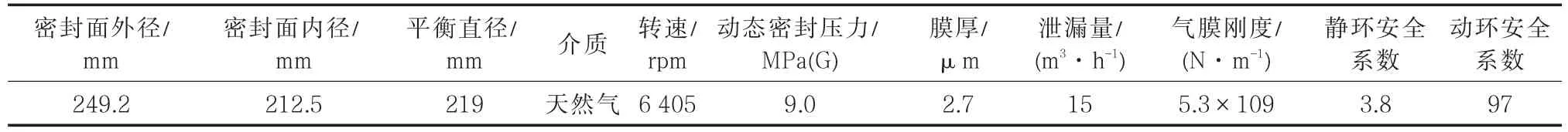

圖12 為一級密封腔壓力為9.0 MPa(G)、轉速為6 405 r/min條件下一級密封摩擦副總的變形及溫度分布,圖13為其工況下一級密封摩擦副端面徑向氣膜壓力分布,表5為一級密封設計參數及主要動態性能參數計算結果。

圖12 一級密封摩擦副總的變形及溫度分布( p=9.0 MPa(G), n=6 405 r/min)Fig.12 Total deformation and temperature distribution of firststage seal friction pair(p=9.0 MPa(G),n=6 405 r/min)

圖13 一級密封摩擦副端面徑向氣膜壓力分布( p=9.0 MPa(G), n=6 405 r/min)Fig.13 Radial gas film pressure distribution on the end face of first-stage seal friction pair(p=9.0 MPa(G),n=6 405 r/min)

表5 一級密封設計參數及動態性能計算結果Tab.5 Design parameters and dynamic performance calculation results of first-stage seal

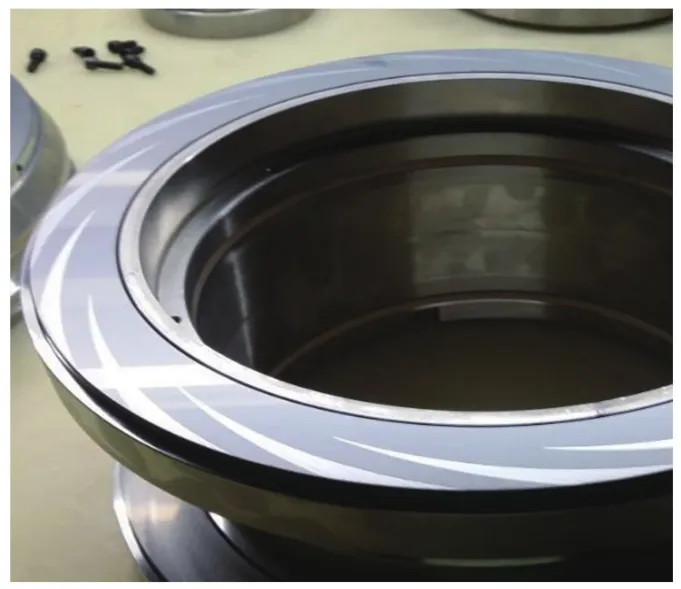

通過專業的分析軟件,在滿足接口尺寸和性能的前提下,通過不斷迭代最終確定了靜環的端面外徑和端面內徑尺寸,同時也對靜環升級改造后的密封泄漏量進行了預估。綜合來看,尺寸滿足要求,密封泄漏量也滿足替代要求,石墨替代的方案從理論上是可行的;同時,也對動環槽型參數進行了迭代優化,進一步優化確定了槽型參數(廠家出于保密原因不能提供)。根據優化后的理論數據,對動環流體動壓槽進行了加工(圖14和圖15),設計制造了石墨材料的靜環,密封整體組裝后還需通過試驗驗證真實性能。

圖14 burgmann動壓槽Fig.14 Burgmann dynamic pressure groove

圖15 修改后的動壓槽型Fig.15 Modified dynamic pressure groove shape

4 維修后產品出廠試驗

4.1 旋轉組件動平衡校核

密封在修復過程中,一般需要對動環密封面進行研磨、拋光和重新刻槽;旋轉金屬件如軸套、中間套、壓緊套可能會有局部加工打磨處理;另外,連接旋轉金屬件的易損件螺釘也需要進行更換,圈簧更換后動環同心度也會發生一些變化。由于上述原因,密封旋轉組件的質量分布可能會發生一些小的變化,因此必須對旋轉組件的動平衡狀況進行校核,精度等級滿足ISO 1940標準G2.5等級的要求。

4.2 集裝式密封的出廠性能試驗

修復后的密封能否達到與原密封相近的性能要求,必須通過模擬現場壓力、轉速的出廠試驗來測試。出廠試驗規范要求執行API617—2014標準。試驗過程中,需要重點關注的是密封在控制點的泄漏量,包括最大靜態壓力下的靜態泄漏量和在最大連續轉速、最大動態密封壓力下的動態泄漏量;觀測密封試驗后的解體情況,注意密封面有無磨損、輔助密封圈有無變形、金屬件間有無碰磨。一旦異常情況出現,必須分析原因,消除一切可能的隱患。試驗內容包括一級密封靜態試驗、二級密封靜態試驗、一級密封動態試驗、二級密封動態試驗、超速試驗、啟停試驗、目測檢查、確認試驗等,實驗數據見表6。

4.2.1 靜壓試驗

一級密封氣加壓到密封最大靜態設計壓力12.0 MPa,維持至少10 min然后減小該壓力到最大規定的靜態密封氣體壓力的75%(9.0 MPa)、50%(6.0 MPa)和25%(3.0 MPa)。保持在各壓力水平并記錄密封泄漏量。維持一級密封壓力在12.0 MPa,調整二級密封氣加壓到密封最大靜態壓力12.0 MPa,維持至少10 min,然后減小該壓力到最大規定的靜態密封氣體壓力的75%(9.0 MPa)、50%(6.0 MPa)和25%(3.0 MPa)。保持在各壓力水平并記錄密封泄漏量。

4.2.2 動壓試驗

調整一級密封氣壓力至最大動態設計壓力9.0 MPa(G),啟動電動機,轉速從0升到最大連續轉速6 405 r/min并運行至少15 min,一級泄漏維持正常背壓0.15 MPa,每5 min記錄數據。將轉速繼續增大到跳閘轉速6 725 r/min,穩定運轉15 min后,每5 min記錄數據。將轉速再次降低到最大連續轉速6 405 r/min,穩定運轉60 min,每5 min記錄數據。調整二級密封壓力至最大動態設計壓力9.0 MPa(G),運行15 min,每5 min記錄數據。

4.2.3 啟停試驗

保持一級密封壓力為9.0 MPa(G),進行連續兩次啟停試驗,要求轉速快速升至跳閘轉速6 725 r/min然后降低轉速到最大連續轉速 6 405 r/min。保持5 min并記錄在靜止和轉速下的數據。

4.2.4 目測檢查

將試驗后的密封拆卸下來,確保關鍵零件有配對標記。對密封進行解體,檢查密封面和零部件的磨損情況以及密封環的表面質量,密封環表面質量應與試驗前一致,密封面允許有不明顯及不影響使用性能的劃痕。記錄檢查情況,重新組裝密封。

表6 維修后干氣密封端面泄漏量Tab.6 Leakage amount of dry gas seal end face after maintenance

4.2.5 確認試驗及結論

密封裝入試驗臺,重復靜態試驗,泄漏量應滿足技術要求。試驗后,干氣密封泄漏量滿足要求,解體后,密封端面無擦痕,方案可行。

5 結束語

通過對長輸管線壓縮機Burgmann干氣密封技術分析,探討了“硬對硬”和“硬對軟”兩種維修方案的可行性。采用改變密封摩擦副配對方式,由原來的“硬對硬”改為“硬對軟”設計修復的甘肅省古浪壓氣站Burgmann干氣密封,在某工廠進行了維修和出廠試驗,試驗的動靜態泄漏量指標與原密封相近,密封解體后,一級密封和二級密封的密封面無任何磨損,表明修復后的密封綜合性能良好。另外,采用原始密封摩擦副配對方式(SSiC對SSiC+DLC)修復的柳園、酒泉、金昌、雅滿蘇等站Burgmann干氣密封,也都進行了維修和出廠試驗,試驗的動靜態泄漏量指標與原密封相近,密封解體后,一級密封和二級密封的密封面無任何磨損,表明修復后的密封綜合性能良好。下一步需要繼續關注修復后的密封在現場的實際使用情況,尤其是多次啟停后密封運行的穩定性,進一步跟蹤兩種維修方式的優劣,不斷進行密封性能優化。