汽輪機葉片腐蝕水蝕原因分析及防范措施

徐世斌,黃偉

(中國電建集團湖北工程有限公司,湖北 武漢 430040)

隨著我國電站汽輪機向著大容量、高參數(shù)的方向發(fā)展,葉片的安全性、可靠性顯得尤為重要。葉片的腐蝕和水蝕,對汽輪機運行的熱經(jīng)濟性和安全可靠性影響較大。腐蝕對汽輪機性能的影響主要取決于腐蝕的程度和引起的表面粗糙度的變化,腐蝕還能改變動、靜葉的型線、氣動性能和軸向推力;末級葉片的水蝕會使動、靜葉柵的氣動性能惡化,級效率降低,水蝕形成的鋸齒狀毛刺造成應(yīng)力集中和葉型根部截面積減小,影響葉片的振動特性,削弱葉片的強度,增加末級葉片斷裂的危險性,對汽輪機的安全運行造成威脅。葉片發(fā)生腐蝕和水蝕后,若不及時采取措施進行處理,長期運行導(dǎo)致?lián)p傷擴大、葉片斷裂,輕則機組振動加劇,強迫停機,更換轉(zhuǎn)子葉片或?qū)D(zhuǎn)子進行返廠處理;重則機組動、靜部件摩擦,產(chǎn)生不平衡振動,導(dǎo)致事故擴大,甚至整臺機組損壞,造成重大經(jīng)濟損失。尤其在電力供需不平衡時,汽輪機偏離

設(shè)計工況長期運行,即長期處于低負荷運行狀態(tài)或反復(fù)啟停,由于設(shè)計、制造、安裝、檢修及運行等各種原因引起的葉片損傷故障便會暴露出來。因此,有必要對葉片腐蝕及水蝕產(chǎn)生的原因、機理進行分析,并制定針對性的防范措施,對于指導(dǎo)汽輪發(fā)電機組的安全、經(jīng)濟運行,防止運行事故的發(fā)生具有重要意義。本文以額定出力為110MW 的某海外火電項目為例,針對汽輪機大修中發(fā)現(xiàn)的高壓葉片腐蝕現(xiàn)象和低壓轉(zhuǎn)子末級動葉片水蝕現(xiàn)象,通過收集、統(tǒng)計運行數(shù)據(jù),分析其產(chǎn)生的原因和機理。

1 機組概況

1.1 汽輪機技術(shù)規(guī)范

型號:N110-8.83 型

額定功率(THA 工況):110MW

額定蒸汽參數(shù):

(1)主汽門前蒸汽壓力:8.83MPa;

(2)主汽門前蒸汽溫度:535℃;

(3)背壓:8.2kPa

主蒸汽流量:414.05t/h

給水溫度(THA 工況):229.2℃

額定轉(zhuǎn)速:3000r/min;

回?zé)岢槠墧?shù):共7 級非調(diào)整抽汽,2 級高加,1 級除氧,4 級低加。

1.2 汽輪機結(jié)構(gòu)形式

高溫、高壓、雙缸雙排汽、單軸、凝汽式汽輪機。通流級數(shù)共26 級,其中高壓缸1 調(diào)節(jié)級+15 壓力級,低壓缸2×5 壓力級。

2 葉片損傷概況

機組于2016 年7 月啟動,2016 年11 月投產(chǎn),2018 年6 月汽輪機揭大蓋檢修。揭缸后,發(fā)現(xiàn)高壓缸靜葉、動葉腐蝕嚴重,低壓轉(zhuǎn)子正、反第五級動葉進汽邊、出汽邊存在嚴重的水蝕現(xiàn)象,見圖1 ~4。

圖1 高壓轉(zhuǎn)子腐蝕

圖2 高壓隔板腐

圖3 低壓第五級動葉進汽邊水蝕

圖4 低壓第五級動葉出汽邊水蝕

3 高壓葉片腐蝕原因分析

3.1 高壓缸通流部分材料調(diào)查

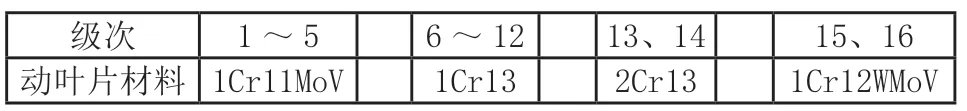

本機組高壓隔板、靜葉片、動葉片材料如表1、2 所示。研究顯示,金屬材料Cr 的含量超過12%,則該金屬材料具有良好的耐腐蝕性。表1、2 顯示高壓隔板、靜葉片、動葉片材料Cr的含量均低于12%,屬于抗腐蝕性能較差的材料,易在有氧化劑和活性離子的環(huán)境中發(fā)生腐蝕現(xiàn)象,即高壓通流部分材料自身的屬性決定了當外在條件滿足時,腐蝕現(xiàn)象必然發(fā)生。

表1 高壓隔板材料

表2 高壓動葉片材料

3.2 腐蝕產(chǎn)生的機理

機組在正常運行時,流經(jīng)高壓缸通流部件的介質(zhì)為過熱干蒸汽,在高溫條件下會在缸內(nèi)各部套金屬表面形成一層鈍化保護膜,通常不會發(fā)生腐蝕現(xiàn)象。但是在機組啟停過程中和停機期間,熱力系統(tǒng)未及時疏水或存在疏水死角,汽缸內(nèi)各部套金屬表面會形成一層水膜;正常運行過程中積累在動、靜葉上的鹽類物質(zhì),與殘存在缸內(nèi)的水分本身含有的活性離子和氧以及因汽缸各部套不嚴密而進入缸體內(nèi)部的空氣,在處于水環(huán)境中的金屬表面發(fā)生電化學(xué)反應(yīng):

陽極反應(yīng):Fe-2e →Fe2+

陰極反應(yīng):2H2O+O2+4e →4OH-

電化學(xué)反應(yīng)的生成物之間也會發(fā)生反應(yīng):Fe2++OH-+O2→Fe2O3+H2O

上述電化學(xué)反應(yīng)就是腐蝕發(fā)生的過程。

3.3 機組運行期間的汽水品質(zhì)調(diào)查

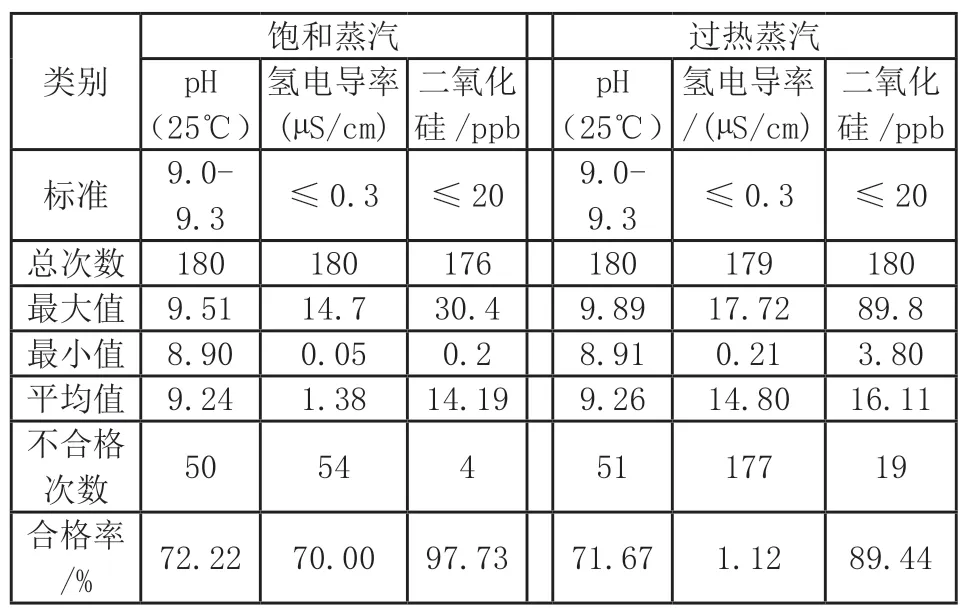

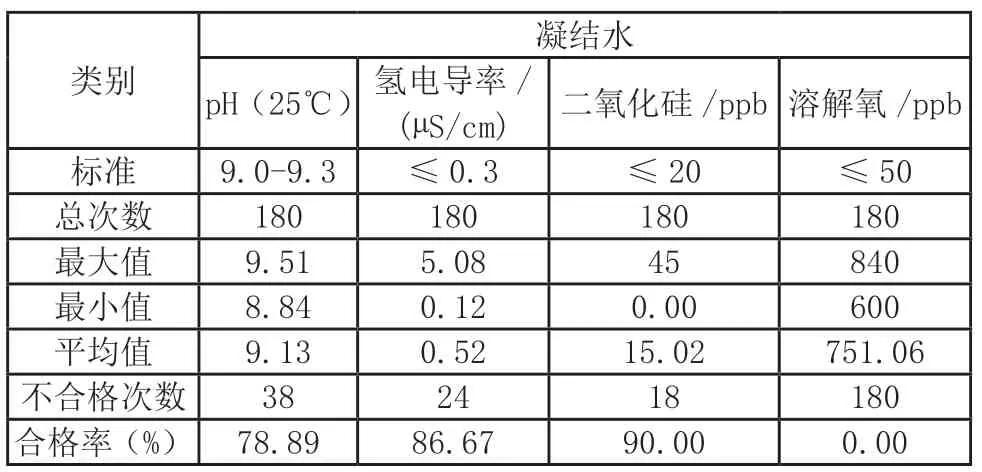

經(jīng)統(tǒng)計分析典型月份機組熱力系統(tǒng)水、汽質(zhì)量,如表3~5 所示。

表3 2018 年6 月熱力系統(tǒng)化學(xué)運行日志蒸汽質(zhì)量統(tǒng)計分析表

表4 2018 年6 月熱力系統(tǒng)化學(xué)運行日志水質(zhì)分析質(zhì)量統(tǒng)計表(一)

從表3 ~5 不難看出,給水溶解氧平均值達到320.44ppb,超過指標值≤7ppb 約44 倍,且不合格率100%;凝結(jié)水溶解氧平均值達到751.06ppb,超過指標值≤50ppb 約14 倍,且不合格率100%;過熱蒸汽氫電導(dǎo)率平均值14.8μS/cm,超過指標值≤0.3μS/cm 約48 倍,且不合格率98.88%。

表5 2018年6月熱力系統(tǒng)化學(xué)運行日志水質(zhì)分析質(zhì)量統(tǒng)計表(二)

另外,機組頻繁啟停、長期低負荷運行,更易發(fā)生腐蝕現(xiàn)象。經(jīng)調(diào)查機組2016 年7 月啟動至2018 年7 月停機檢修的運行記錄,發(fā)現(xiàn)該機組計劃和非計劃啟停次數(shù)41 次,且數(shù)次停機時間在20 天以上,給高壓靜葉、動葉發(fā)生腐蝕提供了充足的時間。

在水、汽品質(zhì)差,即給水溶解氧、過熱蒸汽氫電導(dǎo)率長期嚴重超標的情況下,機組反復(fù)啟停,導(dǎo)致上述電化學(xué)反應(yīng)反復(fù)進行,當電化學(xué)腐蝕進行到一定程度時,動、靜葉表面即使在高溫過熱蒸汽的作用下也很難形成鈍化膜。失去鈍化膜的保護后,動、靜葉在高溫高壓的條件下,受到含氧量和氫電導(dǎo)率均嚴重超標的過熱蒸汽的作用,導(dǎo)致動、靜葉迅速腐蝕。

4 低壓轉(zhuǎn)子末級葉片水蝕原因分析

低壓轉(zhuǎn)子末級葉片采用已有成熟運行經(jīng)驗的660mm 葉片,為防止水蝕,末級動葉片進汽側(cè)頂部在出廠前采用高頻淬火處理,以提高末級葉片抗水蝕強度。但本次汽機大修中,低壓正、反第五級動葉片進汽邊和出汽邊均仍發(fā)生了嚴重的水蝕現(xiàn)象(見圖3、4),水蝕形成的毛刺靠近葉頂,長度超過葉片高度的1/2。

水蝕現(xiàn)象本質(zhì)上是運動的水滴撞擊葉片表面的一種能量轉(zhuǎn)換過程,高速運動的水滴撞擊金屬的表面形成很大的瞬時作用力,作用力的大小取決于水滴的質(zhì)量、相對速度和撞擊的角度,當瞬時作用力超過金屬材料的屈服強度時,就會在其表面造成殘余變形。水滴的重復(fù)撞擊在金屬表面會逐漸發(fā)展成為微觀的裂紋,并逐步擴大,導(dǎo)致金屬顆粒的大量脫落,從而形成宏觀上的水蝕現(xiàn)象。

4.1 低壓轉(zhuǎn)子末級葉片進汽邊水蝕產(chǎn)生機理

汽輪機在啟、停過程中及低負荷運行時,進汽量急劇減少,在低壓部分,當蒸汽膨脹到濕度為3%左右時,出現(xiàn)微米級的小水滴。這些小水滴在流經(jīng)靜葉柵時,有的聚集在靜葉片出汽邊,有的聚集在內(nèi)弧的凹面,并逐漸連成水膜,當水膜發(fā)展到一定的面積和厚度,就會被汽流撕裂,形成數(shù)十甚至數(shù)百微米的大水滴,以不同的速度和方向撞擊到動葉片進汽邊。在低壓末級,水滴密集,且水滴尺寸大、水滴與汽流的相對速度也大,這些高能量的密集水滴從切線方向撞擊到末級動葉進汽邊背弧,在汽流的切向分力和轉(zhuǎn)子回轉(zhuǎn)運動產(chǎn)生的離心力作用下,造成動葉片外緣的侵蝕破壞。因此,汽輪機在啟、停過程中及低負荷運行時,從末級靜葉柵出汽邊因水膜撕裂形成的大直徑水滴是造成末級動葉片進汽邊水蝕的主要原因。

4.2 低壓轉(zhuǎn)子末級葉片出汽邊水蝕產(chǎn)生機理

汽輪機低負荷運行時,工況變化最大的是低壓轉(zhuǎn)子末級葉片。機組的功率越大,低壓級子午流道擴張角越大,葉高越高,當機組偏離設(shè)計工況低負荷運行時,容積流量相對設(shè)計工況急劇減小,流場參數(shù)的變化也越大。低壓末級葉片在小流量、真空狀態(tài)下運行時,實際流場相對原設(shè)計流場發(fā)生較大的變化,葉片根部出現(xiàn)較大的負反動度,末級葉片的熱力參數(shù)沿葉高重新分布,動葉柵根部的汽流和靜葉柵頂部的汽流脫離,形成倒渦流,通流汽道只有部分汽流通過。負荷越低,流量越小,倒渦流區(qū)越大,分離的相對高度也越大。在機組啟動和并網(wǎng)初期,倒渦流甚至擴大到整個排汽缸。末級動葉片后汽流濕度大,蒸汽中有大量的水滴,回流的蒸汽攜帶著這些水滴撞擊在高速旋轉(zhuǎn)的末級動葉片出汽邊上,形成鋸齒狀毛刺,造成動葉片出汽邊水蝕。

經(jīng)調(diào)查運行日志,本項目汽輪發(fā)電機組因多種原因,兩年運行時間內(nèi),累計啟停40 余次,啟停頻率過高;并且在運行過程中,80%以上的時間處于30%~60%低負荷區(qū)間。長期偏離設(shè)計工況低負荷運行,低壓缸蒸汽參數(shù)低、流量小、排汽濕度大,導(dǎo)致低壓轉(zhuǎn)子末級葉片進汽邊和出汽邊嚴重水蝕。另外,結(jié)合表3 ~5 對汽水品質(zhì)的調(diào)查結(jié)果,蒸汽中含氧量和腐蝕性粒子嚴重超標,對低壓通流部件存在腐蝕作用。濕蒸汽的侵蝕作用和腐蝕作用,引起末級葉片的安全可靠性明顯降低。

5 結(jié)語

汽輪機通流部件腐蝕的主要原因:(1)汽、水品質(zhì)不達標,尤其是給水、凝結(jié)水含氧量超標,過熱蒸汽氫電導(dǎo)率超標;(2)機組頻繁啟停,特別是長期停機后熱力系統(tǒng)疏水不完全并未采取針對性的防護措施,頻繁啟停會加速通流部件腐蝕;(3)通流部件材料耐腐蝕性能,當金屬材料Cr 含量低于12%時,抗腐蝕能力較差。

汽輪機低壓末級葉片水蝕的主要原因:(1)機組頻繁啟停,導(dǎo)致末級葉片工況變化大;(2)長期偏離設(shè)計工況低負荷運行,低壓缸蒸汽參數(shù)低、流量小、排汽濕度大;(3)汽水品質(zhì)不佳,使末級葉片受到高速水滴侵蝕和腐蝕雙重作用。

為保證汽輪機安全、經(jīng)濟運行,避免機組運行過程中產(chǎn)生高壓通流部件腐蝕,要嚴格執(zhí)行《火力發(fā)電廠水汽化學(xué)監(jiān)督導(dǎo)則》(DL/T561-2013),確保機組正常運行后水汽質(zhì)量符合《火力發(fā)電機組及蒸汽動力設(shè)備水汽質(zhì)量》(GB/T 12145-2016)的各項規(guī)定,防止因水汽質(zhì)量劣化引發(fā)設(shè)備事故。停機期間,要檢查汽機本體和與之相連的熱力系統(tǒng)的疏水情況,確保疏水及時、徹底,對于通流部件金屬材料Cr 含量低于12%的機組,由于其耐腐蝕性差,長期停機時,要研究制定相應(yīng)的防腐蝕措施,防止發(fā)生腐蝕。為防止低壓轉(zhuǎn)子末級葉片發(fā)生嚴重水蝕,除保證水汽質(zhì)量符合GB/T 12145-2016 的要求外,要避免機組頻繁啟停,同時減少低負荷運行時間,盡可能多地使機組按設(shè)計工況運行。