S13Cr110油管表面抗應力腐蝕開裂性能研究

謝俊峰,薛艷,李巖,趙國仙,呂拴錄,李丹平,馬磊,宋洋

1.中國石油塔里木油田分公司 油氣工程研究院(新疆 庫爾勒 841000)

2.西安摩爾石油工程實驗室股份有限公司(陜西 西安 710065)

3.西安石油大學材料 科學與工程學院(陜西 西安 710065)

S13Cr110油管在特定環境中容易發生應力腐蝕和腐蝕疲勞失效,許多學者已做了大量失效分析工作[1-4],但就油管表面氧化膜對應力腐蝕開裂性能的影響研究并不多。2016年11月國內某油田KXS8-2井油管外壁發生開裂,采用NACE TM 0177—2016標準[5]中的C環法(該方法可在保持油管表面原始狀態下進行試驗),模擬失效井腐蝕工況,研究油管表面氧化膜對SCC的影響,進一步分析該井油管開裂的機理及原因,并提出相應的改進措施。

1 試驗方法

1.1 試驗過程

模擬試驗采用NACE TM 0177—2016標準中的C環法。C環試樣為3/4圓環,外表面保持原始表面狀態,同時增加對比試驗,對比試樣為光滑試樣,即去除表面原始缺陷或氧化膜,表面光潔度為0.81μm。C環試樣尺寸如圖1所示。模擬試驗條件見表1。

圖1 C環試樣尺寸

表1 SCC模擬試驗條件

C環試樣加載撓度計算公式如下[2]:

式中:D為C環檢測試樣和螺栓孔之間的撓度,mm;d為C環試樣的外徑,mm;t為試樣厚度mm;S為要求的外表面加載應力,Pa;E為彈性模量,Pa。

將加載后的試樣相互絕緣放入高壓釜內的腐蝕介質中。通入高純氮10 h除氧,然后,升溫升壓到設計要求(表1)。試驗結束后將試樣表面用蒸餾水沖洗去除腐蝕介質。用機械方法清理SCC試樣表面腐蝕產物,C環試樣用SZ61型體視顯微鏡(放大到10倍)觀察試樣表面形貌,必要時采用橫截面金相法觀察裂紋起源和類型。

1.2 試驗材質

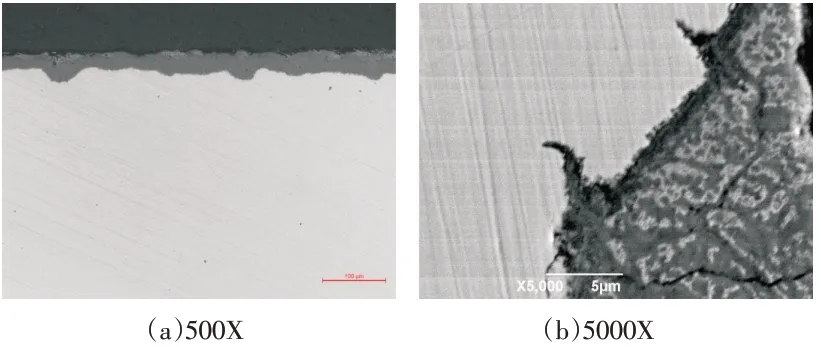

試驗所用材質取自Φ88.90×6.45mm的S13Cr110馬氏體不銹鋼油管。油管內壁經噴砂處理,外壁為熱軋制表面。圖2為油管外壁表面及截面微觀形貌。由圖2(a)可見,油管外壁表面較干凈,與基體連接處有一層產物層附著,采用能譜分析和X射線衍射分析(圖3),確定該層產物主要為高溫氧化產物FeCr2O4和Fe2O3,即油管外表面存在氧化膜。在高倍電鏡下觀察(圖2(b)),該層氧化膜底部存在微小裂紋(原始缺陷)。這些微小裂紋是熱軋S13Cr110油管自有的,其尖端會形成應力集中,促進SCC裂紋的形核,導致油管在使用過程中發生腐蝕開裂。

圖2 油管外壁截面微觀形貌

圖3 外壁產物層能譜分析和X射線衍射分析結果

2 試驗結果

2.1 氧化膜對抗SCC性能的影響試驗

圖4和圖5分別為模擬180℃無氧完井液環境(完井液組分為97%~99%焦磷酸鉀+1.8%~2.0%鉻酸鉀,密度1.4g/cm3,pH=11),在加載90%YSmin應力條件下,帶氧化膜和光滑表面C環試樣抗SCC性能評價試驗結果。由圖4可見,試驗后帶氧化膜C環試樣有局部腐蝕坑,坑底未見樹枝狀分支裂紋存在。形成局部腐蝕坑的原因是油管表面氧化膜去除不徹底,其在高溫高pH值溶液中發生溶解反應。在使用過程中,會導致局部脫落,促進點蝕萌生,而通過局部陽極溶解在材料表面形成點蝕坑,點蝕坑的形成對應力腐蝕起著促進作用,容易誘發油管產生SCC裂紋。因此,表面存在氧化膜的S13Cr110油管在高溫、高pH值的完井液中SCC敏感性高。由圖5可見,光滑表面(即去除表面原始氧化膜等缺陷后)的C環試樣未發現局部腐蝕坑和SCC裂紋。光滑C環試樣在高溫高pH值的完井液中SCC敏感性低。所以是否含有氧化膜是S13Cr110油管發生應力腐蝕開裂的重要影響因素。

圖4 帶氧化膜C環試樣SCC試驗結果

圖5光滑表面C環試樣SCC試驗結果

2.2 S13Cr110油管失效原因及機理分析

圖6 為該井失效油管外表面及截面裂紋形貌。由圖6可見,所有裂紋均起源于油管外壁局部腐蝕坑,呈“樹枝狀”,具有典型的SCC裂紋形貌特征,在主裂紋周圍存在大量次生裂紋,裂紋擴展方式為穿晶和沿晶。

圖6失效油管外壁表面宏觀形貌及截面裂紋微觀形貌

圖7 為失效油管外表面產物微觀形貌及面掃描元素分析結果。由圖7可見,表面產物出現分層現象,其中第一層產物非常疏松,主要富集Ca、P元素,第二層產物呈灰白色,比較致密,富集Cr和O元素,第三層產物主要富集P、O、Fe元素。對不同層產物進行能譜分析及微區X衍射分析,結果表明最外層產物主要為Ca3(PO4)2,第二層產物為氧化膜FeCr2O4和CrOOH,腐蝕產物層上層為FeOOH和Fe3(PO4)2,下層為Fe3O4和Fe3(PO4)2。

圖7 外壁產物微觀形貌及截面掃描元素分析結果

以上失效油管分析結果表明,S13Cr110油管發生應力腐蝕開裂,裂紋起源于外壁局部腐蝕坑處,外表面有鐵的氧化物產物生成。經調研該井在生產過程中不間斷地向油套環空中注入未除氧的完井液,說明S13Cr110油管外壁處于含氧的完井液環境中。其腐蝕機理如下:

未去除表面氧化膜的馬氏體不銹鋼在含O2的高pH完井液中腐蝕過程如圖8所示。腐蝕初期發生如下反應:

同時,完井液中的鉻酸鉀(K2CrO4,質量分數一般不超過2%)具有強氧化性,可以把磷酸亞鐵Fe3(PO4)2氧化成磷酸鐵FePO4,也可使Fe2+氧化生成FeOOH,發生如下反應:

在腐蝕反應后期,FeOOH腐蝕產物形成后,對基體金屬的離子化將起到強氧化劑的作用(自催化作用),促進金屬腐蝕。發生如下反應:

以此形成外層為FeOOH、內層為Fe3O4的腐蝕產物層。在基體和內層Fe3O4腐蝕產物膜界面發生陽極反應(見反應式1),金屬發生腐蝕,在內層Fe3O4腐蝕產物膜和外層FeOOH腐蝕產物膜界面,發生陰極反應(見反應式5),即腐蝕產物膜內發生還原反應,腐蝕產物膜參與陰極反應過程。腐蝕產物的不斷生長,其造成的膜應力不斷增大,在其他應力共同作用下(包括運行工作應力、關井瞬間壓力波動產生附加應力、管柱本身存在殘余應力和溫度變化產生的應力等),SCC裂紋在腐蝕產物膜層下的腐蝕坑處萌生和擴展,導致S13Cr110油管發生應力腐蝕開裂。

圖8 S13Cr110油管在含氧的高pH完井液中的腐蝕過程

2.3 含氧環境下S13Cr110抗SCC性能驗證試驗

圖9 為模擬180℃含氧完井液環境,在加載90%YSmin應力條件下,帶氧化膜C環試樣抗SCC性能評價試驗結果。由圖9可見,試驗后所有試樣均未發生斷裂。在掃描電鏡下觀察試樣截面發現腐蝕產物層下存在微小裂紋,裂紋呈“樹枝狀”(圖9(b)),具有典型的SCC裂紋形貌特征[8-10]。模擬試驗結果與現場失效油管情況吻合。即表面帶氧化膜的S13Cr110油管在含氧的完井液環境中發生應力腐蝕開裂。

圖9 含氧完井液中S13Cr110 SCC試驗結果

3 措施

為了改善S13Cr110油管在含氧完井液中的抗SCC性能,應采用抗SCC的環空保護液并嚴格除氧,或者提高油管表面質量。API SPEC 5CT—2011及ISO 8501-1—2007標準[11-12]對不銹鋼管材表面的質量控制都有嚴格的規定,即作為驗收標準的級別要求為Sa2.5級(管體表面應不可見氧化膜)。ISO 13680—2008規定耐蝕油管內壁應用酸洗或噴砂處理[13],但沒有規定油管外壁酸洗或噴砂處理。目前,對耐蝕合金油管內壁采用噴砂處理,可有效去除內壁存在氧化膜和原始缺陷,而且已經收到良好的防腐效果,但去除油管外壁氧化膜需要花費的成本很高,用戶應當依據自己的具體工況條件和油管失效形式來決定是否去除外壁氧化膜。

4 結論

1)外壁存在氧化膜的S13Cr110油管在含氧的完井液環境中發生應力腐蝕開裂。

2)外壁存在氧化膜的S13Cr110油管SCC敏感性比去除氧化膜的更高。

3)外壁去除氧化膜有利于預防應力腐蝕開裂,但并不能完全解決SCC問題,而且去除油管外壁氧化膜成本較高,需要結合實際情況決定是否去除。