基于順煤流節能的優化控制研究

高立斌

(晉城煤業集團寺河煤礦二號井, 山西 晉城 048019)

1 前言

上料前一次性啟動所有輸送設備的運輸方式無形中帶來了一定的資源空置,若按照輸送煤料的方向順序啟動設備不僅能夠有效地縮短空載時間,降低無功能耗,也能夠有效地減低設備損耗[1-2]。

2 順煤流節能控制原理

帶式輸送機的速度控制是通過預測相應的膠帶容量匹配速度,然后通過交流電機變頻調節帶速,合理設置最小加速度時間以提高整個帶式輸送機系統的能效。而通常的煤料輸送系統運行中,經常出現由于輸送機運行參量設置不合理導致的能效低下的現象。

因此,通過膠帶速度與輸送帶容量的優化匹配,最大限度地提高輸送帶材料的橫截面積,這就是對輸送帶速度的控制。

當運量確定時,只考慮主要因素,系統所需功率和輸送速度是線型關系。如果帶式輸送機的速度較小時,可以降低帶式輸送機的功耗,從而滿足節能降耗的要求。最大速度的傳送帶可以調節材料的橫截面積,如果繼續減少帶速,從而達到最大橫截面積的帶式輸送機皮帶材料速度最低的速度,以獲得最佳的輸送速度。進一步地換算到驅動電機的工況,就能夠準確地確定煤流輸送中的最優控制點。

3 節能總體設計

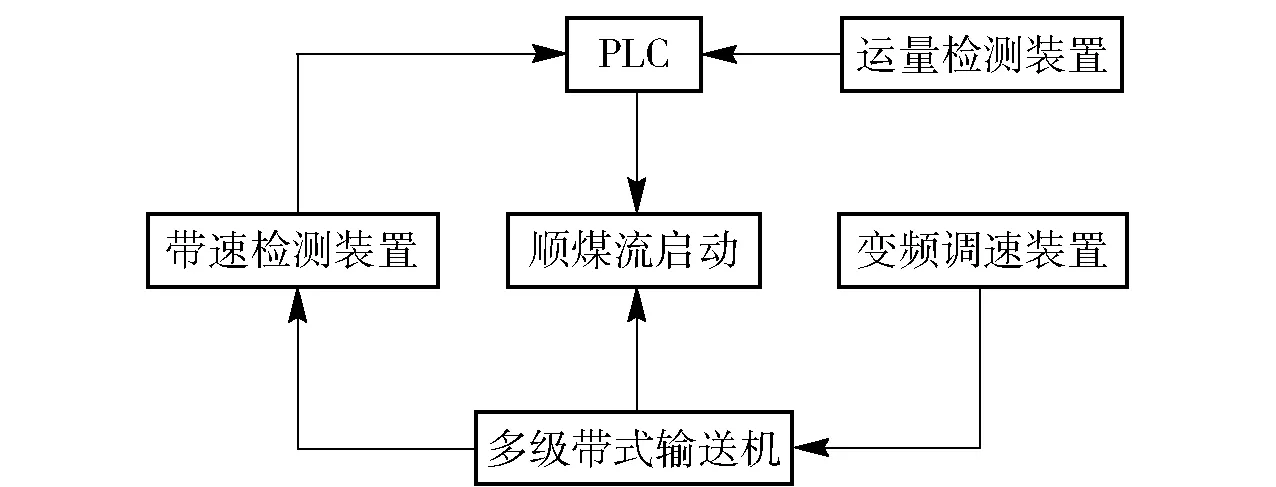

由于煤炭生產的特殊情況,帶式輸送機長時間不能滿載。有時空載時,輸送機帶速恒定負載遠低于標準值。帶式輸送機一直在非最佳點運行,不僅浪費資源而且可能影響電機的性能和壽命[3]。另外,傳統的多級帶式輸送機是根據煤的反向流動模式依次啟動的,這大大增加了空載運行時間[4]。鑒于此,基于多級帶式輸送機速度控制的節能技術有助于改善這一狀況,具體節能控制的結構如圖1所示。

圖1 節能控制的結構框圖

首先在輸煤系統實際啟動前,通過激光掃描獲得實時輸送值,并將流量值的信號發送給控制器,實現帶速度流量的實時匹配,以建立控制器控制程序中皮帶速度與流量的梯形匹配模型。最終,帶式輸送機運行速度在變化中和輸送流量相匹配,以保證帶速最低,實現最好的節能效果[5]。具體通過由編碼器實時檢測帶式輸送機速度,并將速度信號送給控制器。

同時,將帶速控制在每個穩定階段設定的皮帶速度,以避免發生溢流。帶式輸送機的速度控制產生一個閉環,提高控制精度[6]。在調整速度的過程會涉及所有的啟動、穩定、停止等階段,以檢測速度的變化,并確保它大于皮帶的速度,以防各種各樣的問題。當帶式輸送機上皮帶變軟時,為軟啟動階段,該階段不管是否會達到帶式輸送機的穩定運行的速度大小。

對于不同的運輸方式,帶式輸送機的運行速度與運量相匹配,滿足煤料輸送的要求。當多級帶式輸送機采用分流煤流的起動方式時,在帶式輸送機的啟動階段消除了帶式輸送機的空載運行,從而節省了大量的電能。以多級流速控制的帶式輸送機啟動方式能夠節能,降低煤炭輸送能耗并提高帶式輸送機工作效率。

4 順煤流節能技術的實現

如圖2所示為常見的煤料輸送系統的運行圖。根據從左到右的運輸方向,各層帶式輸送機依次定義為1號、2號、3號、4號。從左手邊帶式輸送機起,在帶的末端設置檢測區域并安裝的激光掃描儀,通過控制箱,計入帶式輸送機的流量Qx。

圖2 簡化煤流輸送系統

根據實際輸煤情況,1號帶式輸送機以標稱速度運行,輸送距離為L0。2~4號輸送機可由相同的頻率控制,當輸送距離相同時其運行的參量與1號設備的參量有所差異。因此,對節能控制技術的研究僅針對2~4號帶式輸送機,而1號帶式輸送機用于獲得輸送帶的實時值。

5 節能優化實驗平臺

5.1 系統硬件設計

節能優化控制實驗的結構如圖3所示,其主要以PLC為控制單元,信號通過人機界面輸入、控制器處理、變頻器、電機轉換最后控制電機改變運行狀態。控制實驗臺如圖4所示。

圖3 節能優化控制實驗的結構

本文所涉及的系統調速范圍約定在1.5m/s以下,由變頻器控制實現從0m/s到1.5m/s間隔為0.5m/s的多級調速。涉及變頻器設置包括主頻源、最大輸出功率設置、多功能輸入端設置和多指令選擇等。然后,正確地連接轉換器端口和相應的控制器輸出接口。最后控制器編程完成數據計算,并由觸摸屏顯示圖形。

圖4 順煤流節能控制實驗臺

在設置變頻器參數過程中,本文以輸送機的“S”形速度曲線進行設置,具體參數見表1。

表1 變頻器參數設置表

5.2 系統軟件設計

在編程中,要充分滿足實際要求,首先要從實際工作條件出發,統計需要控制器來控制輸入和輸出點及其各自的類別(數字或模擬),并給出相應的地址,編寫符號表。之后根據現場管理標準和控制要求,查閱國內外相關文獻,確定具體有效的實施方案。其次根據制定好的實施計劃,完成控制流程圖的編制。

此外,采用M測速方法(單位時間輸出脈沖編碼器的數量統計數據經過一系列的計算過程,得到被測物體的速度)測試帶式輸送機的速度。具體方法:通過對脈沖信號進行的計數完成中斷、定時的功能實現,并據此得到單位時間的數量。

在本實驗中采用編碼器對脈沖信號進行測量,高速計數器對帶式輸送機的脈沖信號進行計數。當定時器中斷時間再次到達時,使用其設置完成相應的中斷事件調度操作。

之后按照創建—編寫—模擬—下載的程序完成觸摸屏展開人機交互界面與控制器的連接與測試工作。

6 節能優化實驗及結果分析

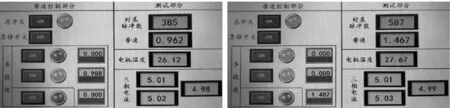

在本實驗中,以[1,1.5](m/s)為調速域,采用控制器和變頻器實現對帶式輸送機瞬時加速時間的控制。在瞬時速度過程中,當帶式輸送機的速度v=1.0m/s時,磁帶速度、電機三相電流和溫度測量的屏幕圖像大小如圖5所示。

圖5 速度v=1.0m/s帶速&電流&溫升數據

在瞬時加速過程中,當帶式輸送機v的速度為1.5m/s時,通過比較圖5中電機的三相電流和溫度變化。在加速過程中,電機三相電流在額定電流5A附近變化,電機溫升正常。因此,在帶式輸送機瞬時加速過程中設定的最小加速度時間符合實驗要求。

當帶式輸送機在高速運行時,功耗也會相應地降低。此外,在帶式輸送機的運行過程中,當帶式輸送機調整到最小值時,會產生機械磨損,包括輸送帶與上下托輥、輥子、托輥和輥子本身的運行磨損等。但加速速度,操作設備之間的磨損時間會相應減少。因此,設定最小的加速度時間有利于實現帶式輸送機系統節能降耗的目的。

7 結論

結合生產過程輸送環節出現的實際問題,首先介紹了順煤流輸送煤炭的原理和優點,并以簡單的多級輸送模型為基礎明確了采用順煤流輸送所需要設定工藝參量。從信息流的角度明確了信號通過人機界面輸入、控制器處理、變頻器、電機轉換最后控制電機改變運行狀態,并按照創建—編寫—模擬—下載完成的觸摸屏展開人機交互界面與控制器的連接與測試工作。此外,本文所涉及的系統調速范圍約定在1.5m/s以下,由變頻器控制實現從0m/s到1.5m/s間隔為0.5m/s的多級調速。結合實驗數據表明,設備的最小加速度時間合理。