云岡煤礦破碎軟弱圍巖支護技術研究

葉光輝

(大同煤礦集團 云岡煤礦,山西 大同 037000)

我國煤炭產量大,每年巷道掘進進尺達6 000 km以上,深部高應力軟巖巷道占據10%以上。由于多年的開采,淺部易開采的煤炭資源日益減少,導致不得不轉向開采深部煤炭資源。由于深部軟巖煤礦具有巷道失修率高、支護極其困難等問題,若未能實施有效的支護工藝以減小巷道的變形,將導致軟巖巷道的修護成本增加,甚至會引發事故,造成人員傷亡和財產損失。所以研究經濟合理的支護工藝成為深部高應力軟巖巷道亟需解決的難題。

我國科研工作者對松軟巖巷道支護技術開展了大量的研究工作,王國強和王海東[1]在小康礦S2S2工作面采取高強錨(索)噴網配合U型鋼可縮支架技術,充分發揮了圍巖承載能力,使巷道變形減小,未發生冒頂、片幫隱患事故,取得良好的支護效果。丁向勇等[2]對蔣家河煤礦ZF1410工作面支護方式進行優化,現場實測結果證明:優化后的支護方案使巷道變形速度減慢,巷道變形得到有效控制。尹光志等[3]對白皎煤礦井下高應力軟巖巷道采用3種不同的支護工藝,現場結果證明:適合高應力軟巖巷道最佳的支護方式是預留剛隙柔層支護方法,即錨梁網+拱形支架聯合支護方式。柏建彪等[4]在古漢山礦西大巷采用高水速凝材料注漿加固遇水弱化、膨脹的泥巖,確定最佳二次支護時間的工藝,顯著減小了深部軟巖巷道的大變形。

根據云岡煤礦5615巷的具體條件,采用“高強錨(索)噴網配合U型鋼可縮支架及壁后充填”的支護技術,解決5615巷巷道變形速度快,頂板變形嚴重且產生大量墜袋,巷道底鼓凸起明顯,支護構件屈服破斷等問題,同時借助ANSYS數值模擬軟件對比分析原支護方案和優化后方案的支護效果,并進行現場試驗,實測5615巷支護效果。

1 工作面概況

大同煤礦集團云崗煤礦位于大同市西郊云崗溝內,距大同市20 km,為大寧煤田的一部分,井田分兩個水平開采。第一水平標高1 020 m,主要開采2~2號(A2)、3號(B)煤。第二水平標高為940 m,主要開采7號(B5)、8號(C)、9號(D)、10號(D1)、11-3號(E)、12號(F)等煤層。礦井為高瓦斯礦井,采用立井開拓方式,本井田地質構造簡單,煤層賦存平緩。煤層走向大致為南北向,傾角一般為3°~7°,平均9.4°. 12#煤層厚度為6.0~7.8 m,平均厚度為6.7 m,本井田地質構造簡單,煤層賦存平緩。煤層走向大致為南北向,傾角一般為1°~11°,平均4°.

12#煤埋藏深度+918~+946 m,頂板巖性是泥質巖,很難進行維護和管理,完整性系數0.2,巖塊飽和單軸抗壓強度3.7 MPa;底板是粉砂巖,具有易風化、遇水泥化膨脹特點,層理發育,巖塊飽和單軸抗壓強度為4.3 MPa;井田范圍內最小和最大的主應力是近水平方向,中間區域主應力是近垂直方向,為水平應力場環境,水平構造應力對巷道的穩定性影響較大。5615巷水平標高+874~+906 m,掘進斷面是11.88 m2,巷道的支護方式是錨噴網配合U型鋼可縮支架支護。

2 優化支護方案

2.1 深部軟巖巷道變形特點

根據現場實測數據及圖片等資料可知,云岡煤礦5615巷變形破壞特征有:

1) 巷道變形程度明顯且變形破壞速度快。

2) 頂板流變程度嚴重、巷道底鼓明顯。

3) 錨桿、U型鋼支架等支護設施產生屈服破斷現象。

根據以上特點,得出5615巷發生變形原因包括:

1) 5615巷地質條件比較復雜,巷道圍巖充滿泥質巖體,遇水后立即膨脹,同時擁有極強的流變性質。

2) 巷道圍巖變形程度嚴重,破壞深度大,錨桿、U型鋼支架等支護設施未起到作用,嚴重失效,圍巖的承載能力未得到顯著發揮。

3) 每個支護元件沒有形成一個完整體,不能發揮錨桿等設施的整體支護能力。

2.2 支護原理

深部高應力軟巖巷道在掘進過程,將會向作業空間釋放大量的膨脹變形,而這時巷道是塑性狀態,仍然擁有承載能力。

如果開挖深部高應力軟巖巷道后,強迫巷道圍巖向各個作業空間運動的各個力的合力為PT,查閱相關資料[5]得到支護原理可用下式表示:

pT=pD+pR+pS

(1)

式中:

PT—開挖巷道過程中圍巖向作業空間運動的合力,kN;

PD—軟巖巷道的塑性能通過變形的途徑涌出,kN;

PR—圍巖自撐力,kN;

PS—工程支護力,kN.

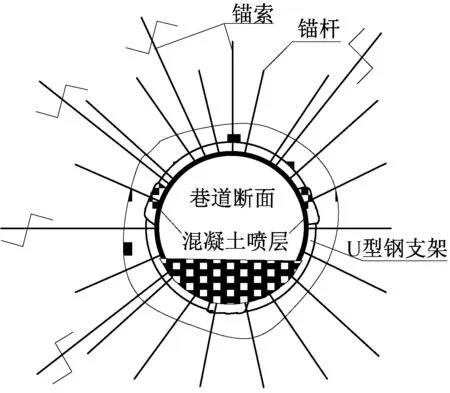

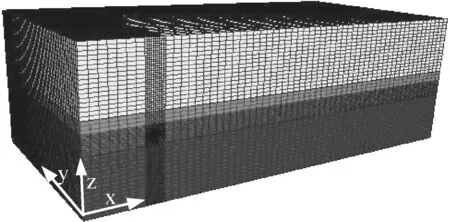

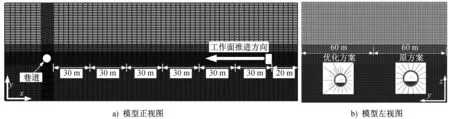

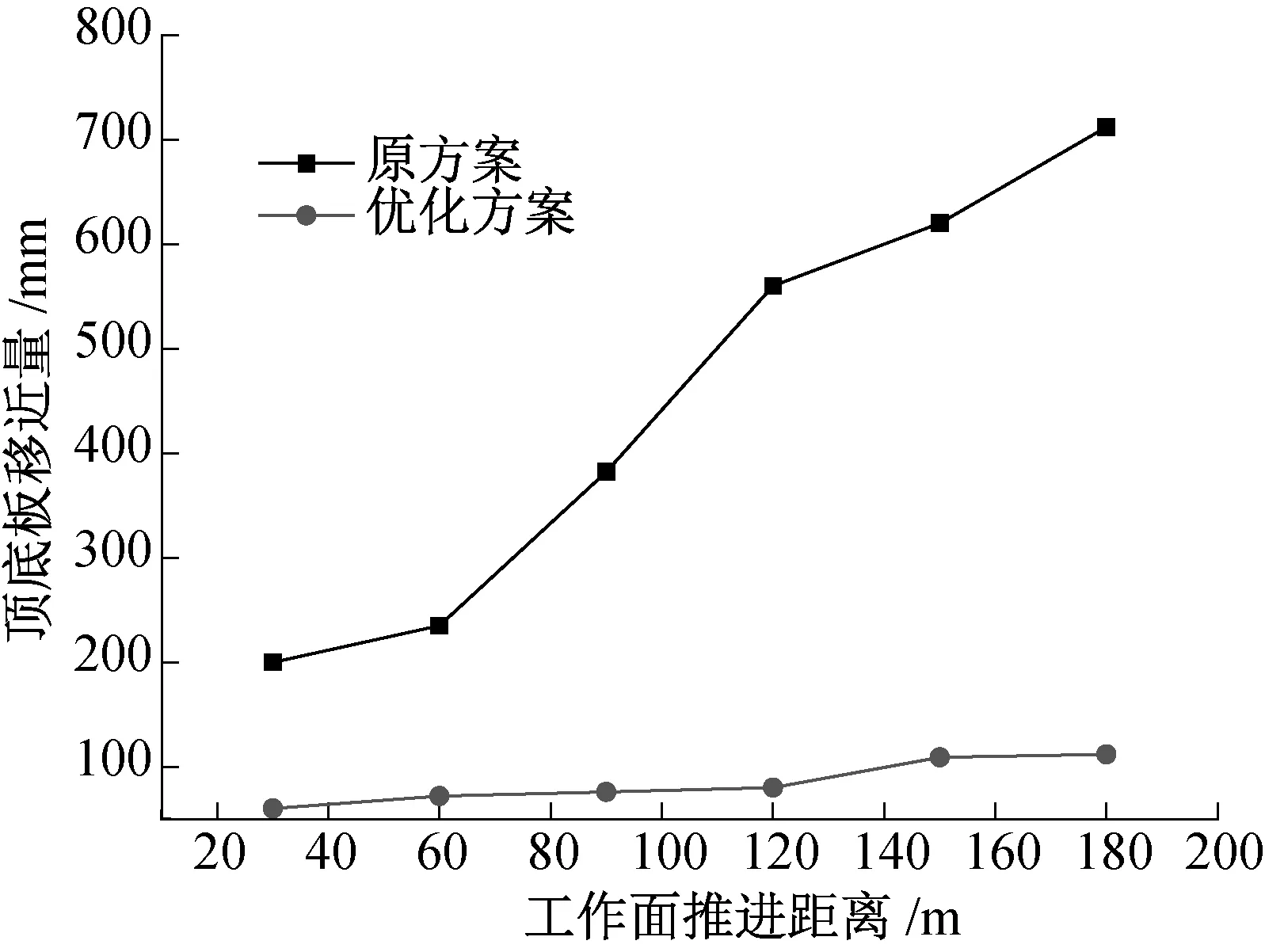

根據公式(1)發現,巷道開挖后工程支護力PS未全部構成導致圍巖向自由空間運動的合力PT,而是由PD、PR、PS共同構成。以軟巖巷道為例,其本身的圍巖自撐力PR較小,一般為pR 1) 原支護方案。 5615巷原支護方案采用“錨噴網配合U型鋼可縮支架”支護技術,采用d22 mm×2 400 mm的預應力錨桿,錨固長度1 100 mm,預緊力為150 kN;抗拉強度為780 MPa;U型鋼架采用36U型鋼可縮性拱形支架,每節搭接長度為600 mm,每搭接處5套U型螺桿式卡纜,每節梁中部用強力拉板一套,使支護體發揮整體支護能力,棚距為800 mm;金屬網采用自制10#金屬經緯網,網格間距為 40 mm×40 mm,規格為1 m×10 m;混凝土噴層厚度為490 mm,材料為不含速凝劑的沙漿。 2) 優化方案。 優化方案采用“高強錨(索)噴網配合U型鋼可縮支架及壁后充填”的支護技術,即集錨桿(索)注漿加固圍巖、壁后充填柔性填充層和可縮性U型鋼支架于一體的聯合支護方法,是圍巖加固技術、釋能技術和高阻力支護技術的有機結合。 優化方案在原支護方案的基礎上,換用高預應力、高強錨桿(抗拉強度大于780 MPa),并延長錨桿錨固長度至1 400 mm;增加了錨索支護,錨索規格為d22 mm×2 700 mm,錨固長度2 000 mm,抗拉強度大于570 MPa,頂部錨索間距為2 400 m,排距為1 500 m,共5根2.7 m長錨索,巷道斷面頂部為一根長4.3 m錨,見圖1. 兩種支護方案的對照見表1. 依據5615巷現場實際情況,建立240 m×120 m×80 m的模型,將其劃分為53 636個單元。設置上部為自由邊界、下方為固定邊界,周圍為水平位移約束,模型見圖2. 在模型上部覆巖施加12.11 MPa的載荷,參數選擇見表2. 表1 兩種支護方案參數對比表 圖1 優化方案斷面圖 圖2 數值模型圖 開挖巷道過程中,在y方向上0~60 m仍然采用原支護設計方案,60~120 m采用優化后的方案;工作面回采過程中,推進位置設在自工作面距右邊界20 m處,一次向前開挖30 m,持續到距巷道10 m時模擬停止。 表2 煤巖層物理力學參數表 注:砂漿泊松比為0.2,彈性模量是25 GPa;U型支架、錨桿泊松比為0.2,彈性模量為210 GPa 計算過程是先巷道開挖,滯后一段時間,在巷道的相應區域內采用設置好的兩種支護方案對深部高應力巷道支護,數值模擬計算到應力平衡狀態;接著對工作面進行分段開挖,位置設于煤層預先選好點,每次開挖30 m,一共開挖6次,直到最終位置,數值模擬過程見圖3. 在數值模擬時,監測監控這兩種巷道支護方案下煤層頂底板的位移量,結果見圖4. 圖3 模擬方案示意圖 圖4 優化后巷道頂底板位移云圖 通過ANSYS數值模擬計算,確定采用兩種支護方案后5615巷頂底板移近量,見圖5. 圖5 5615巷頂底板移近量圖 由圖5模擬計算結果可知,兩種支護方案的5615巷頂底板移近量均開始變大,但增大程度明顯不同,采用優化的支護方案后,5615巷的頂底板移近量增大程度明顯低于原支護方案;工作面推進30 m時,原支護方案頂底板移近量為220 mm,而優化方案頂底板移近量是70 mm;當推進180 m時,優化方案頂底板移近量是124 mm,而原支護方案頂底板移近量為724 mm. 結果表明:對比優化方案與原支護方案,得到實施優化方案可以減少巷道頂底板移近量,其增長率減小27%,優化方案可以明顯控制5615巷圍巖的變形,取得了良好的支護效果。 圖6 巷道表面位移變化曲線圖 通過現場實測,得到5615巷頂底板移近及兩幫收斂情況,見圖6. 從圖6可知,在工作面推進過程中,采用原支護設計方案5615巷頂底板最大移近量是1.049 m,5615巷最大兩幫收斂量是0.317 m;采用優化支護設計方案后5615巷頂底板最大移近量是0.592 m,5615巷最大兩幫收斂量是0.216 m.在采動影響下,優化后的5615巷變形速度顯著小于原方案支護,現場實測結果基本和數值模擬結果吻合。可見,選擇合理的優化支護設計參數對圍巖的控制起到了良好的效果。 1) 現場實測發現,5615巷破壞的主要特征是巷道變形速度快、大量墜袋產生以及巷道底鼓凸起明顯,支護構件屈服破斷。巷道失穩的主要原因是圍巖中充滿擁有較強流變特點的泥質巖體,遇水后開始膨脹變形。 2) 通過實際觀測和數值模擬結果可知,“高強錨(索)噴網配合U型鋼可縮支架”支護工藝能有效發揮每一個支護原件的功能,增強巷道圍巖的穩定性與可靠性,最大程度地發揮深部軟巖的自承載能力。5615巷采取優化支護措施后,巷道變形程度明顯減小,未發生冒頂、片幫事故,發揮了巷道圍巖承載能力,支護效果好。2.3 方案優化

3 數值模擬

3.1 模型建立

3.2 數值模擬過程

3.3 結果分析

4 現場試驗

5 結 論