重慶—綦江成品油管道改線工程的設計方案

曾洪濤 王 翼 朱少東

〔中國石化銷售有限公司華南分公司川渝管理處 重慶 400061〕

1 工程概況

綦江—重慶成品油管道綦江段建于2011年3月,到2015年12月建設完成并投產。管徑φ406 mm,一般直管段壁厚7.1 mm,設計壓力9.5MPa,管道采用埋地敷設。其中綦江區段管道采用X60 直縫高頻電阻焊鋼管;管道采用加強級雙層熔結環氧粉末防腐層加強制電流陰極保護。渝黔高速公路擴能項目起于繞城高速忠興段,經巴南、綦江、萬盛,止于小張壩附近省界,是連接重慶主城區與綦江等南部地區的重要通道,是重慶市南向連接貴州沿線的又一高速公路大通道。渝黔高速公路擴能工程第三合同段與重慶—綦江成品油管道綦江段存在4處交叉和干擾段,交叉長度約為2.0 km。為了徹底消除安全隱患,保障輸油管道的安全運行,需要對交叉段的輸油管道進行改線。

2 改線方案

2.1 改線段一設計方案

該段主要針對交叉段一進行整改保護。成品油管道樁點GY6941—GY6957 段與擬建“渝黔復線”橋墩最近距離為3.5 m,且該段部分管道被橋墩地梁直接占壓。根據交公路發〔2015〕36 號《關于規范公路橋梁與石油天然氣管道交叉工程管理的通知》第三條“新建或改建公路與既有油氣管道交叉時,應選擇在管道埋地敷設地段,采用涵洞方式跨越管道通過;受地理條件影響或客觀條件限制時,可采用橋梁方式跨越管道通過”。

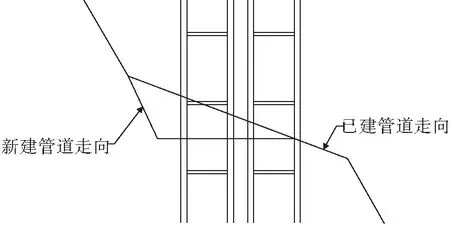

參考以上相關規定,對橋墩與成品油管線安全距離不滿足上述規定的石油管線需進行改線,改線長度約100 m,新建石油管線距離橋墩最近距離18 m,管道與渝黔復線垂直,新建石油管線位于道路施工區域部分,對位于公路橋下的管道采取保護措施,在管頂上方應鋪設鋼筋混凝土保護蓋板,保護蓋板長度50 m,并設置地面標識標明管道位置。改線路由詳見圖1。

圖1 改線段一路由圖

2.2 改線段二設計方案

該段主要針對交叉段二進行整改,成品油管道樁點GY6914—GY6916 段被擬建“渝黔復線”橋墩直接占壓,占壓長度約200 m。

根據《中國人民共和國石油天然氣管道保護法》第三十條,在管道線路中心線兩側各5 m地域范圍內,禁止取土、堆放重物、使用機械工具進行挖掘施工;禁止修建其他建筑物、構筑物。

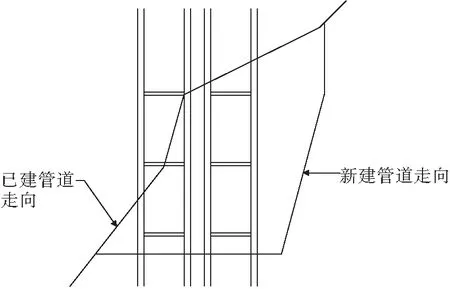

按照相關要求,對橋墩與石油管線安全距離不滿足相關規定的石油管線需進行改線,改線長度約280 m,新建石油管線距離橋墩最近距離15 m,管道與渝黔復線垂直,新建石油管線位于道路施工區域,對位于公路橋下的管道采取保護措施,在管頂上方應鋪設鋼筋混凝土保護蓋板,保護蓋板長度60 m,并設置地面標識標明管道位置。改線路由詳見圖2。

圖2 改線段二路由圖

2.3 改線段三設計方案

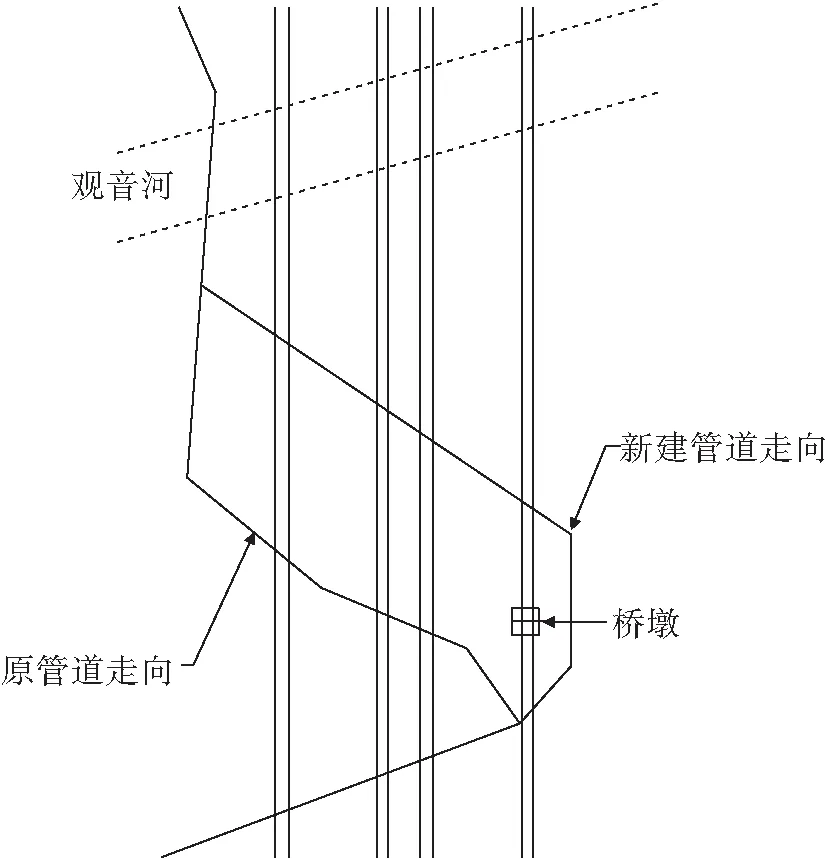

交叉段三為成品油管道樁點GY6757—GY6772 段被擬建“渝黔復線”橋墩直接占壓,占壓長度為150 m。參考相關規定,對橋墩占壓的石油管線進行局部改線,改線長度約170 m,新建石油管線距離橋墩最近距離12 m。管道改線起點位于公路橋底下距離橋墩南側約20 m 處,管道在此處向東北繞過橋墩順緩坡而下40 m 后再折向西北在觀音河南岸與原管道碰接。管道本段改線路由詳見圖3。

圖3 改線段三路由圖

2.4 改線段四設計方案

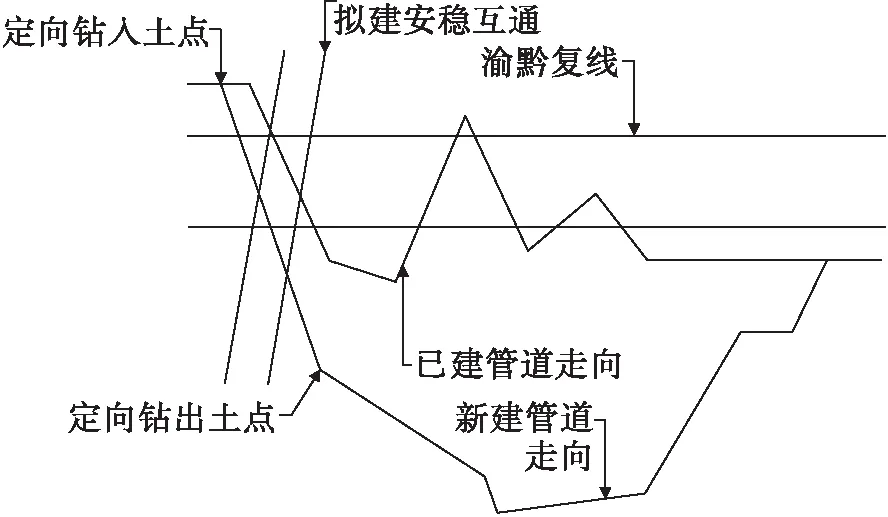

交叉(干擾)段四為成品油管道樁點GY6631—GY6714 段被擬建“渝黔復線”安穩互通立交橋墩直接占壓及開挖面挖出露空,干擾長度1 820 m。

由于在建渝黔復線和已建G75 高速在原管道東側交叉,本段改線方案考慮在交叉西側采用定向鉆一次穿越在建渝黔高速復線公路橋和已建G75 高速。考慮到定向鉆入土點需要的場地和盡量在穿越的時候減少對現有管道的影響,定向鉆入土點定于樁點GY6720處向東北60 m 處,出土點沿穿越斷面位于G75 高速路中心線外190 m 處。定向鉆穿越水平長度300 m。同時新建40 m 管道分別與定向鉆入土點管道和原管道連接。定向鉆管道出土后向東北敷設至大埡口村西南側坡地,下坡沿旱地敷設230 m 后,再沿梯田敷設至跳魚洞,管道在此處折向北爬坡且大致伴行渝黔高速復線施工便道敷設至渝黔復線新建隧道口東側70 m 處,再與原管道碰接,即完成交叉段四改線。本方案改線水平總長為2.53 km,其中定向鉆穿越水平長度300 m。該段新建石油管道采取就地加蓋板涵的方式進行保護,保護長度為120 m,蓋板涵凈空為(寬2 m×高1.5 m)。

定向鉆作為非開挖的一種施工工法,已在成品油管道穿越中得到廣泛應用[1]。定向鉆一般施工工藝為:根據設計提出的入土、出土點坐標和管線設計軌跡,用定向鉆鉆導向孔(特殊地層還需逐節加入套管);鉆桿在對岸出土后,連接擴孔器,擴孔器大小及擴孔級數根據穿越管段直徑和地層確定。同時,管道在出土岸進行分段或整體組裝,檢驗、試壓和防腐,合格后接上拖管頭利用鉆機拉動擴孔器和穿越管段回拖,直至穿越管道完全敷設于擴大的孔內以及拖管頭在鉆桿入土處露出。

定向鉆穿越一般適用于航運繁忙、水域較寬、流量流速較大、沖刷較深、河流變遷劇烈,以及地質條件允許(如粘土、粉質粘土、粉砂、中砂層及強度不高巖石等地層)的水域穿越[2]。定向鉆方法不適宜在流砂層、粒徑大含量高的卵(礫)石地層,以及抗壓強度較大的硬質巖層。改線段四路由見圖4所示。

圖4 改線段四路由圖

3 改線用管

為與現狀管道保持一致,本工程改線管道材質采用L415M,管徑φ406.4 mm。

油氣管道工程所使用的鋼管主要有直縫埋弧焊鋼管、螺旋縫埋弧焊鋼管、高頻電阻焊鋼管(HFW 管)及無縫鋼管[3]。管徑大于DN450 mm時,油氣輸送管道常用直縫埋弧焊鋼管(LSAW)和螺旋縫埋弧焊鋼管(SSAW);當管徑小于DN450 mm時,油氣輸送管道常用HFW 鋼管和無縫鋼管。當管徑小于等于DN250 mm時,HFW 鋼管和埋弧焊鋼管受制管工藝限制,焊縫質量合格率降低,且價格與無縫管接近,一般均采用無縫鋼管。

綜合以上分析,根據國內外輸油管道的建設經驗,本工程管線管徑較小,擬采用HFW 鋼管。

4 管道防腐及陰極保護

本次整改工程管道輸送介質為成品油,改線管道防腐采用三層PE 加強級外防腐。三層PE第一層是熔結環氧粉末防腐層,作用是增強鋼質管道表面的附著力和防止管道腐蝕;第二層為聚合物膠粘劑層,作用是將底層和外層連為一體;第三層為聚乙烯防腐層,外層主要起保護作用[4]。改線段整體納入原管道強制電流陰極保護系統。

4.1 直管段及冷彎管的外防腐

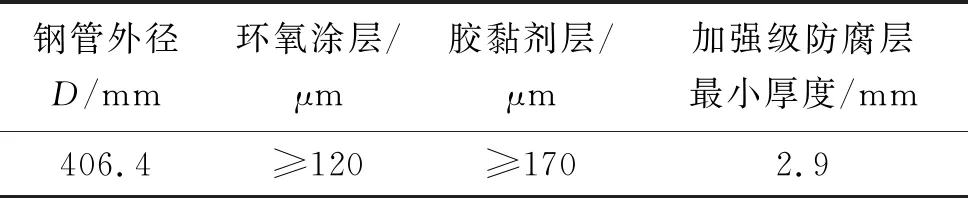

該改線工程直管段和冷彎彎管道采用常溫型加強級三層PE,技術要求符合《埋地鋼質管道聚乙烯防腐層》(GB/T 23257—2009)的要求。三層PE 結構見表1。管道焊縫部位防腐層厚度不低于管道防腐層厚度的70 %。防腐管兩端預留長度為(120±10)mm,聚乙烯層端面應形成小于或等于30°的倒角。

表1 直管段涂層結構要求

注:施工中如遇石方段可以增加玻璃鋼防護,玻璃鋼保護層具有較強的耐磨損和耐劃傷性能,主要用于定向鉆穿越管道[5]。

4.2 補口、補傷防腐

該工程線路為三層PE 防腐管補口,采用環氧底漆或輻射交聯聚乙烯熱收縮帶三層結構。其中,底漆濕膜厚度≥120 μm,聚乙烯熱收縮帶寬度為450 mm,熱收縮帶基材厚度≥1.2 mm,膠層厚度≥1.0 mm。補傷采用聚乙烯補傷片。

4.3 碰口防腐

為進行碰口處的焊接,需清除碰口處已建管道原防腐層(120±10) mm,焊接完成后,焊縫及焊縫周圍防腐層破損區域進行表面處理并檢驗合格,再采用“底漆+聚乙烯膠粘帶”進行補接。若在已建管道側補口范圍外有破損,破損區域采用“底漆+聚乙烯膠粘帶”進行防腐保護。

4.4 管道陰極保護

由于綦江-重慶成品油管道陰極保護系統已建成,且運行正常,該工程埋地線路部分管道依然納入綦江-重慶成品油管道的陰極保護系統。

5 管道封堵連頭

5.1 管道封堵

該工程為盡可能降低風險和投資,這次改線擬設置兩端封堵,共四處封堵點。封堵點1為改線段一起點處;封堵點2為改線段三終點處;封堵點3為改線段四起點處;封堵點4為改線段四終點處。

這次改線采用帶壓封堵連頭施工方式。封堵前應精心組織施工,盡量縮短停輸時間。施工前,施工單位應編制封堵作業方案,封堵作業方案執行SY/T6150.1—2011《鋼制管道封堵技術規程(第1 部分:塞式、筒式封堵)》。

5.2 帶壓施焊壓力的確定

首先對管道允許帶壓施焊的壓力進行計算,按照《鋼制管道封堵技術規程第1 部分:塞式、筒式封堵》,其計算方式如下:

式中:P──管道允許帶壓施焊壓力,MPa;

σs——管材的最低屈服強度,415MPa;

t──焊接處管道實際壁厚,取6.4 mm(現場檢測核對);

c──因焊道引起的壁厚修正量,取2.4 mm;

D──管道外徑,406.4 mm;

F──安全系數,取0.6。

經過計算,該項目允許帶壓施焊的壓力6.32 MPa,工程管道運行壓力為3~4 MPa,滿足帶壓施焊要求,在帶壓封堵施工方案完成審批后,方可開始施工。

6 管道清管、試壓

6.1 管道清管

清管是管道正式投產前或者運行過程中的一個重要環節,目的是提高管道清潔度和輸送效率,保證管道運行安全和降低管道能耗[6]。

清管器使用前,應檢查清管器的外型尺寸變化、劃傷程度,對磨損較大的應及時更換。

清管過程中,開口端不再排出雜物為清管合格,停止清管。清管時,清管器運行速度宜控制在4~5 km/h 為宜,工作壓力宜為0.05~0.2 MPa,如遇阻力可提高其工作壓力,但最大壓力不得超過管道設計壓力。

清管合格后,用帶有鋁質測徑板的清管器進行管道變形測徑,測徑板的直徑大于等于該管段內徑的92 %并小于該段熱煨彎頭內徑的95 %。測徑板應安裝在剛性清管器上,以保證在整個運行期間測徑板始終處于管道的中心線上。測徑板通過管道后,無變形、褶皺為合格。若測徑板顯示有破損,應找出原因并進行必要的修補工作。

6.2 管道試壓

管線試壓應單獨試壓,管線強度試驗及嚴密性試驗采用清潔水作為試驗介質。

6.2.1 強度試驗

試壓壓力不得高于設定壓力的1.5倍,即14.25 MPa。在試驗時,先緩慢升壓至試驗壓力的50 %,即7.125 MPa,檢驗有無泄漏,繼續按試驗壓力的10 %逐級升壓,每級穩壓30 min,直至試驗壓力達14.25 MPa,穩壓4 h,再將壓力降至設計壓力9.5 MPa,以清潔水檢驗無泄漏為合格。

6.2.2 嚴密性試驗

試壓壓力為設定壓力,即9.5 MPa,在試驗時,先緩慢升壓至試驗壓力的30 %,即2.85 MPa,檢驗有無泄漏,繼續升至試驗壓力的50 %,即4.75 MPa,檢驗有無泄漏,然后按試驗壓力的10 %逐級升壓,每級穩壓30 min,直至試驗壓力達9.5 MPa,穩壓24 h,以清潔水檢驗無泄漏為合格。

7 結語

(1)該設計方案對實際工程具有較好的指導意義,能夠在前期做好施工設備、材料、人員和資金的規劃,確保重慶-綦江成品油管道改線工程能夠按時進行施工。也可以為類似工程項目提供參考。

(2)在進行改線設計時,管道的防腐層和陰極保護系統,需進行保護,以避免管道發生腐蝕穿孔泄漏。