球罐球殼板相關技術探討

張傳齊 羅永智 王保衛 陳麗萍

摘要:對球罐的桔瓣式和混合式兩種球殼結構進行了對比總結,概括了球殼板在材料、成形、組焊等方面的關鍵技術,以期為廣大技術人員提供一些設計參考。

關鍵詞:球罐;球殼板;結構對比;切割

中圖分類號:TH49

文獻標識碼:A

DOI: 10.15913/j.cnki.kjycx.2019.09.032

球罐[1]作為承壓的大型球形儲存容器,其應用領域非常廣,涉及化工、煉油、天然氣等多個領域。球殼板是球罐的主要受壓元件之一,其組成球殼主體的方式多種多樣,常見的有桔瓣式、混合式、足球瓣式球殼結構。在特定的設計溫度下,球殼板要承受物料壓力、液柱靜壓力、風載荷、雪載荷、地震載荷等外部載荷,受力復雜,工程設計時不僅要通過強度計算保證球罐的強度,還要合理確定球殼結構,從球殼板的分帶排版、制造、檢驗等多個方面優化設計,充分保證球罐的安全性和經濟性。筆者結合相關標準資料[2-5]和設計經驗,通過數據實例對桔瓣式和混合式兩種球殼結構進行了對比分析,總結了球殼板設計技術要點。

1 桔瓣式和混合式球殼結構對比

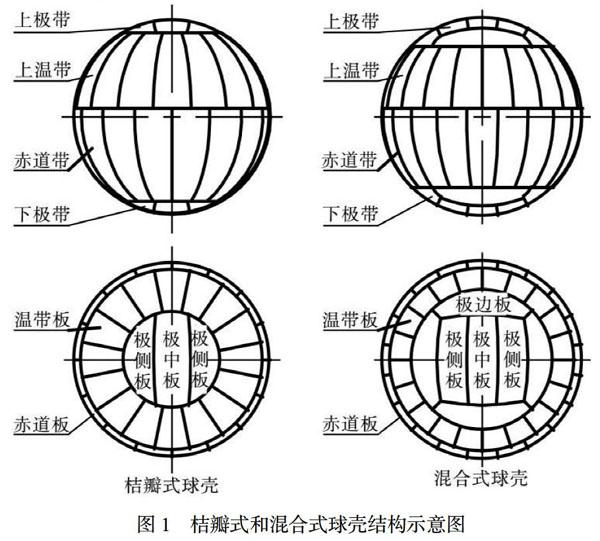

桔瓣式和混合式球殼結構對比如圖1所示。桔瓣式球殼先以緯線將球殼分割成球帶,再以經線將球殼分割成球殼板,其極帶由1塊極中板和2塊極側板組成;混合式球殼的極帶板采用足球瓣式,由1塊極中板、2塊極側板和4塊極邊板組成,其余均采用桔瓣式。

為了對兩種數據進行更直觀的對比,容積相同的球罐均取相同數量的赤道板和支柱,分帶數按照GB/T 172612011[6]標準選取,主要從球殼板數量、焊縫總長度、板材利用率進行計算,球殼板結構數據如表1所示,通過對比分析可以得出結論。

球罐容積為400 m3時,桔瓣式球殼的球殼板總數和焊縫總長度都比混合式球殼的少,其球殼板下料、加工、焊接組裝的工作量大大降低,提高了生產效率,同時還節約了焊材、人工等生產成本,缺點是板材利用率沒有混合式球殼高。因此,容積400 m3的球罐采用桔瓣式球殼比較有優勢。 球罐容積為650 m3時,在球殼板的數量上,混合式結構要比桔瓣式結構多,但是混合式結構的焊縫總長縮短了,并且板材利用率更高,占有一定優勢。

球罐容積為1 000 m3時,3帶桔瓣式球殼的球殼板總數和焊縫總長度要優于4帶桔瓣式和3帶混合式球殼,但是其球殼板尺寸較大,深度達到1 801 mm,弧長達到9 660 mm,這種曲率較大且長度長的球殼板壓制好可以說困難重重,制造的可行性較差,而且板材利用率也低,所以在工程設計中,容積1 000 m3的球罐采用桔瓣式球殼結構時,最少要分4帶,而混合式3帶球殼結構和桔瓣式4帶球殼結構相比,混合式球殼的優勢就非常明顯了。

容積為2 000 m3和3 000 m3的球罐與混合式球殼結構相比,桔瓣式球殼結構在球殼板總數、焊縫總長、板材利用率上沒有明顯優勢,并且分帶數量也較多。對于較大容積的球罐,如果采用3帶和4帶桔瓣式球殼結構,其球殼板規格較大,已經超出了鋼板的軋制能力,并且每張球殼板重量也增大,吊裝及運輸費用高,所以對于大容積球罐采用混合式球殼結構是比較合適的。

2 球殼板制造技術

2.1 原材料復驗

鋼板進廠后制造廠按照材質證明文件檢查驗收,如設計圖紙及相關標準中要求對材料進行復驗,還需按文件執行,復驗內容有超聲波檢測、力學性能檢測、化學成分檢測等。

2.2 球殼板的成形

2.2.1 球殼板的下料

目前制造廠普遍采用火焰切割工藝,先切割出球殼板料坯,成形后坡口和二次下料結合進行,坡口精度高和尺寸誤差較小。隨著球殼板的切割工藝的迅速發展,比較先進的“切割機器人”得到廣泛應用,其可在球殼板成形后,直接進行數控劃線和數控切割,且自動搜尋切割軌跡,能夠保證每片曲面鋼板的弧長、弦長等尺寸精度符合技術要求,提高了切割下料的一致性和準確率,使曲面板現場拼裝更迅速、焊接質量更易保證、工作效率更高。

2.2.2 球殼板的成形

壓形前應徹底去除鋼板表面的氧化皮等雜物,避免損傷球殼板表面,并按照球殼板的規格尺寸、材料特陛等因素制定技術措施,選擇合適的模具。球殼板成形一般采用大模具、多點冷壓成型工藝,成形時溫度應在0℃以上,施壓速度應緩慢,要充分保證鋼板的供貨狀態,不損傷材料。

2.2.3 尺寸檢驗與標識

球殼板的最終尺寸應滿足設計標準及施工圖的技術要求,并制作檔案卡片記錄好每塊球殼板材質、帶號、位號、爐號等,檢測合格后用油漆在球殼板上噴涂位號及帶號。球殼板幾何尺寸允許偏差的最低要求為:長度方向弦長L允差不大于±2.5 mm;任意寬度方向弦長允差不大于±2 mm;對角線弦長允差不大于±3 mm;兩條對角線應在同一平面上,用兩直線對角測量時,兩直線的垂直距離不得大于5 mm;長度方向弧長允差±2.5 mm,寬度方向弧長允差±2 mm。

2.3 球殼板在制造廠內的焊接

從事球罐焊接的焊工必須持有考試合格證書,焊工施焊的鋼材種類、焊接方法、焊接位置等均應與焊工本人考試合格的項目相符;施焊前應按照標準進行焊接工藝評定,并根據圖樣要求及評定合格的焊接工藝制訂出焊接工藝規程。上支柱的組焊要采用專用平臺和工裝,防止赤道板變形,保證其變形量控制在限定范圍內。

2.4 球殼板出廠前表面缺陷的修復

球殼板表面的凹坑、劃傷、裂紋等缺陷必須打磨清除,修磨表面應平滑過渡,坡度不小于3:1,修磨后的厚度須不小于圖樣要求的最小厚度,且修磨表面還應按NB/T47013.4_2015[7]標準的規定應進行l00%磁粉檢測,I級合格。當缺陷深度小于球殼厚度的5%或者2 mm時,需對缺陷進行焊接修補,焊接修補措施應符合設計標準相關規定。

2.5 球殼板的涂覆、包裝及運輸

球殼板制造完畢檢測合格后應徹底清除內外表面鐵銹等雜物,并涂防銹漆。運輸時,球殼板采用專門的鋼框架進行包裝,球殼板凹面朝下,上下重疊放置,相互之間墊襯橡膠帶等柔性材料。通常情況,單個包裝框架中球殼板數量最多6塊,其整體總質量應控制在30t之內。

球罐上、下極帶與接管相焊的球殼板應單個包裝,并采取保護設施防止吊裝、運輸中接管碰撞變形,如果設計文件沒有其他特殊規定,應符合JB/T 4711_2003[8]標準的規定。

3 結束語

近年來,鋼板的軋制能力、球殼板的制造水平、運輸能力都在不斷提升,球殼板的規格也隨之變化。在工程設計時,球殼板的規格尺寸并沒有規定不變的設計參數,技術人員需要綜合考慮各個影響因素,制訂出合理的球殼結構和球殼板尺寸,提高生產效率,降低生產成本;同時,還需要提出全面的、合理的技術措施,保證球罐的安全可靠性。

參考文獻:

[l]甘肅藍科石化高新裝備股份有限公司,中國特種設備檢驗研究院,合肥通用機械研究院,等.GB/T 12337-2014鋼制球形儲罐[S].北京:中國標準出版社,2014.

[2]衛建良,張揚,紀伯偉,等.GB 50094-2010球形儲罐施工規范[S].北京:中國計劃出版社,2010.

[3]李世玉.壓力容器設計工程師培訓教程[M].北京:新華出版社,2005:335-352.

[4]葉文邦,黃正林,曹文輝.壓力容器設計指導手冊[M]3版.昆明:云南科技出版社,2015:439-477.

[5]化工設備設計全書編輯委員會.球罐和大型儲罐[M].北京:化學工業出版社,2015.

[6]劉福錄,黨戰偉,李峰,等.GB/T 17261-2011鋼制球形儲罐型式與基本參數[S].北京:中國標準出版社, 2011.

[7]合肥通用機械研究院,中國特種設備檢測研究院,浙江特種設備檢驗研究院,等.NB/T 47013.4-2015承壓設備無損檢測第4部分:磁粉檢測[S].出版社不詳,2015.

[8]合肥通用機械研究院,中國石化集團公司經濟技術研究院.JB/T 4711-2003壓力容器涂敷與運輸包裝[S].出版社不詳,2003.