納米SiO2超高強高流態混凝土及改性機理

高英力,彭江柯,何倍,曲良辰,方灶生

(長沙理工大學 交通運輸工程學院,長沙 410114)

隨著科學技術的迅速發展以及基礎設施的不斷完善,超高強混凝土自研發以來逐漸被廣泛應用于諸多領域,如超高層建筑、大跨徑橋梁、海岸工程及其他大型承重結構中,因此,對超高強混凝土(混凝土28 d抗壓強度>100 MPa)的各項綜合性能提出了更高要求[1]。目前,學者們對超高強混凝土的研究取得了一些成果。20世紀70年代,牛津大學等率先開發出宏觀無缺陷水泥基材料,其抗壓強度可達到300 MPa,但由于其內部大部分未水化顆粒容易吸水膨脹并軟化,抗水性較差,因此,在實際工程中應用較少[2]。此外,Bache將水泥、超細顆粒與高效減水劑復合,制備出150~200 MPa的超高強混凝土,并提出了超細顆粒致密體系概念(Densified system ultra-fine particles,簡稱DSP)[3]。美國CEMCOM公司利用不銹鋼粉制成超高強混凝土,為混凝土的制備提供了新思路[4]。近年來,中國學者也相繼進行相關研究,冷發光等[5]利用礦渣成功制備出具有較高耐久性且抗壓強度為92.4 MPa的高強混凝土。蒲心誠等[6]利用常規材料和通用工藝研制出強度在C100~C150的超高強混凝土,并具有良好的流動性。張志豪等[7]利用礁石粉制備出強度高達110 MPa的生態超高強混凝土。如今,學者們對納米顆粒在水泥基材料中的應用開展了大量研究,通過超聲振動[8]、硅粉表面氨基功能化改性[9]等途徑改善納米顆粒在水溶液中的分散性,并通過浸泡等方法對水泥基材料進行表面處理,制備功能性納米涂層[10-12],為超高強混凝土的制備提供了新的途徑[13-14]。納米材料作為一種改性材料,具有諸多優良性能,將其應用到混凝土中[15-17],雖然對混凝土流動度有微弱影響,但能大幅提高混凝土的強度[18-19],為超高強高流態混凝土(Ultra-high strength and high-flow concrete,簡稱USHC)的廣泛應用提供了堅實的基礎。

為此,通過總結前人經驗,選用納米SiO2對傳統摻硅灰、粉煤灰二元水泥基膠凝體系進行改性,形成一種全新的多尺度下三元層次級配結構,并利用正交試驗優選出膠凝材料中各組分的最佳配比,在此基礎上,進行混凝土的配制,并探討納米SiO2在較低水膠比下對混凝土的微觀改性機理,為今后相關研究提供一定的理論和實踐基礎。

1 試驗

1.1 原材料

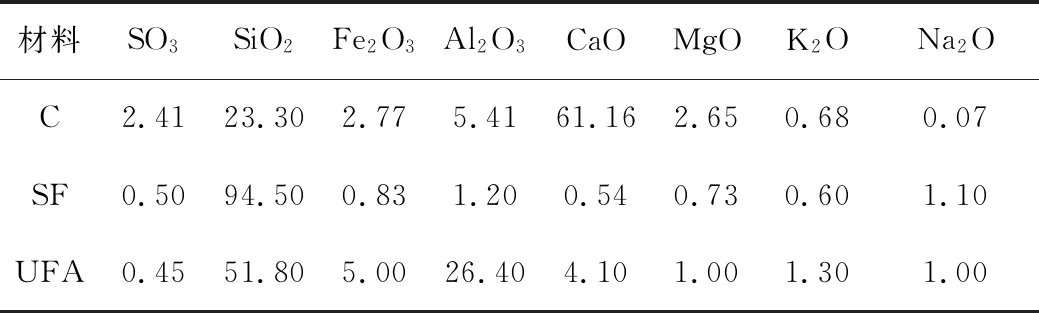

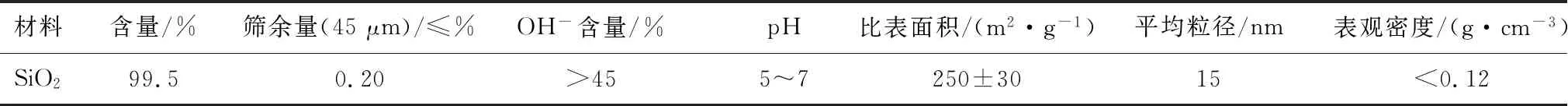

水泥(Cement,簡稱C):P·O52.5水泥,比表面積330 m2/kg,實測抗壓強度57.4 MPa,化學成分見表1。硅灰(Silica Fume,簡稱SF):比表面積2.7×104m2/kg,化學組成見表1。超細粉煤灰(Ultrafine fly ash,簡稱UFA):產自湖南岳陽電廠,比表面積525 m2/kg,化學成分見表1。納米SiO2(Nano-SiO2,簡稱NS):多微孔粒子型超細白炭黑,化學組成及基本性能如表2所示。粗骨料:最大粒徑13.2 mm碎石,壓碎值9.8%,針片狀含量<8%,表觀密度2 730 kg/m3。細集料:連續級配的湘江河砂,細度模數2.75,堆積密度1 480 kg/m3,表觀密度2 650 kg/m3。外加劑:HT-HPC聚羧酸高效減水劑,減水率達30%。

表1 原材料的化學組成Table 1 Chemical components of cementitious materials %

表2 納米SiO2的性能參數Table 2 Performance parameters of nano-SiO2

1.2 試驗方法

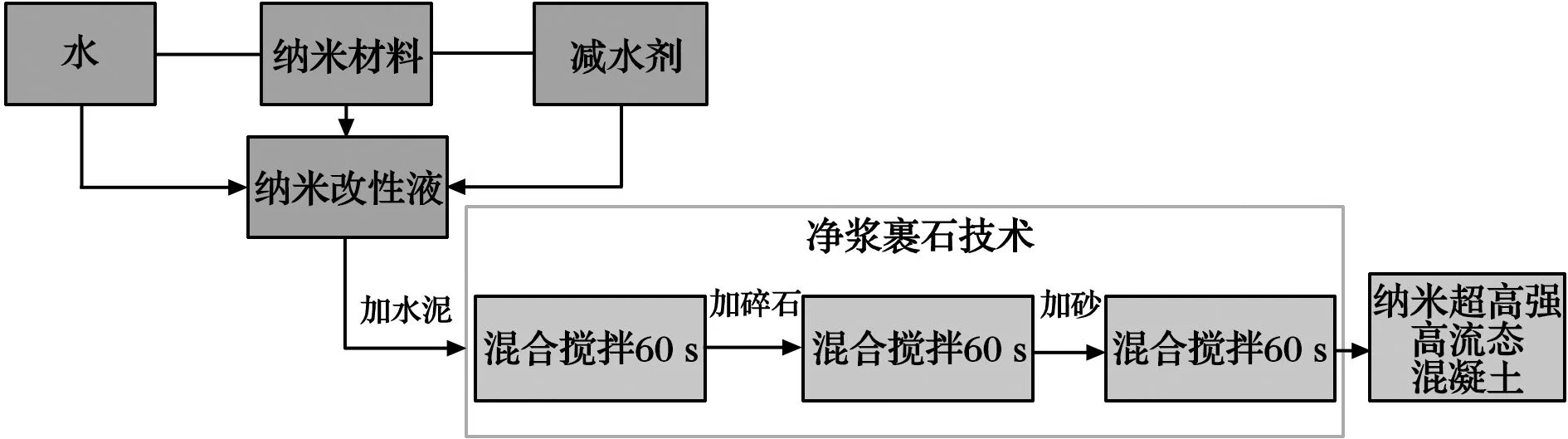

為保障納米材料分散均勻,研究采用溶劑稀釋擴散法,將納米SiO2、高效減水劑和水溶液充分攪拌后,配制成納米改性液,按照設計比例與水泥、硅灰、粉煤灰通過水泥凈漿攪拌機混合攪拌均勻,并根據《公路工程水泥及水泥混凝土試驗規程》(JTG E30—2005)澆筑成型試件,并利用截錐圓模與YAW-3000D微機控制壓力試驗機對其進行流動度測定及抗壓強度試驗,綜合正交試驗結果和經濟性因素,得到膠凝材料各組分最優配合比。在此基礎上,通過改變膠凝材料總量,采用凈漿裹石技術,通過強制式混凝土攪拌機制成100 mm×100 mm×100 mm的混凝土試件,并采用TSY-2000型電液壓力試驗機與坍落度桶對其進行強度試驗和坍落度試驗,根據試驗結果確定最終配合比。USHC制備流程見圖1。

圖1 USHC制備流程圖Fig.1 The preparation process of

1.3 正交實驗設計

研究通過將納米SiO2摻入至膠凝材料中,改善其強度與工作性能。在前期研究成果的基礎上發現[20],水膠比過低會導致納米材料無法充分分散,因此,固定水膠比為0.18,選定納米SiO2(A)、硅灰(B)、粉煤灰(C)作為3個影響因素,每項因素分別選用3個水平進行正交實驗。為了加快施工進度,采用的超高強混凝土都具有一定的早強效應,且納米SiO2的摻入對漿體早期強度作用更加明顯[21],因此,以7 d抗壓強度為主要控制指標,并輔以流動性指標,最終探究膠凝材料各組分最優配比。因素水平設計如表3所示,正交試驗方案見表4。

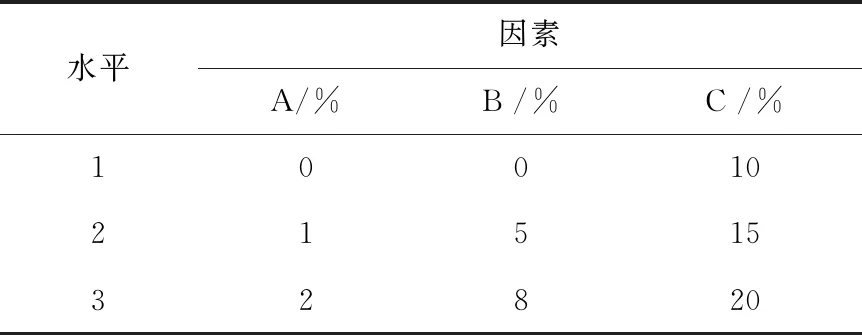

表3 因素與水平Table 3 Factors and levels

表4 L9(34)正交設計表Table 4 L9(34) orthogonal design table

續表4

2 結果與討論

2.1 正交實驗結果分析

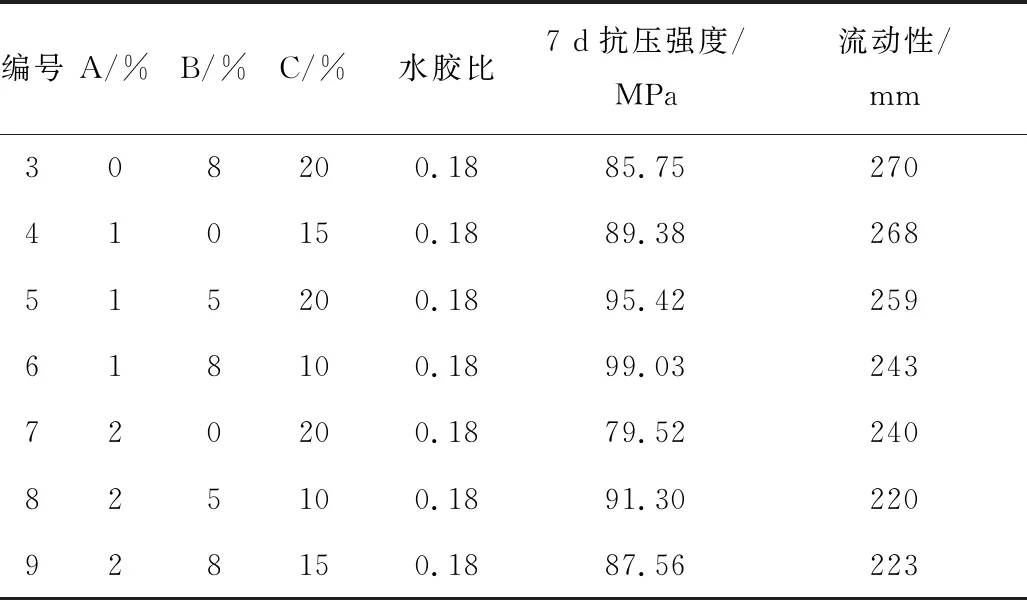

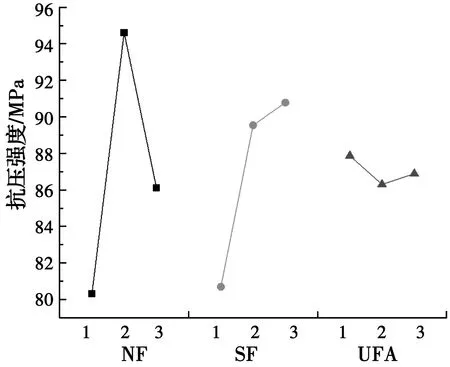

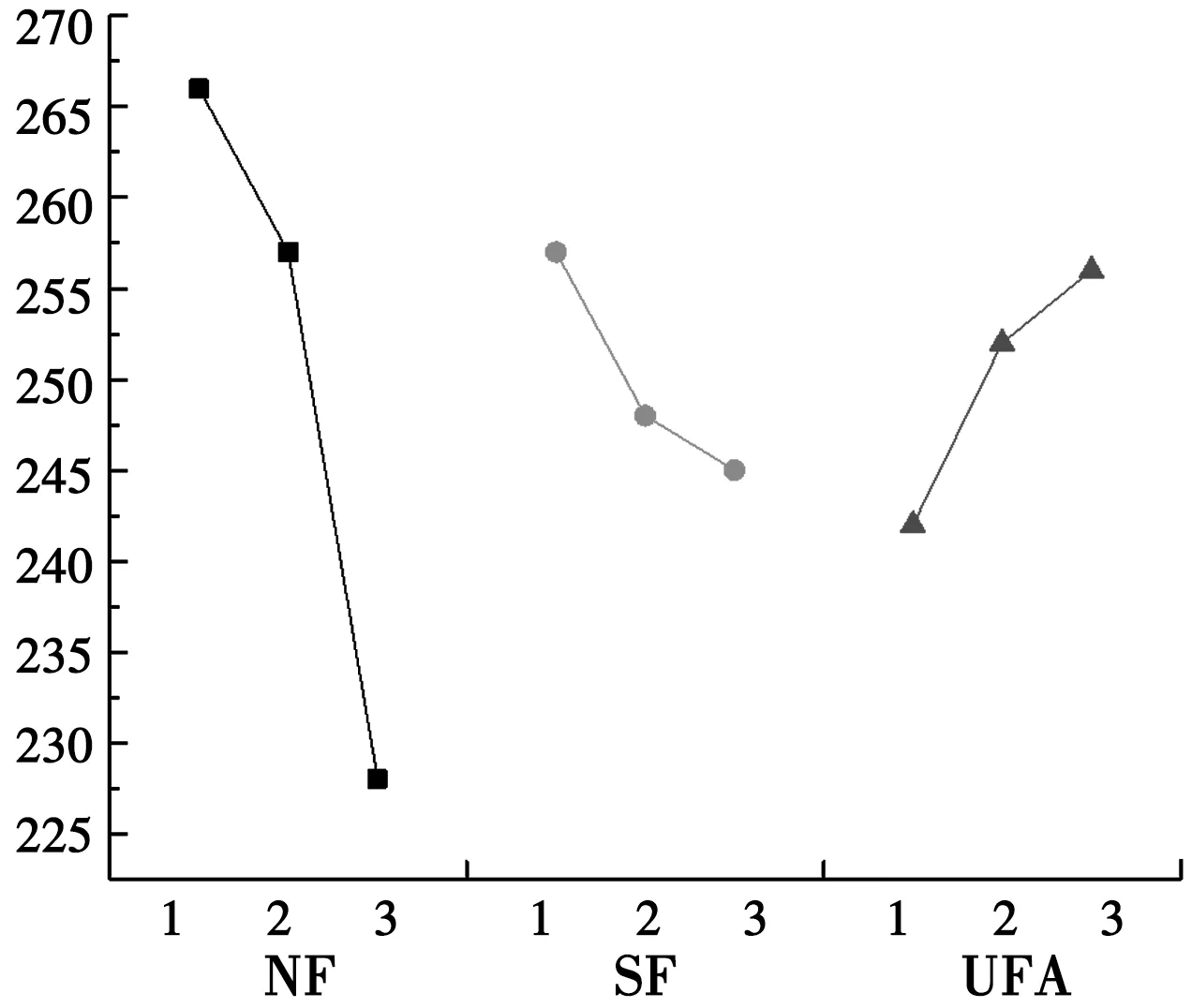

2.1.1 極差分析 對試件7 d抗壓強度及流動度數據進行極差分析,得到各因素對其影響的主次順序,確定膠凝材料各組分的強度最優比例,并查看是否符合高流態的要求,其極差分析結果見表5。強度、流動性與3因素之間的極差分析效應見圖2、圖3。

表5 抗壓強度與流動性極差分析表Table 5 Compressive strength and fluidity range analysis table

圖2 抗壓強度極差分析曲線Fig.2 Compression strength range analysis

圖3 流動性極差分析曲線Fig.3 Fluidity range analysis

1)由表5可得到3因素對水泥漿體的7 d抗壓強度影響主次順序為A>B>C,其流動性影響主次順序為A>C>B,且流動度均大于180 mm,達到了高流態的要求,其中,納米SiO2為抗壓強度與流動度的主要影響因素。試驗因素水平最優組為:A2-B3-C1,即納米SiO2摻量1%、硅灰摻量8%、粉煤灰摻量10%,其7 d抗壓強度為99.03 MPa。

2)從圖2可以看出,水泥漿體的抗壓強度隨著納米SiO2用量的增加,出現先增加后減小的趨勢,并在摻入1%納米SiO2時,抗壓強度達到最大;隨著硅灰摻量的增加而增大;隨著粉煤灰摻量的增加,總體呈現降低趨勢。分析認為:納米SiO2因其特有的表面效應、小尺寸效應與火山灰效應,不僅能填充細小孔隙、吸引水化產物,而且其二次反應能加速水化程度,提高水泥石強度,但納米SiO2摻量過高容易導致其團聚,不利于水泥石強度的發展;另外,硅灰在細觀層次上與粉煤灰的宏觀層次相結合,通過納米SiO2微觀改性,逐次填充水泥石之間的孔隙,從而增大其強度。

3)圖3中流動性隨納米SiO2增加而降低;隨硅灰增大而減小;隨粉煤灰的增加而不斷上升。分析認為:納米SiO2具有極大的比表面積,在硬化水泥基體內會約束大量自由水,降低流動性能;硅灰也具有較大的比表面積,在摻量增加時,將吸收大量自由水,從而減小流動度;粉煤灰以獨特的形態效應,在水泥漿體中起到滾珠軸承作用,從而改善其流動性能。

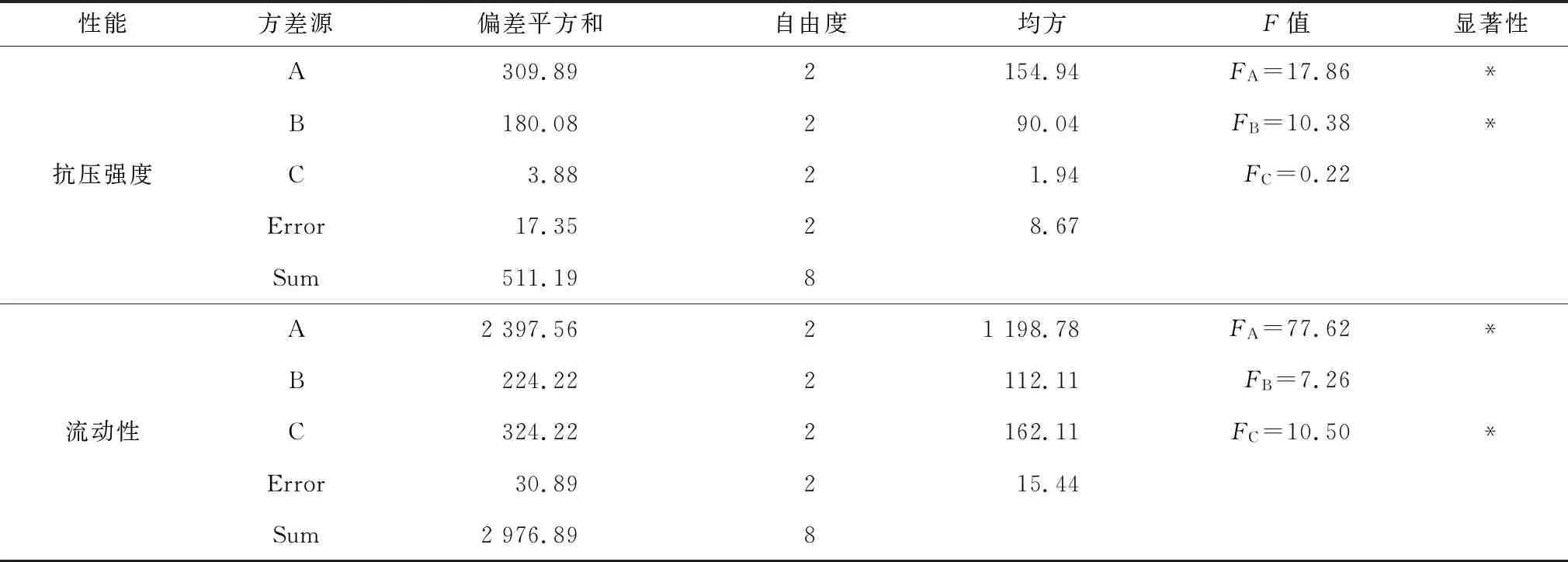

2.1.2 方差分析 方差計算數據見表6。對7 d抗壓強度與流動性進行顯著性分析,當F≥F0.05(2,3)=9.952時,在顯著性列中用*標注。由表6可以發現,納米SiO2對于水泥漿體強度與流動性的影響十分顯著,各因素影響主次順序結果與極差法一致。

由極差分析法確定的抗壓強度最優組合是A2-B3-C1。然而,此種組合水泥用量較高,導致工程造價偏高,不利于大規模推廣應用,再加上C因素對抗壓強度影響小,因此,為了降低成本且滿足實際工程需求的強度,C因素選擇C3,重新制得試件A2-B3-C3,測得7 d抗壓強度為97.32 MPa,流動度為251 mm,滿足實際需求,因此,最終確定膠凝材料配合比為:納米SiO2∶硅灰∶粉煤灰∶水泥=1∶8∶20∶71。

表6 抗壓強度與流動性方差分析表Table 6 Analysis of variance table of compressive strength and fluidity

2.2 混凝土配合比試驗結果分析

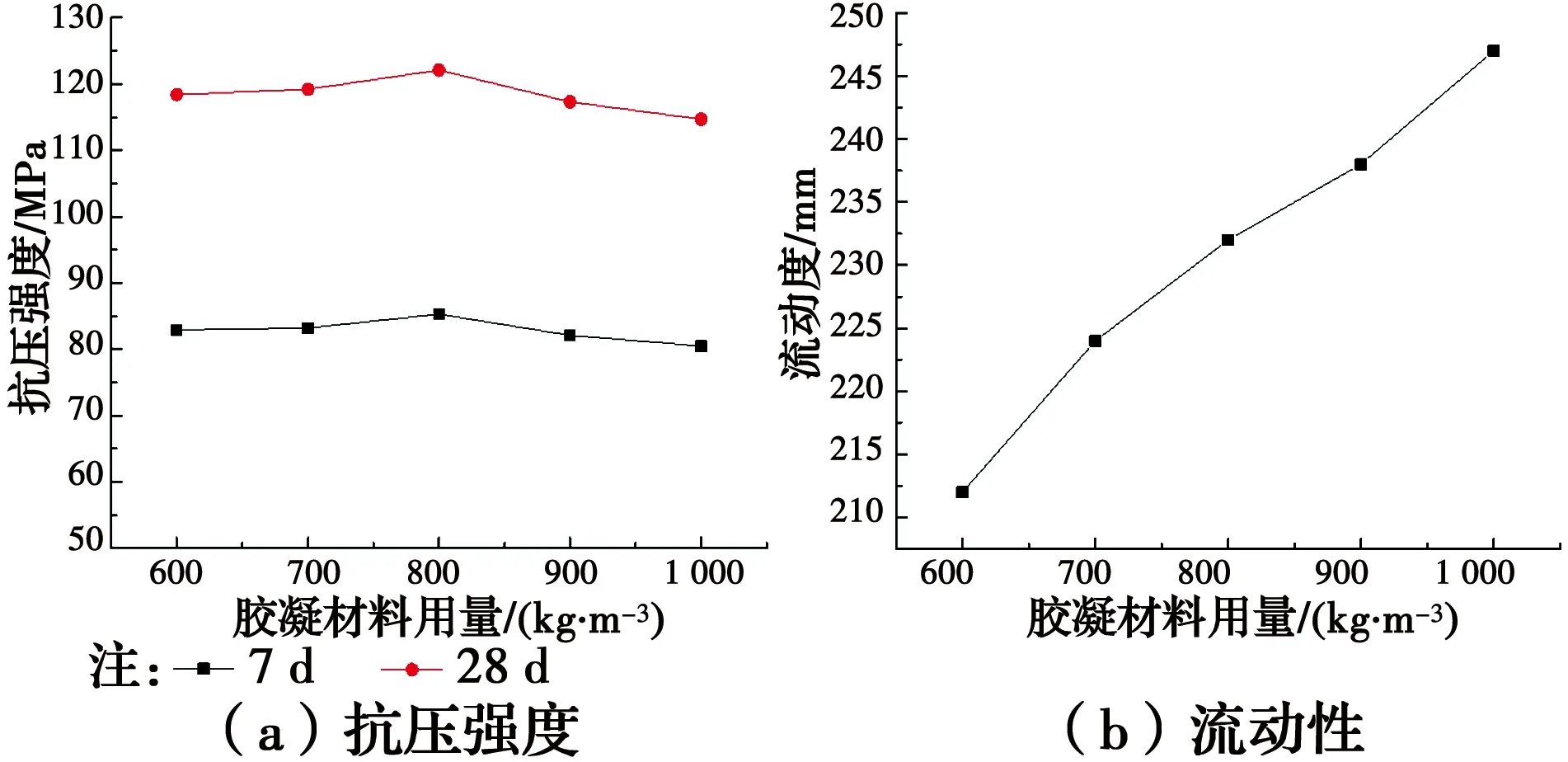

通過前期研究發現,在較低水膠比條件下,膠凝材料用量對于混凝土的流動性及強度影響較大[22],因此,在上述基礎上,通過改變膠凝材料的總量,制備5組試件(見表7),得出膠凝材料總量與混凝土強度、流動性之間的關系,并探討其對混凝土7、28 d抗壓強度及流動性影響。

由圖4可知,膠凝材料用量在600~1 000 kg/m3以內,隨著摻量的增加,混凝土的流動性逐漸改善,而抗壓強度出現先增加后減少的趨勢。分析認為,當膠凝材料用量在600~800 kg/m3時,隨著膠凝材料的增加,富余漿體能改善混凝土的流動性。在相同的成型條件下,混凝土更易于密實化,是混凝土強度增加的主要原因;當膠凝材料用量在800~1 000 kg/m3時,隨著膠凝材料的持續增加,混凝土流動性也不斷改善,由于多余的自由水蒸發,使混凝土內留下了初始缺陷,弱化了與集料結合的能力,從而降低了強度。

表7 混凝土配合比試驗Table 7 Concrete mix ratio test

圖4 不同膠凝材料用量對抗壓強度與流動度的影響Fig.4 Effects of different content of cementitious Materials on compressive strength and

2.3 納米顆粒的微觀機理

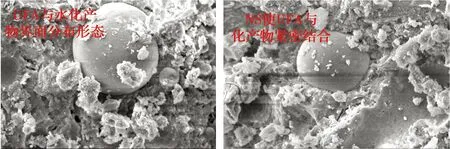

2.3.1 SEM分析 通過前期試驗可以發現,納米顆粒在較低水膠比狀態下具有顯著提高混凝土強度的作用,為探討納米SiO2在水泥基膠凝材料中的增效作用,利用SEM對未摻入納米SiO2試件(圖5)與摻入1%的納米SiO2試件(圖6)的微觀結構進行觀測比對,發現在未摻入納米SiO2試件中含有大量針狀的AFt,而且還存在一些微小的六方板狀CH晶體。這使得硬化水泥石內部存在薄弱部分,不利于水泥石強度的提高,且由于UFA是光滑致密的球體,無法在前期水化中有效地與水泥形成整體,也無法與硅灰形成緊密結構,導致UFA在水泥漿體中成為獨立突出的存在,只能簡單地發揮其形態效應,填充漿體孔隙,無法形成更為密實的漿體結構,減緩了水泥石強度的提高。

納米SiO2的摻入能夠更好地與SF和UFA形成三元層次級配結構,使得UFA不再是一個個獨立的個體,而是能有效地與硅灰、水泥結合為整體,改變其與水化產物的界面形貌,形成更加密實的漿體結構,且通過圖6發現,UFA形態、結構已經開始發生變化,說明UFA的火山灰效應開始作用,周圍漿體正在逐漸侵蝕,破開致密、光滑的UFA表面,并發生二次水化反應,使得水泥石的強度快速提升,從而增強水泥石的強度。此外,納米SiO2的火山灰效應使得其與CH發生二次水化作用,生成的產物填充了水泥漿體中的毛細孔,大大降低了水泥石中的孔隙,從而提高水泥石的致密程度。

圖5 未摻入納米材料水泥漿體的SEM圖Fig.5 The SEM diagram of cement paste without

圖6 摻入納米材料水泥漿體的SEM圖Fig.6 The SEM diagram of cement paste with

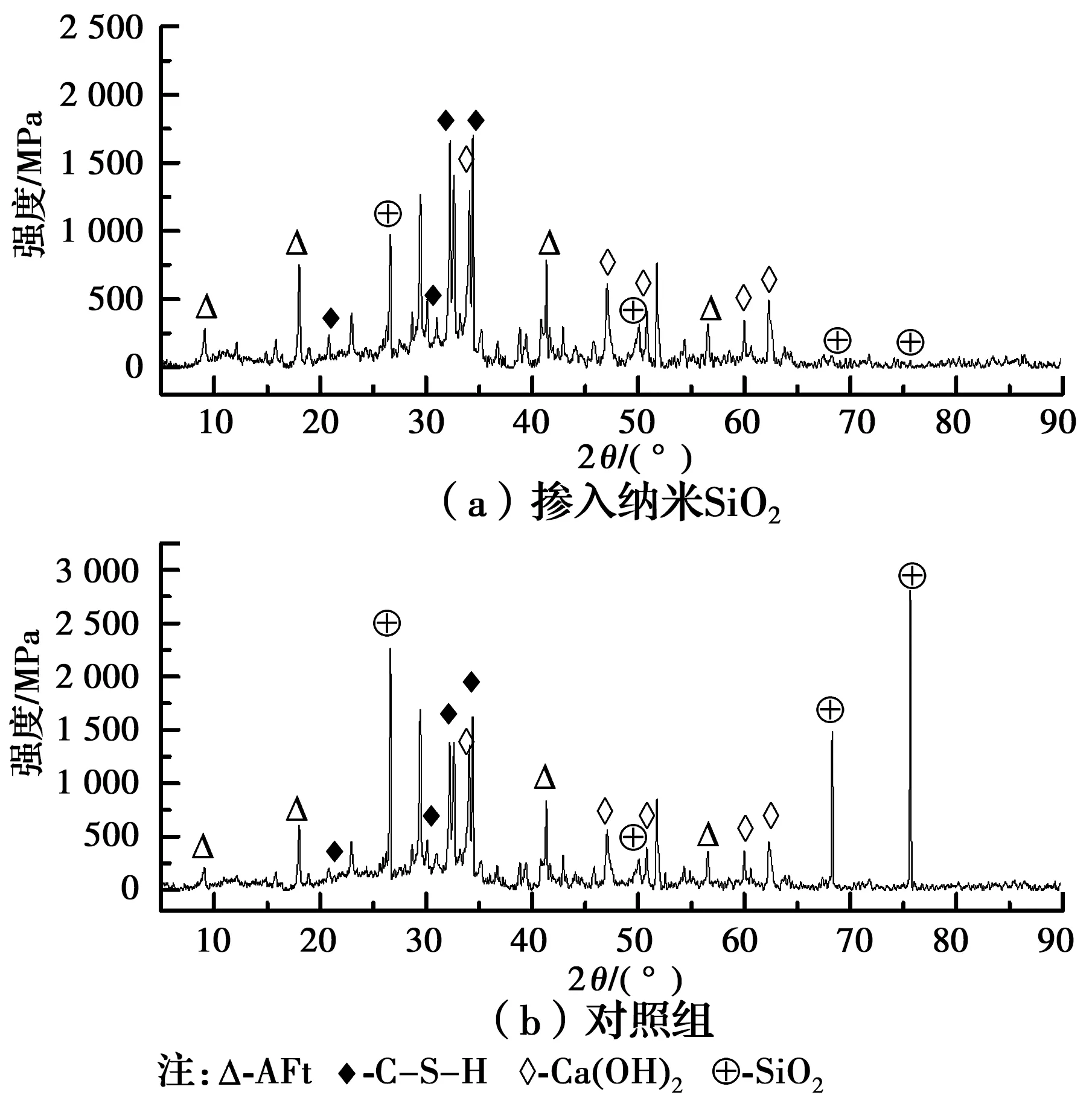

2.3.2 XRD分析 利用XRD對3 d試件進行對比分析,XRD試驗結果如圖7所示。從圖7中可以看出,未摻入納米SiO2衍射圖中,SiO2的特征衍射峰非常高,說明未摻入納米SiO2的試件中,二次水化反應基本還沒有開始或反應程度非常低,從而導致SiO2的含量下降緩慢。與未摻入納米SiO2衍射圖譜相比,納米SiO2的摻入使得試件C—S—H特征衍射峰增強,SiO2特征衍射峰明顯減小,而Ca(OH)2的特征衍射峰基本不變。分析認為,納米SiO2本身具有較好的火山灰效應,將其摻入到水泥基材料中,可以發生二次水化反應,提高C—S—H產物的生成,使得漿體中水化產物增多,提高了水泥石致密程度,且納米SiO2的摻入使膠凝材料中的SF與UFA二次反應提前,提高了整個水泥基材料的二次反應效率,使水泥石中SiO2含量明顯減小。由于二次反應效率的提升,也加速水泥中C2S、C3S的水化,在早期水化階段,CH晶體的消耗量與水化反應生成量達到平衡狀態,因此,CH特征衍射峰基本保持不變。

圖7 水泥漿體的XRD圖譜Fig.7 XRD patterns of cement

3 結論

1)由正交試驗結果可得,對水泥漿體抗壓強度影響大小順序為:納米SiO2>硅灰>粉煤灰,對流動性影響大小順序為:納米SiO2>粉煤灰>硅灰,其中,納米SiO2為抗壓強度與流動度的主要影響因素。

2)結合極差法與方差法,并綜合抗壓強度、流動度和經濟因素考慮,各膠凝材料最優摻入比例為:納米SiO2∶硅灰∶粉煤灰∶水泥=1∶8∶20∶71,7 d強度為97.32 MPa。

3)當膠凝材料用量在600~1 000 kg/m3時,隨著膠凝材料的增加而增大,混凝土抗壓強度呈先增大后減小,且膠凝材料為800 kg/m3強度達到最優,28 d強度為122.1 MPa,且坍落度符合高流態要求。

4)通過對摻入納米SiO2的水泥漿體進行微觀分析,發現納米SiO2與硅灰、粉煤灰形成的三元堆積體系可以達到更好的密實度,其二次水化反應不僅能改善水泥漿體的微觀結構,而且能促進整個水泥漿體的二次水化反應效率,提高水泥石的整體強度。