EXC9200勵磁系統在龍溪三級電站的應用

林良渝

(閩東電力柘榮發電分公司,福建 寧德355300)

0 引言

電力系統發展初始階段,機組容量較小,電站多采用勵磁機(直流勵磁機和交流勵磁機)方式勵磁,對勵磁系統的要求也較低。但由于這種勵磁系統維護工作量大、響應速度慢等缺點,已經不能滿足電網的要求[1]。隨著電力系統的不斷發展,可控硅和IGBT制作工藝不斷革新,以半導體為功率元件的勵磁方式在大、中型同步發電機組得到廣泛應用。半導體勵磁方式普遍采用交流勵磁電源加半導體整流元件(SCR、IGBT等)的方式實現,目前,半導體勵磁方式仍然是勵磁方式的主流[2,3]。

福建龍溪三級電站共兩臺發電機組,機組額定機端電壓為6300V,當采用舊勵磁系統對發電機起勵升壓時機端電壓在6000~6700V之間波動,并且舊勵磁系統不存在零起升壓和系統電壓跟蹤功能,給系統運行及維護帶來諸多不便。同時隨著勵磁系統零部件老化,嚴重影響了整個機組的安全穩定運行,亟待對勵磁系統進行升級改造。

EXC9200型勵磁系統是中國電器科學研究院有限公司/廣州擎天實業有限公司開發的第六代微機勵磁系統。主處理器采用POWERPC+FPGA架構,內嵌Vxworks實時操作系統。本文對EXC9200勵磁系統和調節器數學模型進行了說明,并對勵磁系統的架構和靜、動態特性進行了分析。把該勵磁系統應用于福建龍溪三級電站,取得較好的控制效果,能夠滿足電站和電網的要求。

1 勵磁系統及其數學模型

1.1 勵磁系統介紹

1.1.1 調節單元

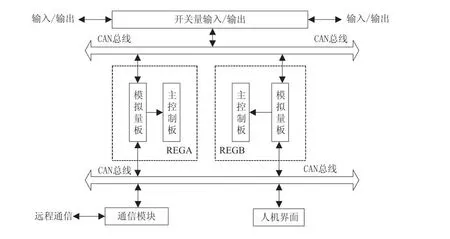

調節單元是勵磁系統的核心,通過對發電機機端電壓、勵磁電流等模擬量及開機令、停機令等開關量信號的采集,實現對勵磁電壓、勵磁電流的輸出控制,以達到勵磁系統的調節功能。勵磁系統調節單元的配置框圖見圖1。從圖中可以看出勵磁系統一般由人機界面、調節器、開關量輸入/輸出、智能控制模塊等組成。運行維護人員可通過人機界面對勵磁系統進行簡單的操作控制。調節器部分主要實現勵磁系統的恒機端電壓、恒勵磁電壓等調節功能,可根據需要配置為雙調節通道或三調節通道。福建龍溪三級電站采用雙調節通道(REGA/REGB通道),通道間實現完全對等冗余,互為備用。開關量輸入/輸出模塊為調節器提供對外輸入、輸出接口。通信模塊可實現勵磁系統內部的數據交互,也可通過通信的方式與上位機監控系統進行數據交換。

圖1 勵磁系統雙調節通道配置框圖

1.1.2 功率變換單元

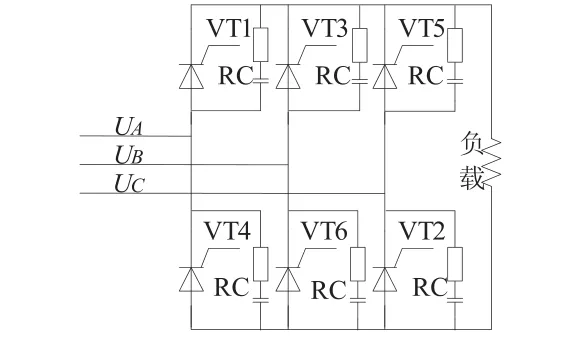

在勵磁系統中,功率變換單元主要實現交流電和直流電間的相互轉換。現階段勵磁系統的功率單元一般采用三相橋式全控整流電路來實現,功率元件采用可控硅。每個全控橋由6個可控硅元件組成。龍溪三級電站功率單元采用1個功率柜,有2個三相橋式全控整流電路并聯而成。

三相橋式全控整流電路的原理圖如圖2所示[4]。功率元件由 VT1、VT2、VT3、VT4、VT5、VT6 6個可控硅半導體元件組成,勵磁調節單元通過控制可控硅的觸發角實現功率單元的整流和逆變功能。在勵磁系統中,UA,UB,UC為三相交流電壓輸入,取自勵磁變壓器的副邊。負載為發電機的轉子。整流橋的輸出直接接入發電機轉子。

圖2 三相橋式全控整流電路原理圖

1.1.3 保護單元

(1)阻容保護

在勵磁系統正常運行過程中,整流橋可控硅整流換相過程中可能會產生較高的電壓,為了避免可控硅整流元件過電壓擊穿,需要設計阻容吸收回路對產生的尖峰過電壓進行吸收。針對龍溪三級電站,我們采用分散式阻容保護,即把電阻電容串聯,然后并聯在可控硅的兩端,如圖2所示。

(2)過壓保護

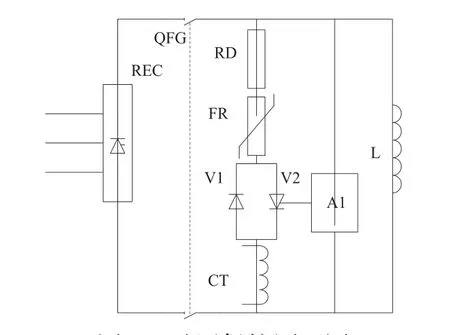

過壓保護部分原理框圖如圖3所示。

圖3中REC為功率單元,對應整流橋;QFG對應滅磁開關;FR為非線性滅磁電阻;RD為快熔;V1為二極管;V2為可控硅;A1為可控硅觸發檢測板;CT為電流互感器。

圖3 過壓保護原理圖

勵磁系統過壓分為正向過電壓和反向過電壓。

當發電機處于非正常運行狀態時,轉子回路會產生很高的感應電壓,當檢測到轉子電壓超過設定值時,可控硅模塊V2會被觸發,此時非線性電阻單元FR將被并入轉子回路,消除掉產生的過電壓能量,此時屬于正向過電壓。

當勵磁系統事故停機時,需要跳開QFG將磁場能量轉移到非線性電阻FR上實現滅磁。把二極管V1和可控硅模塊V2反向并聯,從而保證當發電機轉子出現反向過電壓時轉子不開路,對轉子絕緣起到保護作用。

1.2 勵磁系統數學模型

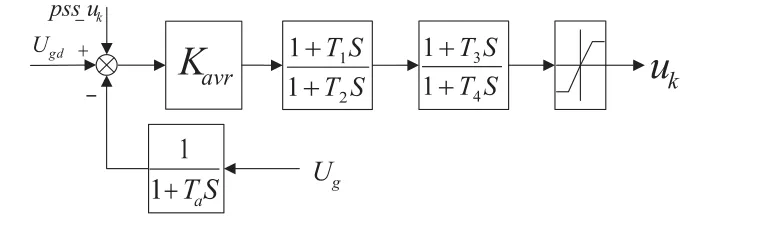

勵磁系統主要有2種運行方式:自動方式和手動方式。自動方式即恒發電機電壓調節模式,手動方式為恒勵磁電流調節模式。由于手動方式是輔助運行模式,本文主要介紹自動方式的數學模型。為使勵磁系統有良好的動態性能,采用兩級超前/滯后校正環節,其數學模型如圖4所示。其中:

Ugd:自動方式電壓給定值,范圍:1%~120%;

Ug:機端電壓測量值,標么值;

Ta:機端電壓測量時間常數,不大于20ms;

Kavr:調節器內部放大倍數;

T1,T2:第1級超前/滯后環節時間常數;

T3,T4:第2級超前/滯后環節時間常數;

uk:自動方式輸出;

pss_uk:為電力系統穩定器PSS的輸出。

圖4 自動方式數學模型

如圖4所示,給定電壓值與實際反饋值的偏差,經過二階超前/滯后環節后限幅輸出,輸出結果對應于功率單元可控硅的觸發角。勵磁系統通過對可控硅觸發角的控制實現對勵磁電壓的控制輸出,從而確保發電機機端電壓值的穩定。為了保證勵磁系統對電力系統低頻振蕩的抑制效果,在給定值端需要疊加電力系統穩定器的輸出pss_uk。

2 勵磁系統的靜態特性

在勵磁系統整流和逆變過程中,移相觸發角度應有一定限制。理論上可控硅觸發角為0°~180°,而在實際工程應用中,一般選取10°~150°之間的值來作為有效移相觸發范圍[5]。

在靜態工況下,模擬整流橋陽極電壓和同步電壓,在恒控制角模式下,勵磁系統的移相特性如表1所示:其中整流橋原邊電壓20.7V,整流橋輸出并2kW,22Ω的電阻。

表1 勵磁系統移相特性

從表1中可以看出,在可控硅觸發角度為10°時,整流輸出直流電壓為24.56V,接近于該觸發角度時的理論值。

圖5為可控硅觸發角為10°時從示波器中觀測到的整流橋輸出直流電壓波形。在20ms內,有6個連續的脈動波形,和理論結果相符。

圖5 整流橋輸出的電壓波形

3 勵磁系統動態特性

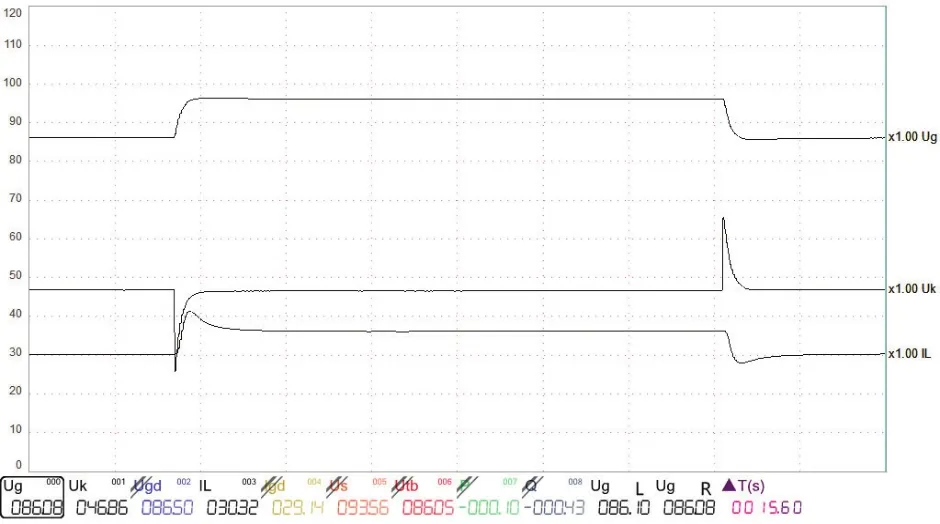

在此次龍溪三級電站勵磁系統改造過程中采用EXC9200勵磁系統。圖6為發電機組起勵時通過調試軟件錄到的起勵波形。其中Ug為機端電壓,Uk為控制信號,對應于可控硅觸發角,IL為勵磁電流。從圖中可以看出,機組起勵后,機端電壓最終穩定于額定值附近,且比較平穩,此時控制信號UK約為46.64,可控硅觸發角度約為83.95°。圖7為當發電機穩定運行時,在發電機機端電壓額定值的86.67%基礎上疊加10%階躍信號時的階躍響應特性曲線,調節時間小于1.08s,超調量約為2.6%,從圖中可以看出勵磁系統具有較好的抗干擾能力,滿足國標要求。

圖6 發電機組起勵特性曲線

圖7 發電機組機端電壓10%階躍特性曲線

4 結論

針對福建龍溪三級電站舊勵磁系統調節不穩定及存在安全隱患的問題,對勵磁系統進行升級改造。本文著重介紹了EXC9200勵磁裝置及其在龍溪三級電站的應用。對該型號勵磁系統的整體架構及靜、動態特性進行了分析。試驗表明該裝置集成度高,運行穩定、可靠,抗干擾能力強,取得了良好的控制效果,能夠滿足電站和電網的要求。