氟塑料管煙氣換熱器的工程實踐及應用效果分析

劉偉平葉曉峰車凌云黃 群施華榮樊 鵬

1.上海上電漕涇發電有限公司

2.北京新世翼節能環保科技股份有限公司

0 引言

隨著國內環保政策要求的不斷升級,煙氣加熱(MGGH)[1]系統作為一種可緩解煙囪冒白煙、消除石膏雨并能降低環境污染的節能環保技術,被廣泛應用于電力、鋼鐵、石化、陶瓷等企業。

上電漕涇發電有限公司發電機組的鍋爐煙氣加熱(MGGH)系統主要由2臺低溫煙氣換熱器及相關管道、泵等輔助設施組成。其中1臺低溫煙氣換熱器布置在脫硫塔入口煙道內,為煙氣冷卻器或取熱器,另1臺低溫煙氣換熱器布置在脫硫塔出口煙道內,為煙氣加熱器或再熱器。水系統以除鹽水為載熱介質,在泵的輸送下,除鹽水不斷地往返于2臺換熱器之間,實現將脫硫塔入口原煙氣的熱量轉移至脫硫塔出口凈煙氣中的目標,由此提高了排煙溫度,提升了煙氣的抬升高度并增強了煙氣的擴散能力,同時也達到了防止尾部煙道和煙囪腐蝕問題的目的。

低溫煙氣換熱器在實際工程應用中積累了豐富的運行數據和經驗,這些實踐成果也推動低溫煙氣換熱設備的不斷創新和發展。回顧低溫煙氣換熱器的發展歷程,其主要的發展方向集中在低溫換熱管的材質上。目前,低溫煙氣換熱器經歷了一個由單一金屬材質到混合金屬材質,由鋼包塑到氟塑料[2,3]材質的發展過程。

上電漕涇發電有限公司1×1000MW機組金屬管MGGH煙氣再熱器高溫段采用ND鋼材質換熱管,因運行中發生嚴重的腐蝕泄露問題,2018年9月完成了由氟塑料管煙氣再熱器替換金屬管煙氣再熱器改造工程,系統于當年10月初正式投運。

基于上電漕涇發電有限公司1×1000MW機組煙氣加熱系統改造項目的應用實踐,說明兩種材質換熱器串聯運行系統的工藝特點、換熱器的換熱性能及在運行成本方面的差異,以期為業內類似用戶提供工程技術參考。

1 氟塑料管和金屬管煙氣換熱器綜述

1.1 氟塑料管煙氣換熱器

氟塑料管煙氣換熱器是以小直徑氟塑料柔性換熱管為基本換熱單元的氣-水換熱器,單根氟塑料換熱管外徑通常為7mm~12mm,壁厚為0.7mm~1.2mm。由于氟塑料材質本身與任何強酸強堿不發生化學反應,材料的表面摩擦系數約0.04,為所有固體中最小,且氟塑料具有優良的耐候性和不粘附性,致使氟塑料換熱管制成的換熱器具有如下特性:

(1)防腐(酸或堿等)性能好;

(2)防磨能力強;

(3)不易老化,物化性能穩定;

(4)積灰、結垢能力弱,易清洗;

(5)換熱效率高;

(6)換熱器重量輕,安裝方便。

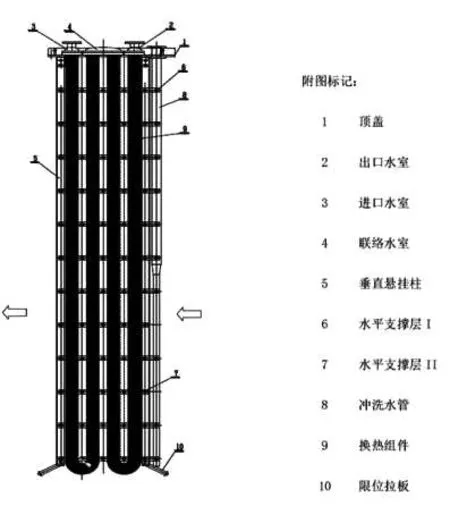

氟塑料換熱器本體結構如圖1所示。標號1所示為換熱器的頂蓋,俗稱管板,用于集成和夾固氟塑料換熱管束。標號2和3分別為換熱器的出口水室和進口水室,箭頭所示為煙氣的流動方向,熱媒水由進口水室進入煙氣換熱器的換熱管內,經出口水室流出換熱器,由此實現煙氣和水的基本逆向流動換熱過程,增大換熱器的換熱溫差,提升換熱強度。標號4所示為聯絡水室,俗稱聯箱,用于連通換熱器前后兩段U型換熱單元。標號5、6、7分別為換熱器的垂直支撐和水平支撐結構,用于換熱管束之間定距和支撐以及換熱器整體結構的穩固。標號8為換熱器的沖洗水管,與外圍工藝水管網連通,用于換熱管外壁的清洗。標號9為氟塑料換熱管束,是組成換熱器的基本換熱元件;標號10為換熱器的底部限位結構,防止換熱器在煙氣的沖刷下產生前后擺動,保障設備安全運行。

圖1 氟塑料煙氣換熱器本體結構

1.2 金屬管煙氣換熱器

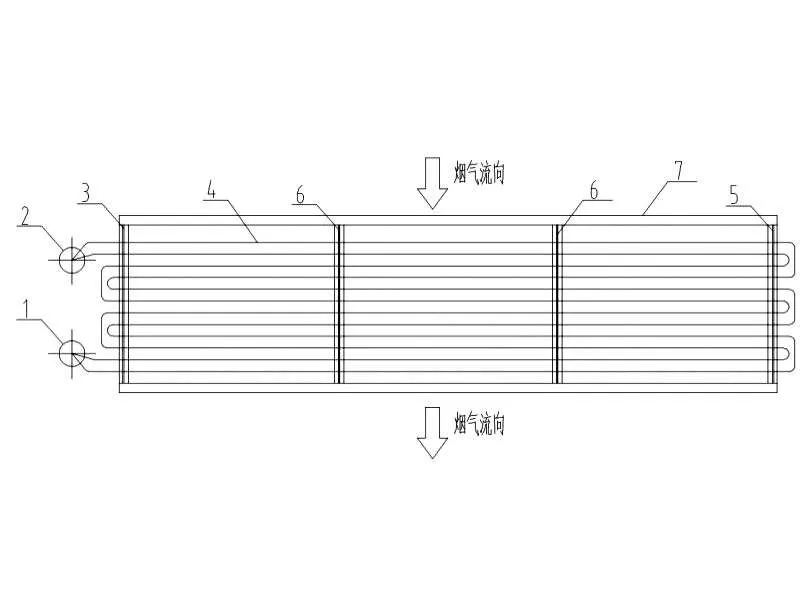

金屬管煙氣換熱器通常采用ND鋼、316L或2205不銹鋼材質的換熱管為基本換熱元件,換熱管規格通常為(外徑×壁厚)38mm×4mm,多根換熱管通過管板及相應的管束支撐構成煙氣換熱模塊。由于煙氣側的運行條件易使金屬換熱管發生低溫腐蝕和積灰結垢,從而造成換熱器的泄漏和堵塞。為保證換熱器的使用安全,金屬換熱管宜選用光管,換熱管的壁厚須根據換熱管的年腐蝕速率和換熱器的使用壽命進行設計選定。圖2為金屬管煙氣換熱器的本體結構示意圖。

圖2 金屬管煙氣換熱器本體結構示意圖

如圖2所示,標號1為水側進口母管,水在母管內經支管分配后進入換熱管內。標號2為水側出口母管,換熱器的出水在出口母管匯合后進入下一個工藝設備。圖中箭頭所示方向為煙氣流動方向,由此形成煙氣和水的逆流換熱過程。標號3和標號5分別為換熱模塊的前、后管板,采用一定厚度的金屬鋼板,在鋼板上按一定規律鉆若干管孔,用于換熱管束的集成、夾固和定距。標號4為金屬換熱管束,通過管壁實現煙氣和水的熱交換。標號6為換熱管的內部支撐,其結構與管板類似,用于保持換熱管間的距離。標號7為換熱模塊的外部支撐結構,主要采用型鋼結構,以保證換熱模塊具有相當的強度和剛度,既保護換熱管,同時便于設備的安裝。

2 兩種材質換熱器串聯系統的運行特點

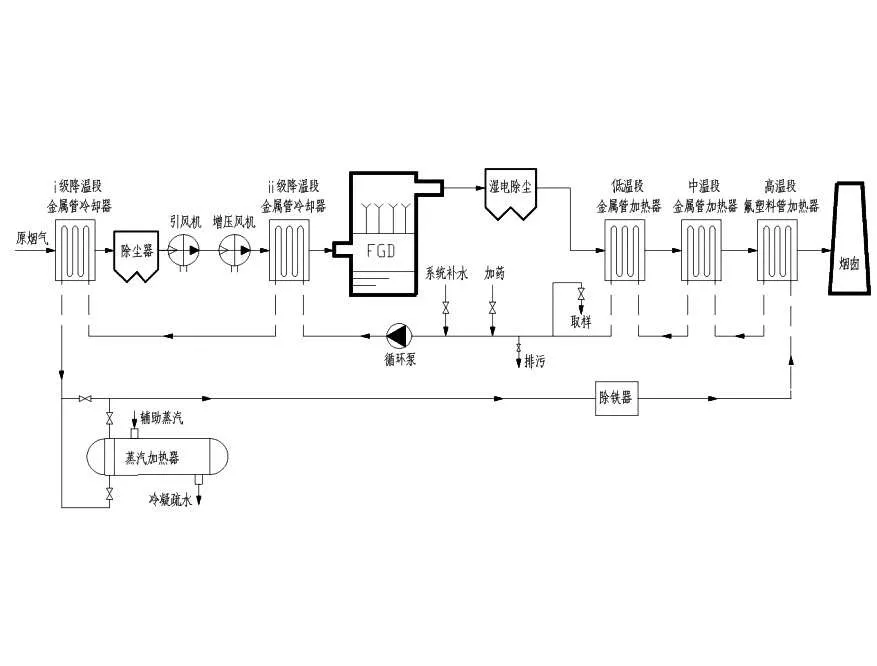

本煙氣加熱系統中,金屬管換熱器用在煙氣冷卻器設備及煙氣再熱器的中溫段和低溫段,氟塑料管換熱器用在煙氣再熱器的高溫段。若干組煙氣換熱器通過泵、管道及閥門等部件連通后形成閉式循環系統。系統以除鹽水為載熱介質,除鹽水通過煙氣冷卻器吸收未脫硫的高溫煙氣的余熱,除鹽水吸熱升溫后進入氟塑料管換熱器以加熱塔后的凈煙氣,氟塑料管換熱器的出水依次進入煙氣再熱器的中溫段和低溫段,實現高溫除鹽水熱量的梯級利用,煙氣再熱器低溫段出水由循環水泵輸入塔前煙氣冷卻器,開始下一個循環換熱過程。工藝系統流程如圖3所示:

圖3 兩種材質煙氣換熱器MGGH系統流程示意圖

由圖3可知,本系統設置了2級煙氣冷卻器,分別布置在靜電除塵器入口和脫硫塔入口,濕電除塵器出口布置1級煙氣加熱器,分為低溫段、中溫段和高溫段三個換熱段。原金屬MGGH系統中除煙氣換熱器外,還設置了輔助蒸汽加熱裝置、補水裝置和加藥裝置,其中輔助蒸汽加熱裝置用于補充MGGH系統不足的熱量,以達到排煙溫度設計的要求;補水裝置用于穩定熱媒水系統的運行壓力,兼顧向熱媒水管路補水。此外,為防止熱媒水的pH值降低腐蝕系統金屬部件,需設置加藥裝置控制其pH呈弱堿性。

煙氣加熱系統改造后,氟塑料管換熱器取代了煙氣加熱器高溫換熱段,兩種材質的換熱器管程(水側)相通并形成閉式循環回路。隨著MGGH系統的長期運行,金屬換熱管因電化學或溶氧腐蝕,在其內壁上產生大量細微的鐵銹顆粒,為防止鐵銹隨熱媒水進入氟塑料換熱管并在底部彎頭處積聚造成管束堵塞,須在氟塑料管換熱器進口母管上設置永磁除鐵器,以實時消除熱媒水中的鐵銹,達到保護氟塑料換熱器的目的。

與此同時,由于氟塑料管換熱器采用氟塑料為換熱管的基材,氟塑料系一種高分子材料,其分子間的間隙較大,氟塑料換熱器長期在煙氣中運行時,煙氣中的小體積分子或離子會透過氟塑料管壁進入熱媒水中,從而影響熱媒水的水質。根據大量的工程實踐,煙氣微粒的滲透問題嚴重影響了熱媒水的pH值,故氟塑料換熱器替換金屬加熱器后,熱媒水系統的加藥量會略有增加。

隨著加藥操作的累加,熱媒水中鹽分濃度不斷增大,電導率上升,水側運行粘度增加。一方面影響了水系統的運行阻力,另一方面降低了換熱器的換熱效率,因此,在熱媒水系統設置了低位排污口和在線取樣監測設備,以便實時監測熱媒水的水質情況,并通過加藥裝置和排污口的開啟與閉合控制熱媒水的pH值和電導率在設計范圍內。

為了保證氟塑料管換熱器的安全運行,熱媒水的運行參數有嚴格的限制,通常水側的設計壓力為0.5MPa,溫度在110℃以下,任何超溫超壓現象均可能損傷氟塑料換熱管束,從而造成設備的泄露。因此,在煙氣加熱系統改造后,輔助蒸汽加熱器的投入操作須更加謹慎,以防水側運行參數超過其安全限值,危害到氟塑料換熱器的安全運行。

此外,因金屬管換熱器經常發生腐蝕問題,管束外圍的翅片易脫落,且氟塑料管煙氣換熱器入口距金屬管加熱器出口較近,為了防止脫落的金屬翅片在煙氣的帶動下割傷氟塑料換熱管,須在氟塑料管煙氣換熱器入口設置相應的防護設施,以保證其能夠有效攔截飛落的翅片碎片,保護氟塑料管換熱設備的安全。

3 兩種材質換熱器的差異分析

為了比較氟塑料管和金屬管換熱器的性能差異,以上電漕涇項目為例,分別從理論計算和實際運行數據兩個角度確定兩種材質換熱器的綜合性能參數,以期得到一個客觀、可靠的分析結果。

3.1 理論差異分析

本煙氣加熱項目的設計工藝參數見表1。

表1 煙氣加熱系統工藝設計參數表

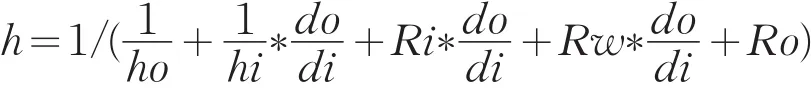

基于《換熱器設計手冊》[4]管殼式換熱器的選用與設計中總傳熱系數的計算式如下式:

式中,hi和ho為換熱管管內、外傳熱膜系數;Ri和Ro為換熱管內、外污垢熱阻;Rw為換熱管的管壁熱阻;di和do為換熱管的內徑和外徑。

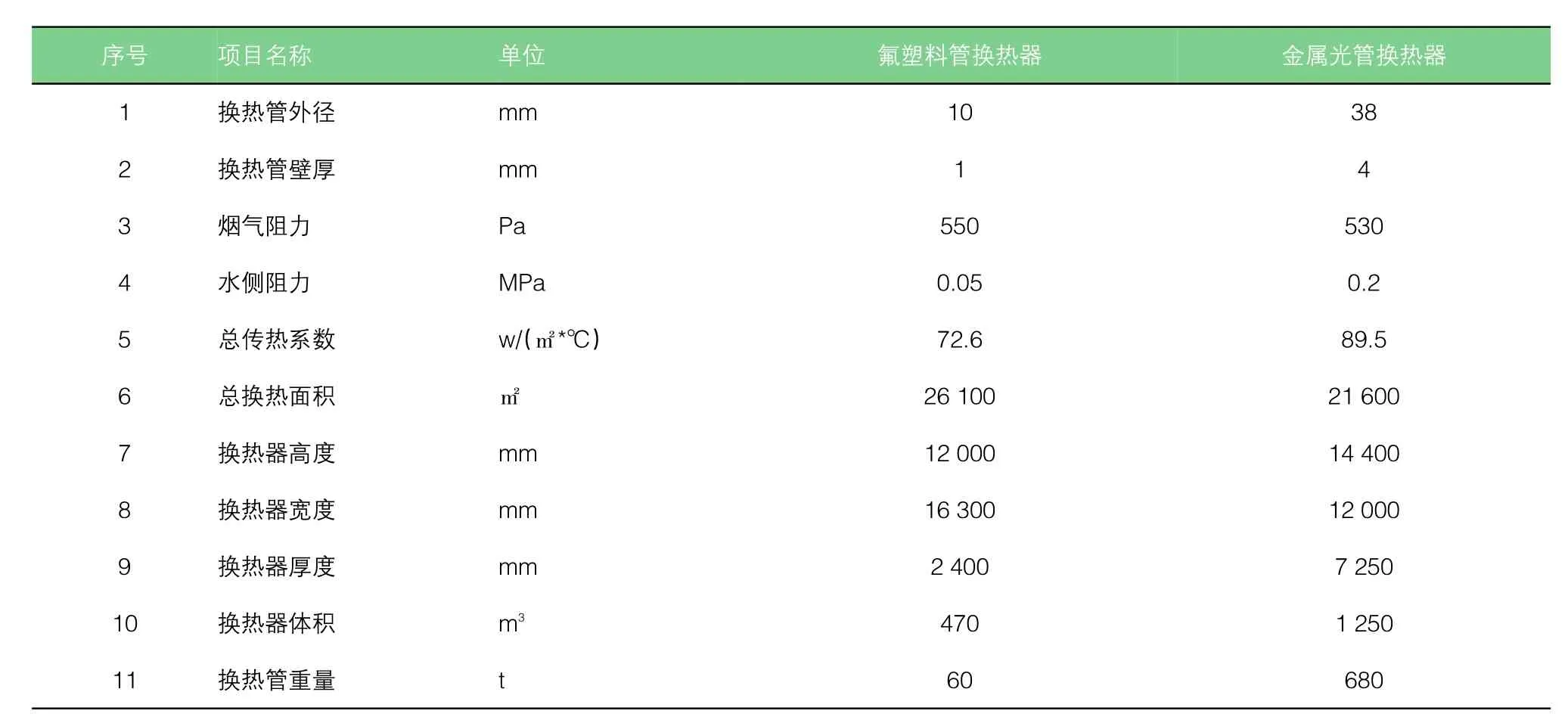

通過理論計算得到兩種材質換熱器的性能指標參數,見表2。

表2 氟塑料管換熱器和金屬光管換熱器性能參數表

由表2可見,氟塑料和金屬管換熱器均采用光管型式,兩者的主要差別如下:

(1)兩種材質換熱器的煙氣側阻力差別不大,但金屬管換熱器的水側阻力遠遠大于氟塑料管換熱器,為氟塑料換熱器的4倍;

(2)金屬光管換熱器的總體傳熱系數比氟塑料管換熱器略大;

(3)金屬管換熱器的體積約為氟塑料管換熱器體積的2.6倍;

(4)金屬管換熱器換熱管的重量約是氟塑料換熱器的11倍。

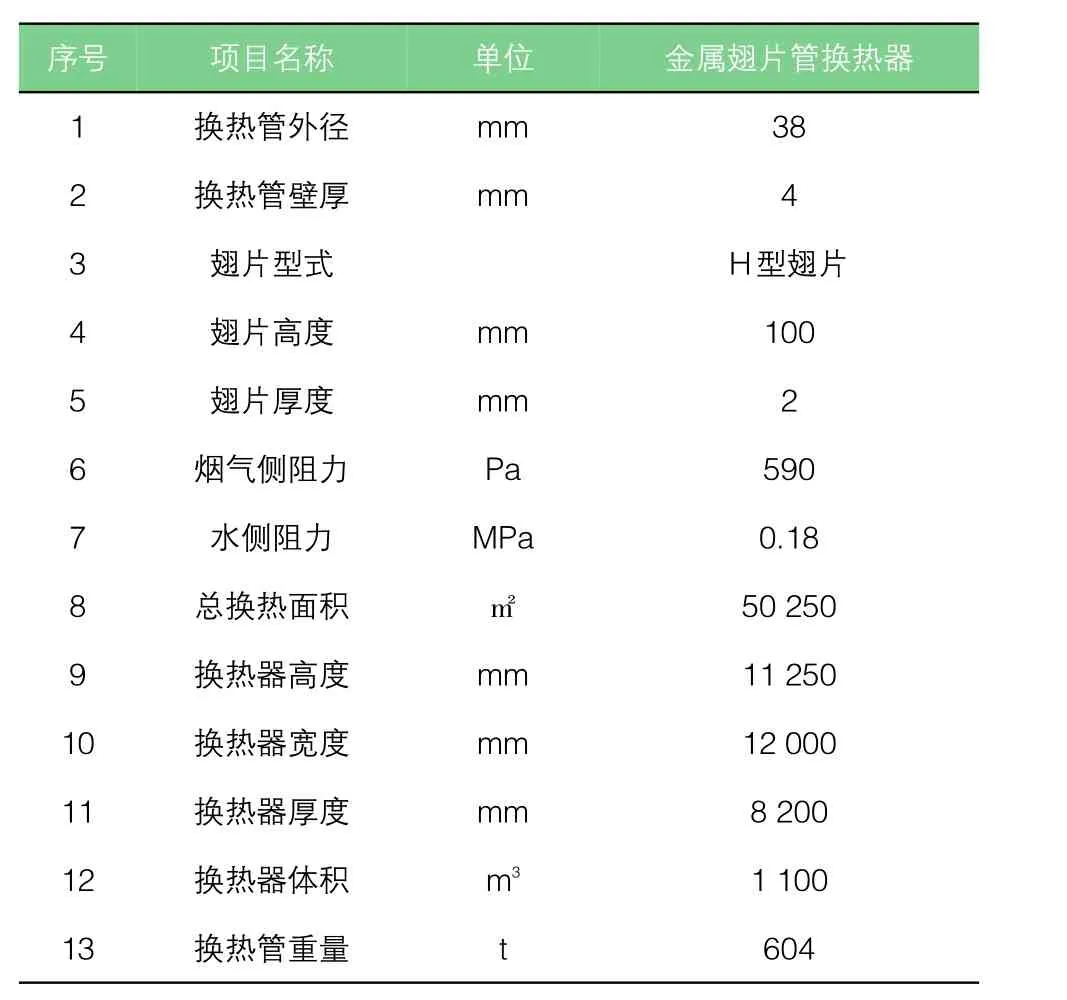

實際工程應用中,金屬管煙氣換熱器通常采用翅片管,為了更客觀的比較氟塑料管換熱器和金屬管換熱器的差異,引入原金屬翅片管煙氣加熱器的設計性能參數如表3所示:

綜合對比表2和表3可以看出,由金屬換熱器采用光管型式和翅片管型式后,煙氣換熱器的換熱面積增幅較大,翅片管型式的換熱面積約是光管的2.3倍,改為翅片管型式后換熱器的整體傳熱系數降低了,根據表2中金屬光管的傳熱系數,理論反算得到金屬翅片管換熱器的實際傳熱系數約為38.5w/(㎡·℃);此外,由于翅片的設置,使換熱器的結構更加緊湊,換熱器的體積有了一定的縮小,換熱管的重量比光管型式也有所下降,約為光管重量的90%,有效降低了換熱器的制造成本。

表3 金屬翅片管煙氣換熱器設計性能參數表

3.2 實際運行差異分析

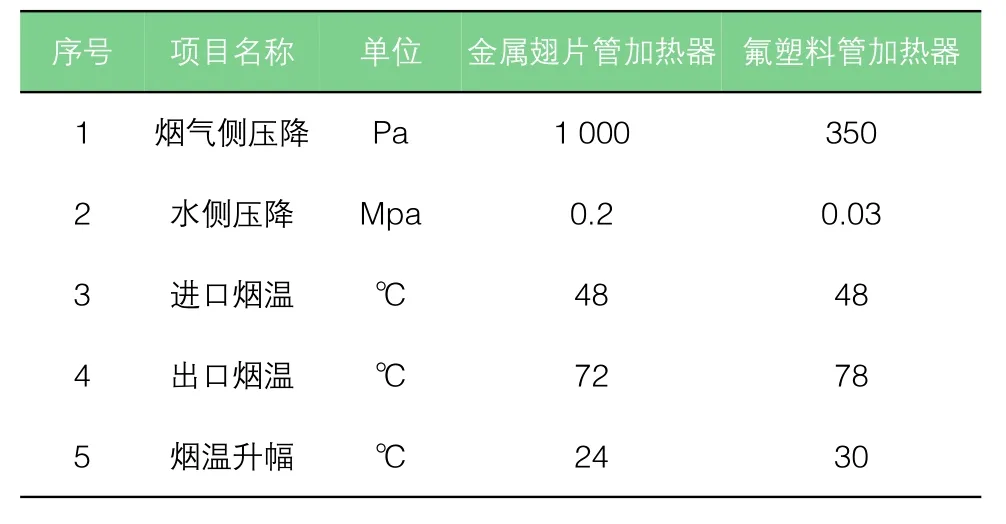

金屬翅片管煙氣加熱器于2014年底建成投運,至今已運行3年多時間,其高溫段因發生腐蝕泄露問題更換為氟塑料管煙氣換熱器,氟塑料管換熱器運行至今已有半年時間,期間本系統整體運行情況穩定,目前的運行數據可作為其實際的性能參數指標。表4為金屬翅片管煙氣加熱器和氟塑料管煙氣加熱器的運行性能參數表。

表4 兩種材質煙氣換熱器實際運行性能參數(機組100%負荷)

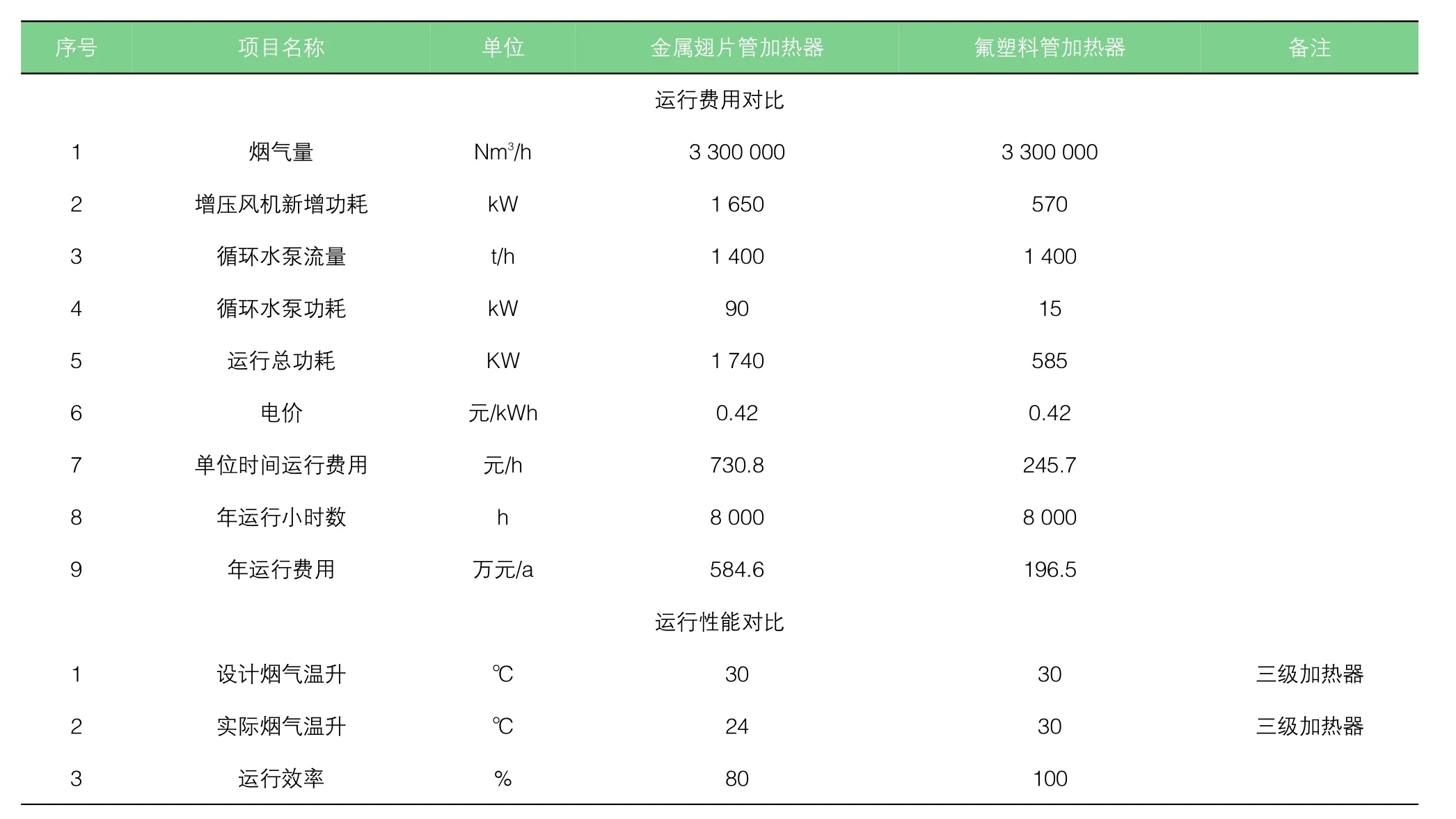

由表4可見,實際運行時,金屬翅片管加熱器的煙氣側阻力遠超出設計值,水側阻力變化不大,且兩個阻力指標均明顯高于氟塑料管換熱器,由此說明,隨著系統的運行,金屬翅片管外壁附著了一層灰垢,降低了煙氣流通截面積,由此增大了煙氣側的運行阻力。而氟塑料管換熱器的煙氣側和水側阻力值與設計指標基本一致,氟塑料材質換熱器運行穩定性更好,不易積灰結垢。根據煙氣加熱系統改造前后的運行數據,測算得到關于煙氣加熱系統運行費用和運行性能的差異見表5。

由表5可知,煙氣加熱系統改造后,系統的電耗有了顯著下降,每年可節約電費約388.1萬元,節能效益可觀。分析可知,改造前后功耗最大的差異取決于風機的電耗,因金屬翅片管換熱器在運行過程中,管束和翅片外壁積聚了大量灰垢,導致煙氣側阻力由設計值590Pa增加至1 000Pa,風機的實際功耗比設計指標約翻了一番。同時,換熱管外壁上積聚的灰垢也增加了換熱器的傳熱熱阻,大幅降低了換熱器的換熱性能。

3.3 其他

金屬翅片管換熱器在低溫含硫含塵濕煙氣中長期運行,對水溫的控制要求較高。若水溫控制不當,會加快換熱管的酸性腐蝕速率,導致換熱器泄漏。同時會引發換熱器的積灰和結垢問題。不僅增大了煙氣側的運行阻力,同時降低了換熱器的換熱效率,從而加速了煙氣換熱器整體性能的下降,影響了換熱器的使用壽命。

表5 兩種材質煙氣換熱器的運行費用和運行性能參數表(機組100%負荷)

氟塑料材質具有良好耐溫特性,最高可耐260℃,最低可耐-190℃。耐腐蝕性能優良,與各種強酸強堿不發生任何反應,具有極好的耐候性,長期使用不老化。氟塑料的表面摩擦系數為固體中最低,約為0.04;材料的表面張力為所有固體中最小,對細微粉塵的粘附力極弱,不易積灰且易清潔。基于氟塑料材質的特點,氟塑料管換熱器具有良好的耐溫、耐腐蝕、耐老化和抗積灰結垢能力。此外,換熱器本體設置了在線高壓水沖洗系統,定期對換熱管束外壁沖洗,保證了管束外壁的清潔度。通過合理的管間距設計,既保證了換熱器的換熱效率,又可防止管束因相互碰撞造成的磨損泄露問題。由此從根本上解決了低溫煙氣換熱器常見的腐蝕、磨損、積灰和泄漏問題,有效保障了氟塑料換熱器的使用壽命。

4 結論

以漕涇電廠煙氣加熱系統為研究對象,通過理論分析和對實際運行數據的匯總整理,闡述了漕涇電廠煙氣加熱系統的工藝特點,比較了兩種不同材質煙氣換熱器在1000MW火力發電機組煙氣加熱系統中的綜合運行性能。

由本項目的實踐經驗可知,氟塑料管煙氣換熱器與金屬管煙氣換熱器串聯系統能長期安全可靠運行,但在工藝系統設計階段和運行過程中須注意以下幾個方面:

(1)在氟塑料管換熱器水側入口母管上設置1級永磁除鐵過濾器,以防鐵銹顆粒進入氟塑料管內造成管束的堵塞;

(2)在氟塑料管換熱器進口煙道內設置1級格柵保護裝置,以防脫落的金屬翅片碎片損傷氟塑料管換熱器;

(3)改造后系統的加藥量略有增加,系統排污頻率也有所調整,加藥和排污操作須嚴格依據在線監測水質的pH計和電導率儀讀數執行,且須定期對在線測量儀表讀數進行校準;

(4)為了保障氟塑料管換熱器的使用安全,運行中須嚴格控制輔助蒸汽加熱器的蒸汽投入量,以防止熱媒水的溫度和壓力超出氟塑料管的設計參數。

此外,通過綜合分析比較兩種材質煙氣換熱器的主要技術參數指標,得到兩種換熱器的主要差異如下:

(1)同樣工藝邊界條件下,金屬光管換熱器整體傳熱系數更大,所需的換熱面積小,但換熱器的體積約是氟塑料管換熱器的2.6倍,金屬換熱管的重量約是氟塑料管重量的11倍。

(2)同樣工藝邊界條件下,金屬翅片管換熱器的整體傳熱系數較小,約為氟塑料管換熱器傳熱系數的1/2,其體積約是氟塑料管換熱器體積的2.3倍,換熱管重量約是氟塑料換熱管重量的10倍,現場所需改造空間大,工程施工成本高。

(3)同樣邊界條件下,金屬翅片管換熱器的設計煙氣阻力略大于氟塑料管換熱器,但是水側阻力明顯大于氟塑料管煙氣換熱器,由此說明在設計條件下,系統功耗主要差異體現在循環水泵的電耗方面;但通過實際運行參數可見,實際運行中系統功耗差異主要體現在風機的電耗方面。

(4)實際運行參數表明,隨著運行時間推移,煙氣側阻力上升明顯,說明金屬翅片管換熱器在運行中更易積灰結垢,同時其換熱性能隨著管壁的結垢而下降,約為設計性能的80%。

(5)氟塑料管換熱器除換熱管材質優勢外,通過高效在線水沖洗系統的設計和合理的管束布置,可有效杜絕腐蝕、結垢和磨損等常見問題,使其具有更優良的換熱性能和更長的使用壽命。

綜上所述,相比傳統金屬翅片管換熱器,氟塑料管煙氣換熱器的綜合性能指標更優,在低溫含硫濕煙氣的治理領域具有廣闊的應用前景。