800 MPa級別高強汽車大梁鋼的研制

管傳華,唐小勇,左 鵬,陳紅雨

(寧波鋼鐵有限公司 制造管理部,浙江 寧波315807)

1 前 言

汽車輕量化技術已成為汽車產業發展的關鍵共性技術。研究表明,車重減輕10%,可節省燃油3%~7%,高強鋼對于汽車制造工業來說,能較好地滿足安全、環保、節能的要求[1-2]。目前先進高強度鋼如雙相鋼、TRIP鋼、TWIP鋼、含硼超高強鋼等已經較廣泛采用,這些相變強化鋼板系列擁有高的強度和斷后伸長率。但這些產品對生產過程控制要求苛刻,產品性能波動較大。而以Nb、V、Ti強化的常規高強度鋼板性能波動性小,對軋線配置水平要求不高,機械性能一致性方面有一定的優勢。

某鋼鐵公司煉鋼配置了3座180 t轉爐,2座1 630 mm板坯連鑄機和1條1 780 mm熱連軋寬帶鋼生產線,主體工藝與設備以國產化配置為主,整體裝備技術水平較低。其中1 780 mm熱連軋寬帶鋼生產線設置了3座步進梁式加熱爐、2架粗軋機、7機架精軋機組、一套常規層流冷卻系統和3座卷取機。產線設計以抗拉強度<780 MPa產品為主。該生產線從2012年起生產汽車結構用鋼,包括汽車大梁用鋼、鋼制車輪用鋼和結構件用鋼等,主要覆蓋300~500 MPa強度級別的系列產品。面對汽車輕量化趨勢,產品強度級別逐步拓展到700 MPa。最近終端客戶提出800 MPa級別產品需求,用于汽車大梁結構件和扭力梁。結合前期產品開發的經驗和產線設備能力評估,軋線基本具備生產條件。

2 技術要求

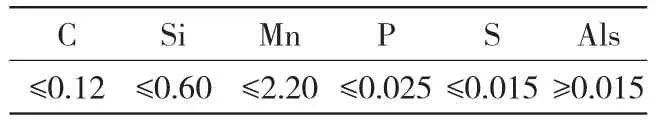

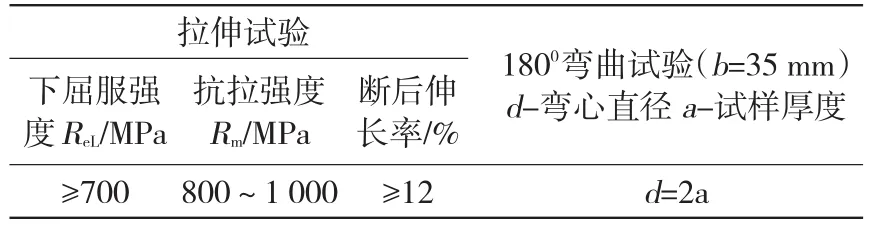

根據用戶對汽車大梁和扭力梁鋼板的要求,所開發的800 MPa級高強度大梁用鋼的厚度為3.0~5.0 mm,化學成分和力學性能應滿足表1和表2的規定。

表1 化學成分(質量分數) %

表2 力學性能

3 產品設計與工業試制

3.1 合金成分設計

C:是保證鋼的強度元素之一,為了保證良好的冷加工性能,采用低碳設計,按w(C)≤0.12%進行成分設計。

Si:廉價的鋼產品性能強化元素,促進鐵素體轉變,并能強化鐵素體。Si含量過高,在軋制作業過程中易產生紅鐵皮等表面缺陷,因此,既要充分利用Si元素的強化作用,又要克服其帶來的負面作用,按w(Si)≤0.60%進行設計。

Mn:典型的奧氏體穩定化元素,可顯著提高鋼的淬透性;Mn在推遲珠光體轉變的同時,也推遲鐵素體的析出,使貝氏體區右移。Mn含量太高也會影響產品的延伸性能和表面質量,因此,按w(Mn)≤2.10%進行設計[2]。

Al:對臨界區加熱時奧氏體形態的影響與Si的作用相似,Al還可以形成AlN析出,起到一定的細化晶粒作用。按w(Al)=0.015%~0.05%進行設計[2-3]。

P、S及硫化物的控制:嚴格控制P、S及硫化物,結合產線實際情況進行設計,按w(P)≤0.025%,w(S)≤0.005%進行設計,并通過喂鈣鐵線對硫化物進行球化處理,同時降低鋼中的氧含量,嚴格控制夾雜物水平。

Nb、V、Ti等元素添加:結合前期600 MPa以下的產品成熟的鈮強化經驗,以及500~700 MPa產品采用Nb、Ti復合強化的效果,本次設計采用Nb、V、Ti進行復合強化,進一步提升產品機械性能。其中Ti含量≥0.04%,(Nb+V+Ti)≤0.22%。

3.2 工業試制

3.2.1 工藝路線

本產品的生產工藝路線為:鐵水預處理→轉爐冶煉→LF精煉→RH精煉→連鑄→加熱→軋制→層流冷卻→卷取→噴印標記→檢驗→入庫。板坯規格為230 mm×1 250 mm×10 000 mm,采用熱送模式裝爐,成品卷規格為(3.0~4.0)mm×1 200 mm。

3.2.2 熱軋工藝

結合產品成分設計的特點,重點考慮軋線主體設備能力和層流冷卻系統的冷卻穩定性與精度。經過軋線二級材料模型進行充分模擬計算和優化后,制定了合理的軋制與軋后冷卻工藝。

在軋制與冷卻工藝中重點是實現晶粒細化和Nb、V、Ti的復合強化效果。著重加強對板坯加熱質量過程管控、全線工藝溫度控制、壓下制度優化以及除鱗道次管理。主要熱軋工藝參數為:加熱溫度1 200~1 250℃,精軋終軋溫度830~910℃,卷取溫度550~630℃。軋后冷卻重點結合Nb、V、Ti的強化機制,形成鐵素體+珠光體組織[4],滿足汽車大梁、扭力梁用鋼的高強度、復雜成形以及高疲勞壽命的要求。

在實際生產過程中,發現軋制力理論計算與實際值相差較多,同時發生精軋機組前3架有程度不同的打滑現象。經過負荷優化和過程工藝參數調整后,打滑現象基本消除。層流冷卻系統控制精度有波動,卷取溫度命中率在85%~98%。

3.3 結果與分析

在成品卷尾部取工藝試樣,并在帶鋼寬度1/4處制取拉伸、彎曲、金相和沖擊試樣,對材料的力學性能、冷彎性能進行檢測,并觀察產品的微觀金相組織形貌。

3.3.1 力學性能

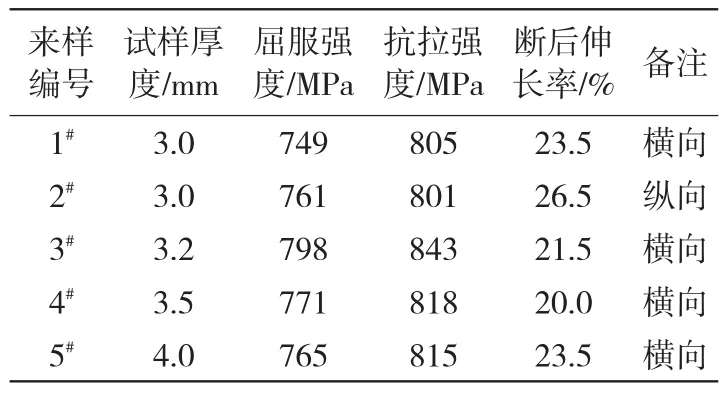

依據GB/T 228.1—2010金屬材料拉伸試驗第1部分:室溫試驗方法(B法),在WAW-600微機控制電液伺服萬能試驗機進行拉伸試驗,其中3.0 mm產品進行了橫向和縱向拉伸試驗,其余規格進行橫向拉伸試驗,試驗結果見表3。

表3 產品性能

3.3.2 冷彎性能

依據GB/T 232—2010金屬材料彎曲試驗方法,在DYZ-200電液控制冷彎試驗機上進行彎曲試驗,試驗結果均為無可見裂紋,合格。其中對3.0 mm產品進行了不同彎心直徑條件下的冷彎極限試驗,具體情況見表4。

表4 3.0 mm不同試驗條件的冷彎試驗

3.3.3 微觀組織

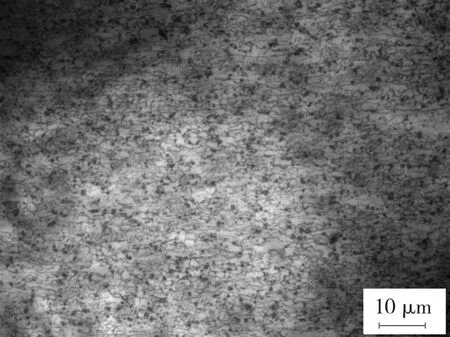

在3.0 mm厚度產品試樣上制取金相樣,按照GB/T 13298—2015金屬顯微組織檢驗方法、GB/T 6394—2002金屬平均晶粒度測定方法和GB/T 10561—2005鋼中非金屬夾雜物含量的測定,在金相電子顯微鏡LEICA DMI5 000M下,放大1 000倍觀察到的金相組織為鐵素體+少量珠光體,晶粒度為16級,未檢出非金屬夾雜,見圖1。

圖1 試驗鋼的顯微組織

4 產品應用

本產品在2領域進行了試用:輕型卡車大梁和乘用車扭力梁。前者主要是要求產品具有較高的機械強度、良好的折彎與焊接性能;后者采用制管+液壓成型工藝,故要求較好成形性能與焊接性能。首次試生產的成品卷一部分產品應用于輕型卡車的大梁和車廂耐磨板,無論是加工性能還是實際使用效果,都得到客戶的認可。部分產品應用于扭力梁,首批20根試樣都一次生產成功,目前終端產品正在某國產品牌乘用車上進行路試。

5 結 語

各大鋼企都很重視汽車用鋼,并投入了很多資源進行開發。部分裝備水平不太理想的鋼企在汽車用鋼輕量化趨勢中,不斷開發出500~1 000 MPa強度級別產品。因產線配置存在一定的不足,開發中應注意:

1)合理進行化學成分設計,特別是強化元素之間的搭配,充分發揮復合強化效果。

2)高強汽車鋼開發時最好能采用Gleeble熱模擬試驗機進行熱態模擬試驗,便于軋機負荷分配優化和軋后冷卻工藝參數制定,減少軋制過程中打滑等故障,提高一次成功率。

3)開發高強度級別鋼時,需要對軋線設備能力和層流冷卻系統進行評估,特別要注意產品規格的選擇,防止設備超限而發生生產事故。