發動機缸體斜油孔加工專用機床設計*

李 卉,肖鐵忠,黃 娟

(1.天津市職業大學 機電工程與自動化學院, 天津 300402;2.四川工程職業技術學院 四川省裝備制造業機器人應用技術工程實驗室,四川 德陽 618000)

0 引言

發動機缸體是汽車動力總成的重要組成部件之一,其各項精度直接決定著汽車動力總成的品質[1-2]。目前,針對發動機缸體的加工生產線,主要存在兩種模式[3-4]:一是全是由加工中心組成的“柔性”生產線,二是由加工中心+專用機床組成的“剛柔混合”生產線。前者由于專用度不夠,要想達到大批量生產,某些關鍵工序需投入多臺設備用以提高生產節拍,達到企業生產綱領需要[5-6];后者是在某些關鍵工序中使用專用機床,既保證產品質量,又滿足大批量生產效率要求[7-8]。經市場多年生產驗證,在大批量生產中,“剛柔混合”生產線因具有高效率、高精度而更受企業歡迎[9-11]。本文所生產的發動機缸體年生產綱領為25萬件,屬于大批量生產,企業前期采用“柔性”生產線,由于關鍵工序受限,設備投入大,生產成本居高不下,因而選擇生產線改造,即在關鍵工序上設計專用工藝與裝備,以滿足生產需要。缸體斜油孔加工即是其中一環,通過改造,提出了一次裝夾同時完成5斜油孔加工的工藝與裝備方案,并設計了專用機床結構,實踐表明,新設計的工藝及裝備既滿足了企業大批量生產生產節拍要求,又保證了產品的精度及合格率要求。

1 工件加工難點分析

缸體斜油孔的加工工藝要求如圖1所示,由圖1可知,缸體上共有5個直徑5mm深度67mm的斜油孔需要加工,其深徑比為13.4,主要工藝要求如下:11各斜油孔中心軸線間尺寸精度為72±0.2mm,表面粗糙度要求Ra=6.3μm;22各孔中心軸線與水平面呈48°56′角度;33生產線上單臺專用設備生產綱領要求達到25萬件/年以上,合格率達到99.9%以上;44實現除人工上下料之外的所有加工自動化。

由前述要求可知,缸體斜油孔加工過程中需要解決如下問題:11提高生產效率。需設計合適的工藝,滿足生產節拍需要;22降低廢品率。由于是在圓弧面上鉆孔,在起鉆時很容易引偏,導致廢品率過高,需要設計相應的工藝及結構盡可能降低廢品率;33降低加工過程中竄孔率。斜油孔的深徑比達到13.4,加工時由于刀具強度不夠,很容易出現竄孔及斷刀現象。

綜上所述,要達到企業要求的生產節拍及合格率要求,難度較大。

(a) 主視圖

(b) 左視圖 圖1 零件加工要求示意圖

2 工藝方案設計

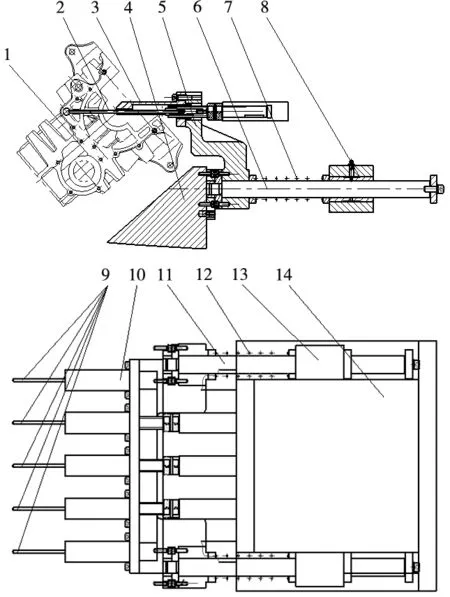

斜油孔是發動機缸體加工的關鍵工序之一,斜油孔是連桿與曲軸間潤滑油的通道,不允許竄孔或打偏,否則工件將直接變為廢品。目前,企業基本采用加工中心對此工序進行加工,主要存在加工效率低、產品廢品率高、人工成本高及設備投入大等問題。故本文提出了一次裝夾同時完成5斜油孔加工的工藝方案,工藝方案如圖2所示,具體工藝過程如下:循環加工時,將工件按圖示位置的姿態在左夾具體內正確定位夾緊,使斜油孔中心軸線與水平面呈48°56′夾角;右夾具體上設置活動鉆削導向模板,鉆刀在導向模板作用下在軸承座曲面上正確起鉆,同時,在右夾具體右端設置兩根導向桿對導向鉆模板及主軸箱進行導向,在此雙重導向機構作用下,主軸箱拖動5根主軸同時完成5斜油孔的鉆削加工。此工藝除人工上下料外,其余均為自動化。

1.左夾具體 2.夾緊機構 3.工件 4.刀具 5.導向模板 6.右夾具體 7.主軸箱導向桿 8.導向限位套圖2 斜油孔加工工藝方案

3 專用機床結構設計

3.1 整體布局方案

通過對現有工藝及設備的優缺點分析可知,現有設備主要存在起鉆引偏、鉆削過程斷刀、加工效率低等缺點,故本文提出了一次裝夾同時完成5斜油孔加工的工藝方案。同時,通過對上下料、導向、精度要求、生產效率等的綜合考慮,確定了如圖3所示的整體布局方案,解決了起鉆引偏及加工過程斷刀的問題,機床實物見圖4。

機床采用臥式結構,主要由夾具系統、鉆模導向系統、主軸箱、數控滑臺及床身等組成。為了防止加工時振動相互傳遞影響加工精度,將左夾具體、右夾具體及床身做成3個相互獨立的模塊;工件置于左夾具體上,對工件進行正確定位及夾緊,并保證斜油孔角度要求;機床的最右端設置床身,其上安裝移動數控滑臺,數控滑臺由伺服電機驅動,數控滑臺上設置5軸主軸箱,每根主軸拖動一把鉆刀;右夾具體置于左夾具體與床身中央,上端(圖3俯視圖)設置一根固定導向桿,下端設置一根活動導向桿,導向桿上設置活動鉆模板;活動模板前端設置5個鉆刀導向套,對鉆刀進行導向及增加強度。

(a) 機床主視圖

(b) 機床俯視圖1.左夾具體 2.工件 3、14.鉆刀 4.活動鉆模板 5.右夾具體 6.彈簧 7.主軸箱導向桿 8.導向套 9.主軸箱 10.主軸電機 11.數控滑臺 12.床身 13.伺服電機 圖3 機床布局方案

3.2 導向系統設計

在企業前期生產線上,針對發動機缸體的加工基本采用數控加工中心,而在斜油孔加工工序上,主要存在如下問題:一是在圓柱面上起鉆,沒有相應的導向機構,很容易引偏,從而出現竄孔及打偏現象;二是由于斜油孔深徑比達到13.4,缸體為灰鑄鐵,硬度相對較高,加工時刀具很容易出現折斷現象。綜上,原有生產線合格率很低,在80%左右,故而生產成本一直居高不下。針對前述現象,本文設計了如圖4所示的鉆削導向機構。本導向系統主要由兩套導向機構組成,即活動模板導向機構及鉆刀導向機構。加工時,主軸箱帶著活動導桿、活動模板及刀具系統處于機床右端,人工安裝工件后,主軸箱向左運動,活動導桿插入右夾具體右端孔內,活動模板在彈簧的壓力下貼緊右夾具體,鉆刀導向套前端靠近斜油孔起鉆位置,主軸箱繼續向右使鉆刀運動至起鉆位置,鉆刀在鉆刀導向套的作用下對工件進行起鉆,防止起鉆時引偏,起鉆后,在鉆刀導向套的導向及強度增強下完成5斜油孔的鉆削加工,防止鉆孔過程出現竄孔及斷刀現象。

1.工件 2、9.鉆刀 3、10.鉆刀導向套 4.右夾具體 5.活動鉆模板 6.活動導桿 7、12.彈簧 8、13.導向套 11.固定導桿 14.主軸箱圖4 導向系統

4 效果驗證

針對機床結構設計特別是導向機構設計的合理性問題,做了如下實驗:

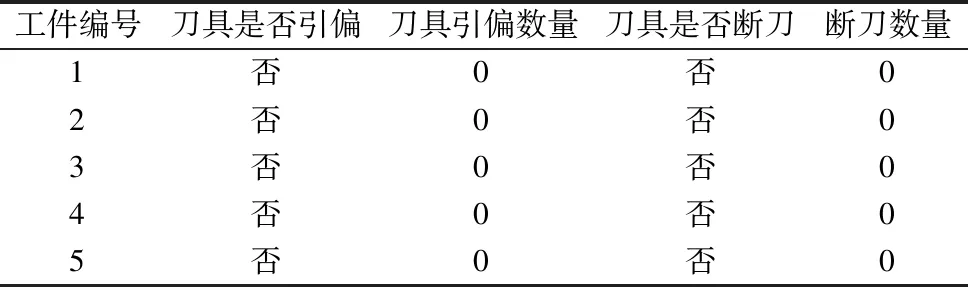

(1)無導向機構,即去掉鉆刀導向套及活動鉆模板進行加工實驗。此次實驗共有廢品缸體5件,在無導向機構下進行加工,鉆刀轉速為1200r/min,進給速度分別為0.06mm/r、0.08mm/r、0.10mm/r、0.12mm/r、0.16mm/r,進給行程75mm。實驗結果如表1所示。

表1 無導向機構

(2)有導向機構,即裝上鉆刀導向套及活動鉆模板進行加工實驗。此次實驗共有廢品缸體5件,在有導向機構的情況下對工件進行加工,鉆刀轉速為1200r/min,進給速度分別為0.06mm/r、0.08mm/r、0.10mm/r、0.12mm/r、0.16mm/r,進給行程75mm。實驗結果如表2所示。

表2 有導向機構

綜上所述,在沒有導向機構的作用下,由于刀具強度不夠,且在圓弧面上起鉆,所有刀具都存在引偏現象;同時,由于引偏,使得刀具發生了斷刀現象,隨著進給速度的增加,斷刀數量隨之增加。反之,當裝上導向機構后,起鉆引偏及斷刀現象均得以解決,只需要獲得合適的進給速度,平衡效率及刀具磨損即可,經實際應用表明,當取主軸轉速為1200r/min,進給速度為0.1mm/r時,加工效率及生產成本能達到較好的均衡。由本次實驗結果可知,導向機構設計及使用相對比較合理,可為同類設計提供有益參考。

5 結束語

(1)通過分析斜油孔的加工難點,分析現有設備加工時存在的缺點,確定了一次裝夾5軸同時加工的工藝方案,利用導向機構,多軸主軸箱等技術解決了起鉆引偏、加工過程斷刀及加工效率低等問題,實現了除人工上下料外的所有過程的自動化;

(2)為防止加工時的振動相互影響,采用夾具與床身相分離的方案,左夾具體裝夾工件,右夾具體用于導向機構定位安裝,最右端設置床身,加工時工件精度未受振動影響;

(3)實際應用表明,此工藝方案產品合格率在99%以上,年生產綱領在30萬件左右。