基于MEMS技術U形懸臂梁制作工藝研究及特性模擬

劉 焱,李日東

(中國電子科技集團公司 第四十九研究所,哈爾濱 150001)

1 概 述

近年來,隨著MEMS技術的不斷發展,微懸臂梁在微機械傳感器和納米機械傳感器等領域具有廣泛的應用,尤其在微生物傳感器和納米生物傳感器方面表現出巨大的應用前景。目前,國內外一些研究機構對微懸臂梁生物、化學傳感器[1-3]的研究做了大量的工作。研究結果表明,懸臂梁的形狀和結構對其特性有一定的影響。大量的文獻報道,相同尺寸矩形懸臂梁的靈敏度較U形懸臂梁的靈敏度低。

本文對EPW腐蝕液中采用(100)硅制作U形懸臂梁的制作工藝進行研究,對因(111)側面相交的凸角處出現一些腐蝕速率較高的晶面,使U形懸臂梁凸角掩模下的硅受到側向腐蝕而出現的凸角削角進行圓形掩模補償。實驗制作出300 μm×1 200 μm的補償效果較好的U形懸臂梁。在此基礎上,采用ANSYS有限元分析系統分別對相同尺寸的U形懸臂梁和矩形懸臂梁的應力分布特性進行模擬,給出應力分布的模擬結果。

2 U形懸臂梁結構和制作工藝

2.1 基本結構

基于MEMS技術在p型〈100〉晶向的硅片表面制作長、寬、厚分別為1 200,300,30 μm的U形懸臂梁。圖1給出U形懸臂梁結構示意圖,U形懸臂梁為通過兩個臂連于固定點。其中,H為硅片厚度,L為U形懸臂梁長度,W為U形懸臂梁寬度。

圖1 U形懸臂梁基本結構示意圖Fig.1 Structure of U-shape cantilever beam

2.2 制作工藝[4]

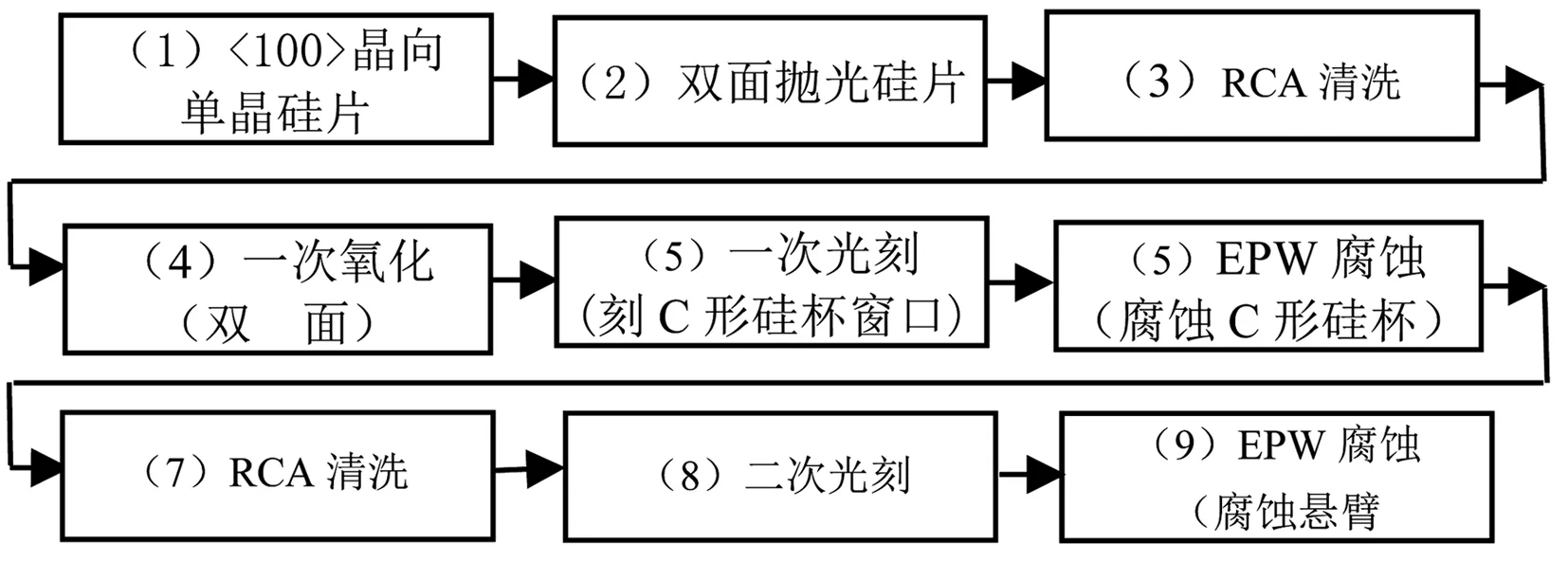

采用平整度較好的雙面拋光〈100〉硅片,經RCA清洗后,在1 180℃干氧、濕氧、干氧的氣氛中熱氧化雙面生長約600 nm厚的SiO2層,然后經一次光刻

刻出C形硅杯窗口,采用EPW腐蝕液進行各向異性腐蝕制作出C形硅杯。采用美國M-1型雙面紅外透射光刻機二次光刻,刻蝕U形懸臂梁正面窗口。采用EPW腐蝕液各向異性腐蝕,釋放U形懸臂梁結構,工藝流程見圖2。

圖2 懸臂梁制作工藝流程Fig.2 Flow of the fabrication process of cantilever

2.3 EPW各向異性腐蝕[5-6]

EPW腐蝕液采用乙二胺 (NH2(CH2)2NH2)、鄰苯二酚 (C6H4(OH)2)、水(H2O)3種化學試劑,對單晶硅的腐蝕具有各向異性。腐蝕液中3種試劑配比和溫度對腐蝕速率具有一定影響。圖3給出當鄰苯二酚濃度分別為10%,5%,15%時,乙二胺濃度與(100)晶面和(111)晶面腐蝕速率的關系曲線。其中,實線為(100)晶面,虛線為(111)晶面。圖4給出當乙二胺濃度分別是60%,40%時,鄰苯二酚濃度與硅片(100)晶面和(111)晶面腐蝕速率的關系曲線。其中,實線為(100)晶面,虛線為(111)晶面。

圖4 EPW腐蝕液濃度與腐蝕速率關系曲線Fig.4 Etching rates-concentration of etching liquid graph

從上述的實驗結果,當乙二胺濃度為60%時,鄰苯二酚濃度為10%時,腐蝕速率最大。本文采用EPW腐蝕液(乙二胺、鄰苯二酚、水)的配比濃度為60%:10%:30%。

3 實驗結果與特性模擬

3.1 實驗結果

(100)硅在EPW中腐蝕時,因各向異性腐蝕使(111)側面相交的凸角處出現一些腐蝕速率較高的晶面,使U形懸臂梁凸角掩膜下的硅受到側向腐蝕,在U形懸臂梁的凸角處出現削角現象。本文對(111) 側面相交的凸角處出現一些腐蝕速率較高的晶面進行圓形掩模補償,實驗制作出300 μm×1 200 μm×30 μm的U形懸臂梁。圖5給出補償后的U形懸臂梁結構電子顯微鏡照片,從圖5中可以看出U形懸臂梁結構凸角得到較好補償。

圖5 U形懸臂梁電子顯微鏡照片Fig.5 A SEM micrograph of U-shape cantilever beam

3.2 特性模擬[7-8]

3.2.1 電阻變化率與應力分布理論關系

根據硅材料的壓阻效應,單晶硅電阻變化率為:

(1)

上式表示在同一晶向上電阻變化率ΔR/R由兩部分之和組成,一部分是由表面縱向應力引起的,一部分是由表面橫向應力引起的。其中,π11、π⊥分別為縱向壓阻系數和橫向壓阻系數;δ‖、δ⊥分別為表面縱向應力和表面橫向應力。

如果僅考慮表面縱向應力在力F的作用下對電阻變化率的影響,電阻變化率的表達式為:

(2)

3.2.2 應力分布

采用ANSYS有限元分析系統分別對相同外形尺寸U形懸臂梁和矩形懸臂梁進行應力分析。在模擬過程中,忽略不同膜層材料的區別和材料的本征應力情況,認為懸臂梁由均勻的單晶硅材料組成,均勻載荷力F加于懸臂梁的末端。

圖6給出U形懸臂梁表面縱向應力分布模擬結果。模擬結果表明,在力F的作用下,最大應力發生在U形懸臂梁的兩個臂上,并且應力在臂上分布較均勻,應力分布標志從左至右逐漸增加。

圖6 U形懸臂梁ANSYS模擬應力分布示意圖Fig.6 Simulation result of U-shape cantilever beam stress by FEA simulator ANSYSTM

圖7給出矩形懸臂梁表面縱向應力分布模擬結果。模擬結果表明,在力F的作用下,最大應力發生懸臂梁的支點附近,應力分布從左至右逐漸增加。U形懸臂梁和矩形懸臂梁模擬結果給出,在相同尺寸條件下,U形懸臂梁的縱向應力分布大于矩形懸臂梁的縱向應力分布。

圖7 U形懸臂梁ANSYS模擬應力分布示意圖Fig.7 Simulation result of U-shape cantilever beam stress by FEA simulator ANSYSTM

4 結 論

本文通過對〈100〉硅片在EPW腐蝕液制作U形懸臂梁工藝過程研究,給出對(111)側面相交的凸角處出現一些腐蝕速率較高的晶面所引起削角現象的圓形掩模補償方法,實驗制作出300 μm×1 200 μm的U形懸臂梁。

結果表明,所提補償方法較好地完成懸臂梁凸角補償。在此基礎上,對所制作U形懸臂梁及相同尺寸的矩形懸臂梁采用ANSYS有限元分析系統進行特性模擬,給出其應力分布的模擬結果。