EBZ260懸臂式掘進機在軟巖隧洞開挖中的應用

唐 光 雯, 王 波, 王 小 紅

(中國水利水電第十工程局有限公司,四川 都江堰 611830)

1 概 述

毗河供水一期工程由引水樞紐、總干渠、干渠、充水渠及灌區渠系工程等組成,所處區域主要為川中丘陵地貌,地形特征為渾圓狀、長條狀平頂山丘、山梁與侵蝕洼地、沖溝,地面高程一般為300~520 m,相對高差50~150 m。該段隧洞穿越山脊、山嘴、埡口和溝間山體,地層為白堊系上統灌口組(K2g)、下統白龍組(K1b)和蒼溪組(K1c),侏羅系上統蓬萊鎮組(J3p)和遂寧組(J3s)地層,巖性為砂巖和粉砂質泥巖互層,除總干渠龍泉山和金水橋隧洞砂巖屬中硬巖外,其余均屬軟巖~較軟巖。Ⅲ類圍巖約占隧洞總長度的18%,砂巖為中厚~厚層狀中硬巖或較軟巖,成洞條件及圍巖穩定性相對較好,施工時局部存在掉塊及小規模坍塌;Ⅳ類圍巖約占隧洞總長度的64%,由弱風化砂巖、新鮮粉砂質泥巖組成,層狀~薄層狀結構;Ⅴ類圍巖約占隧洞總長度的18%,由強風化巖體、弱風化粉砂質泥巖、斷層破碎帶、褶皺核部、地表水體影響較強和地下水活動強烈洞段組成,呈碎裂狀、碎塊狀及薄層狀結構。圍巖成洞條件及穩定性差,巖層傾角大多小于5°,特別是粉砂質泥巖層間結合力弱,施工時洞頂存在脫層坍塌等問題。項目部經過多次現場開會論證,最終決定引進煤礦用懸臂式掘進機進行隧洞掘進[1,2]。

2 懸臂式掘進機

2.1 懸臂式掘進機的結構組成

EBZ260懸臂式掘進機由切割機構、鏟板總成、第一運輸機、本體總成、行走機構、后支承、操縱臺、液壓系統、除塵噴霧系統、電氣系統、潤滑系統、護板、標識與涂裝構成。

2.2 適用范圍

EBZ260懸臂式掘進機適用于煤巷、半煤巖巷以及全巖的巷道掘進,亦可在鐵路、公路、水電、水利工程等軟巖隧洞施工中使用。該掘進機最大定位截割斷面可達30 m2,施工中經濟截割巖石硬度為30 MPa,最大截割巖石硬度為40 MPa,要求環境溫度為0 ℃~30 ℃,坡度為±18°。懸臂式掘進機在毗河水利工程的軟巖隧洞掘進中除去臨時支護等時間,掘進機每天凈工作時間為12 h,最高日進尺為12 m,平均日進尺為9 m。懸臂式掘進機在毗河供水一期工程小斷面隧洞實際施工中,其掘進效果證實了其性能優越,能確保在中小斷面隧洞掘進施工中的安全和工期要求。

2.3 掘進機的維護與保養

為了能更好地在隧洞掘進時正確使用懸臂式掘進機,使用前應詳細閱讀掘進機使用說明書,操作時應正確進行操作,使用期間及時對掘進機進行維護與保養。

(1)掘進機應使用同一品牌的液壓油,并按說明書中的規定及時更換液壓油。

(2)懸臂式掘進機工作時,當油溫超過70 ℃時應及時停止掘進機工作,并對液壓系統及冷卻水系統實施檢查,待油溫降低后再開機工作。

(3)在掘進機掘進期間,應按照使用說明書的規定及時給掘進機加潤滑油和潤滑脂。

(4)掘進機截割時要關注截齒是否已損壞,若截齒損壞應及時更換,若不及時更換會損傷截齒座。截割時,要觀察截齒是否旋轉順暢,若不順暢需用鐵錘擊打,使截齒旋轉順暢。

(5)掘進機在現場裝配時,對各種螺栓的裝配一定要按說明書對各螺栓扭緊力矩進行鎖緊。掘進機工作期間,要定期檢查各部分螺栓是否出現松動,避免因螺栓松動造成設備的損壞。

2.4 除塵要求

在隧洞采用懸臂式掘進機掘進時,根據隧洞的長、短其通風方式可采用“長壓、短抽”“長壓、短抽、短壓”的方式,EBZ260懸臂式掘進機除塵噴霧系統采用環形三層水幕除塵,分內、外噴霧水路。外供水經一級過濾后分為兩路,第一路經球閥、二級過濾、減壓閥直接通往切割機構,由切割頭內的噴霧噴嘴噴,以起到冷卻截齒及減塵作用;第二路經球閥、二級過濾、減壓閥、水冷卻器(冷卻液壓系統用油)及切割電機(冷卻切割電機)后再分為兩路:一路通往噴水架,由外噴霧噴嘴噴出,另一路通往風機。其特點為:

(1)掘進施工時,采用長壓、短抽通風除塵系統能有效實現粉塵的就地凈化,特別是對呼吸性粉塵具有較高的除塵效率。

(2)掘進機采用獨特高效、高適應性濕式除塵技術,達到了耗水量小,脫水效率高、有效節約水資源的效果。掘進機定時排污、換水對作業環境不會造成污染。

(3)掘進機在截割施工期間,為保證施工時的除塵效果,每班截割后應及時清洗除塵器。

(4)掘進機使用除塵裝置時,一定要根據風筒的壓入風量確定除塵風機的吸入風量。除塵器風量的計算公式為:

Q吸=S×V(0.8~0.9×)Q壓

式中S為隧洞掘進斷面積,m2;V為壓入風速m/s;Q吸為除塵風機吸入的風量;Q壓為風筒壓入的風量。

2.5 洞內的通風、排水與測量

施工時隧洞的空氣質量主要取決于通風設計和隧洞開挖方式以及洞內的運輸方式。掘進機開挖不會產生有害氣體,運輸采用低污染的內燃機車(以上機械僅有較少的廢氣污染),從而使得掘進機施工時隧洞中的通風效果較好。

(1)洞內通風。采用軸流式風機配合波紋管從掘進機掌子面往洞外抽風降塵,在掌子面形成負壓,洞外新鮮的空氣從掘進巷道內流入,從而保證整個巷道內的空氣質量。

(2) 洞內施工排水。施工時為順坡排水,考慮到隧洞長度較大、坡度較緩,采用了以自然排水為主、輔以人工水泵抽水的方式進行排水。按隧洞設計結構在其右側開挖了斷面尺寸為0.3 m×0.3 m 的排水溝并間隔300~500 m設集水坑,坑內設水泵1臺,裂隙水及施工污水從排水溝順坡排或將其抽至洞外的水池或移動水容器凈化后排出。

(3)逆坡排水時,主要采用集水坑接力抽取的方法,即在右側間隔300~500 m的合適位置設集水坑,坑內設水泵1臺,裂隙水及施工污水接力抽取后排出。

(4)將隧洞內的施工污水和地下水排出到洞口,在洞口外事先預埋了一根直徑為1 m的混凝土預制管,預制管與修建的沉淀池相連(沉淀池容積約為200 m3),洞內排出的污水和地下水只有經沉淀池處理后才能排到排水溝中。

(5)洞內測量。采用在隧洞斷面特征點設置激光指向儀的方式對隧洞邊墻與頂拱進行控制,使掘進機在截割施工時有效控制邊線與頂拱。

3 施工工藝

EBZ260懸臂式掘進機的施工工藝主要分為以下幾種工況:

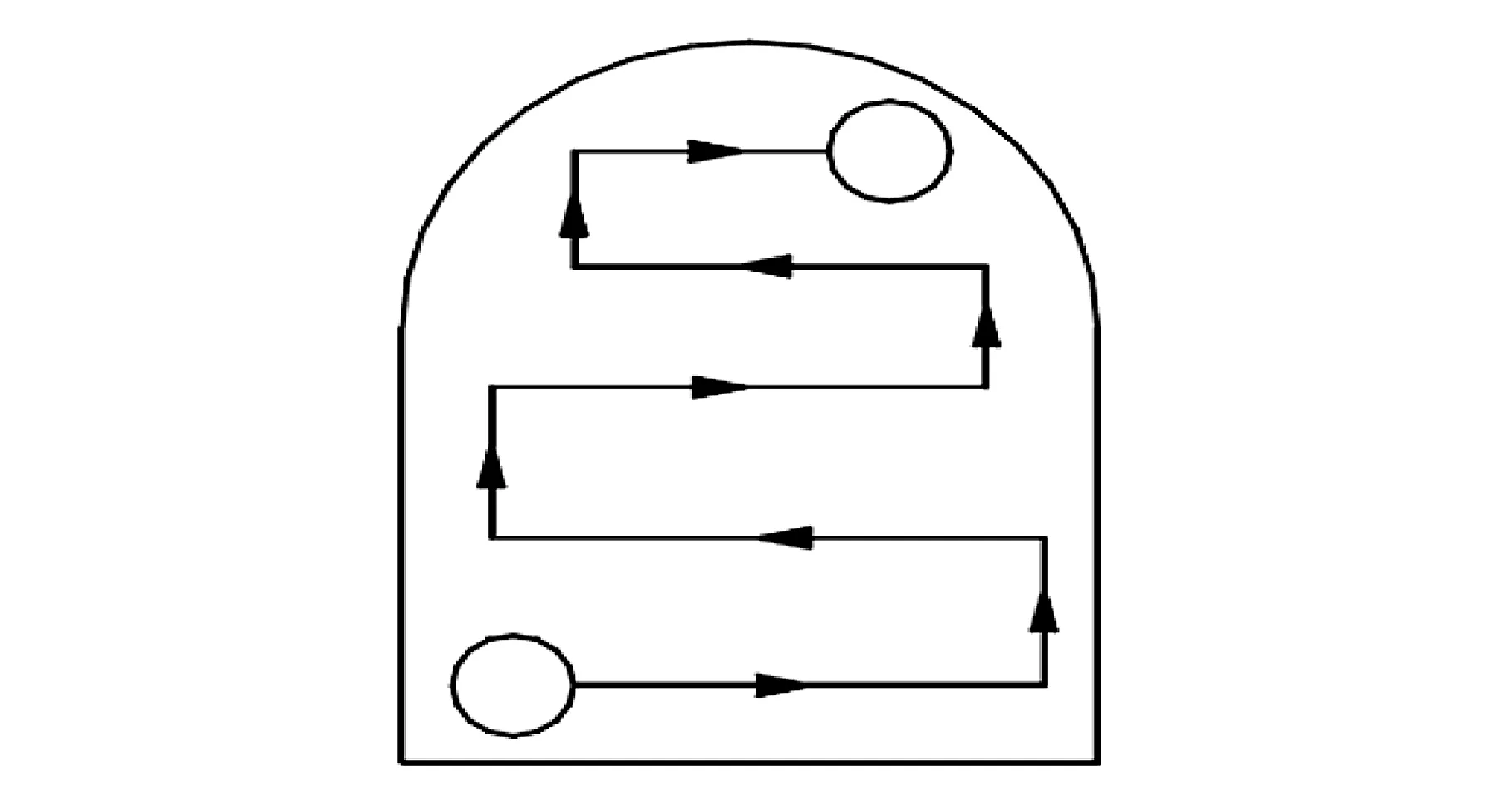

(1)利用截割頭上下、左右移動截割,可以截割出初步斷面形狀,該截割斷面與實際所需要的形狀和尺寸有一定的差別,可以進行二次修整以達到斷面尺寸的要求。當截割較軟的巖石時,采用高速截割可以達到快速掘進的目的,切割下來的巖渣塊小并方便出渣,截割采用左右循環向上的截割方法,其切割路線見圖1。

圖1 掘進機切割路線圖

(2)當掘進機截割的圍巖硬度大(7≤f≤10)且圍巖為同種巖石時,掘進機采用低速截割,掏槽時應將截割部位處于水平和機器中心位置進行鉆進,并根據巖石硬度和節理發育情況決定鉆進的深度,一次鉆進的最大深度以不超過220 mm為宜,然后用截割頭擴窩后再繼續鉆進。掏槽的深度取決于巖石的硬度及發育情況,最大的掏槽深度以不超過700 mm為宜,然后利用掏槽進行橫向切割[3]。

(3)當掘進機截割面的圍巖硬度不一致時,掏槽孔位置應選在巖石硬度較軟處進行鉆孔,然后在掏槽孔處進行橫向切割[4]。施工中掘進機良好的截割方法能夠得到更多與更好的自由面,截割巖體時更容易使巖石破裂并達到快速對巖體截割的目的,且能降低掘進機截齒的損壞并降低截齒的消耗率。掘進機采用的切割方式見圖2。

(4)掘進機截割臥底或收集底料時,應注意觀察鏟板的位置,此時應確保將鏟尖與底板壓接后再進行作業,以防止截割頭處于最低位置時其星輪與截割部的下面相碰,該情況會損壞掘進機。

(5)掘進機在隧洞內截割時機械應保持穩定,當機械出現不穩定時,不能用鏟板將機體抬起或用鏟板側面靠住洞壁巖石用以保證截割時的穩定性,這種方式會損壞掘進機。

圖2 掘進機切割方式示意圖

(6)掘進機在截割硬度較大的圍巖時,懸臂式掘進機易發生側擺脫,此時應及時打開側支撐以增加掘進機的穩定性。掘進機準備前行時,在推動行走手柄前應先收回側支撐,否則會損壞機器。

(7)懸臂式掘進機在截割圍巖時,應打開外噴水霧控制閥,噴水量不能小于30 L/min,噴水壓力不能大于3 MPa[5]。截割時是否打開內噴霧可根據施工使用情況確定。外噴霧的作用:①冷卻液壓系統,避免掘進機油溫過高;②冷卻截割電機;③冷卻截割齒,降低截割齒的消耗率;④掘進機截割時降低粉塵。

(8)懸臂式掘進機在截割含水過多的巖層時,為減少隧洞齊頭部位積水過多的狀況,可以通過切換外噴水三通閥將噴霧水自二運后部放出,隨皮帶運輸機輸送到出渣車后運輸出洞外。

4 開挖效果

毗河供水一期工程引水隧洞采用EBZ260懸臂式掘進機進行隧洞掘進的隧洞有:鞍臺山隧洞、巨齒齡隧洞、麻柳溝隧洞及碉堡梁隧洞。其中鞍臺山隧洞出口段于2015年9月8日正式掘進,至2016年4月29日完成1 515.11 m隧洞掘進;巨齒齡隧洞進口段于2015年9月9日正式掘進,至2016年4月4日完成1 105.5 m隧洞掘進。除去臨時支護等時間,掘進機每天的凈工作時間為12 h,最高日進尺為12 m,平均日進尺為9 m。EBZ260懸臂式掘進機在毗河供水一期工程中小斷面隧洞實際施工過程中開挖速度快、超挖少、安全高效,開挖質量有保證,隧洞開挖工作進展順利,各條隧洞如期完成。在實際隧洞開挖過程中,EBZ260懸臂式掘進機取得以下效果。

(1)EBZ260懸臂式掘進機的截割頭采用國際一流技術,設計單刀力大,切割頭采用仿真技術優化設計,外形為圓錐臺形結構,在其圓周螺旋分布了74把截齒,截齒布置合理,破巖能力強。切割減速機為兩級行星齒輪轉動,輸入轉速為1 487/736 r/min,輸出轉速為54/27 r/min。截割電機功率為260/200 kW,截割扭矩大,是行業EBZ200標準型截割扭矩的1.5倍。能有效、經濟地截割硬度為40 MPa的全巖斷面,最大定位截割斷面可達30.5 m2。

(2)增加了具有可調力的水平支撐。EBZ260懸臂式掘進機設計了一套后支撐系統,支撐伸出后可頂到洞壁、收回后與機身同寬的水平支撐油缸其壓力可調,掘進機截割時,其有效地加強了掘進機工作時的穩定性。掘進機接地比壓小,適應底板范圍廣,0.168 MPa的接地比壓使其設備能適應軟底板。

(3)據測試,掘進機在截割硬度高的砂巖隧洞時粉塵含量高達1 000 mg/m2。而懸臂式掘進機除塵噴霧系統采用環形三層水幕除塵,分內、外噴霧水路,內噴霧水壓力為3 MPa。外來水經一級過濾后分為兩路,第一路經球閥、減壓閥直接通往切割機構,由切割頭內噴霧嘴噴出,起到冷卻截齒及滅塵作用,從而有效減少了截割時產生的粉塵對操作手的傷害,保證了隧洞中工作人員的身心健康。

(4)裝運效率高。第一運輸機位于機體中部,巖渣裝運很容易在鏟板和第一運輸機處卡料,這是制約進尺的關鍵。掘進機第一運輸機前溜槽通過銷軸與鏟板相連,構成雙搖桿滑移機構,鏟板轉動時第一運輸機實現隨動。采用液壓馬達直接驅動鏈輪、帶動刮板鏈組實現巖渣料的運輸,使巖渣料輸料連續通暢,卡料次數減少,進而提高了裝運效率。

5 結 語

隨著中國基礎設施建設步伐的加快,水利、水電與交通等基礎設施建設項目增多,隧洞工程越來越多,加之社會對隧洞施工質量的要求越來越高,工期越來越短,提高隧洞施工質量和工作效率已成為施工單位的迫切需要。隨著施工工藝的發展,技術的進步,隧洞施工已由過去的半機械化逐漸發展到綜合機械化。實踐證明:在淺埋、圍巖破碎隧洞施工中,采用懸臂式掘進機在掘進中具有靈活性、連續性的特點。同時,其在掘進時具有高效、安全的優越性能,在國內隧洞工程中已得到愈來愈多的應用。毗河供水一期工程總干渠隧洞洞挖采用掘進機施工取得了良好的效果,表明在隧洞施工中采用懸臂式掘進機掘進經濟可行。懸臂式掘進機施工不僅施工效率高、斷面成型好,而且可以簡化施工設備,節約人力,特別是其不需要爆破,對圍巖擾動小,施工安全得到了保證。