鏈板式烘干機機架加工工藝研究

孟曙光 智紅軍

摘 要:烘干機機架為立體機架,主要由拉絲不銹鋼矩管組焊而成,形位公差要求高,組焊過程中焊接變形不易控制。由此,本文首先簡要分析鏈板式烘干機機架的結構,然后探討其加工難點,最后提出鏈板式烘干機機架加工工藝的優化措施,以期為學者的研究提供借鑒。

關鍵詞:鏈板式烘干機;機架;加工工藝

中圖分類號:TQ341.1 文獻標識碼:A 文章編號:1003-5168(2019)01-0059-03

Analysis on the Processing Technology of Chain Board Dryer Frame

MENG Shuguang ZHI Hongjun

(Zhengzhou Textile Machinery Engineering Technology Co., Ltd.,Zhengzhou Henan? 450000)

Abstract: The frame of the dryer is a three-dimensional frame, which is mainly welded by drawing stainless steel rectangular pipe. The requirement of shape and position tolerance is high, and the welding deformation is not easy to control during the welding process. Therefore, this paper first briefly analysed the structure of the chain-plate dryer rack, then discussed its processing difficulties, and finally put forward the optimization measures of the chain-plate dryer rack processing technology, in order to provide reference for scholars'research.

Keywords: chain plate dryer;frame;processing technology

1 鏈板式烘干機機架簡介

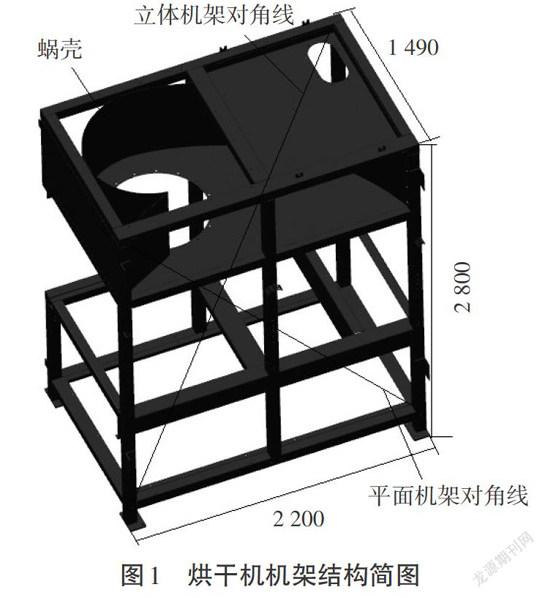

鏈板式烘干機機架主體部分是由不銹鋼拉絲矩管組焊而成的立體機架(見圖1),具體結構分為平面機架、蝸殼、封板、角鋼等幾部分。鏈板式烘干機機架加工精度高,形位公差要求嚴。制造過程中發現,機架整體剛性較差,焊接變形大,不易修正。同時,鏈板式烘干機機架的生產批量較大,生產效率不高,加工過程中易產生劃傷和污損。為此,需要優化加工工藝,并對加工流程進行合理規劃,最終提高烘干機機架的加工精度和外觀質量,實現機架的批量穩定生產。接下來主要對烘干機機架的加工難點、工藝優化措施進行闡述。

2 加工難點分析

①烘干機機架主要由不銹鋼拉絲矩管組焊而成,并配合焊接蝸殼、封板、角鋼等零件。立體機架要求對角線誤差≤2mm,平面機架對角線誤差≤1mm,平面度≤1mm,垂直度≤1mm。機架組焊件號多,焊接應力集中、易變形,機架焊接成形尺寸不易控制[1]。

②烘干機機架拉絲矩管鉚螺母底孔的加工精度要求高,鉚接要求牢固,鉚螺母數量大,鉚接質量不穩定。

③機架焊道的外觀處理,焊道的拋磨要求高,拉絲紋路難以處理一致;連接板、加強筋、撐板等與機架的焊接及外觀處理工藝急需優化[2]。

④烘干機機架蝸殼圓弧面加工成形尺寸難以控制,批量較大。

<F:\歡歡文件夾\201904\河南科技201901\河南科技(創新驅動)2019年第01期_103595\Image\image1_2_1.png>[立體機架對角線][蝸殼][1 490][2 800][2 200][平面機架對角線]

圖1 烘干機機架結構簡圖

3 工藝優化措施

3.1 機架的焊接加工

3.1.1 不銹鋼拉絲矩管焊接前的準備工作。第一,對于不銹鋼拉絲矩管套塑料薄膜保護外表面,在工部間互轉時,檢查薄膜是否完整,裝卸時避免劃傷磕碰。第二,焊接前要清理平臺,嚴禁拖拉工件,劃傷外表。第三,檢查原材料矩管的直線度,要求直線度<0.2mm。若個別未達到要求,必須進行校直。第四,檢查矩管四個棱邊拉絲紋路是否整潔,若影響外觀質量,需進行拉絲修復。

3.1.2 平面機架的焊接(見圖2)。采用孔系通用焊接平臺焊接,利用快速裝夾裝置定位固定矩管。焊接時要注意焊接順序,控制好焊接變形,并注意焊道成形質量,做到焊道飽滿一致,焊道焊渣拋磨干凈,不允許有飛濺流掛。焊接完成后,測量焊接尺寸,保證對角線精度要求,如有誤差,不允許用榔頭敲打修正,可利用液壓張力裝置墊木板擴張修正,避免磕碰劃傷,保證機架外觀質量。另外,焊接完畢后,不能立刻松開夾具,緩冷7~8min,充分釋放焊接應力,方可松掉夾具。復核平面機架對角線尺寸,檢測合格后,吊裝到指定位置,清理地面雜物,分層擺放,每層要擺放平齊,不能傾斜,擺放過程中注意避免劃傷矩管表面和接觸面墊泡沫塑料布。另外,管壁鉚螺母采用氬弧點焊,注意調節好電流電壓,控制好焊接時間,避免焊道熔透,影響外觀質量[3]。

通過工藝的優化及通用焊接平臺、擺焊工裝的應用,平面機架對角線精度由之前的2~3mm優化到現在的0~0.5mm,平面度≤1mm,滿足設計要求,平面機架的整體加工精度大幅提升,為下一道工序加工奠定基礎。

<F:\歡歡文件夾\201904\河南科技201901\河南科技(創新驅動)2019年第01期_103595\Image\image2_1_1.jpeg><F:\歡歡文件夾\201904\河南科技201901\河南科技(創新驅動)2019年第01期_103595\Image\image3_2.jpeg>

圖2 平面機架的焊接

3.1.3 立體機架的焊接(見圖3)。立體機架由平面機架、連接板、加強筋、撐板等組成。焊接前應復核平面機架對角線尺寸,并把焊接部位清理干凈,然后利用快速夾具把平面機架裝夾在通用擺焊工作平臺上。同時,設計制作通用輕便的焊接擺焊彎板,保證立體機架的擺焊精度。吊裝彎板利用快速裝夾夾具定位固定在孔系焊接平臺上,框架一端靠齊彎板,利用彎板定位,擺焊成立體機架。擺焊過程中,點焊后,注意測量尺寸,調整焊接順序,采用分段、跳焊的對稱焊接,通過先后焊縫的熔敷量來控制變形量。最后,焊接完畢后,焊道緩冷十分鐘,再拆卸夾具。機架在互轉過程中,注意墊泡沫塑料布,防止劃傷矩管表面。

工藝優化后,立體機架的對角線精度由原來的3~5mm改善為現在的0~1.5mm,平面度≤1mm,垂直度≤1mm,滿足設計使用要求,機架的外觀質量也有了質的飛越。

<F:\歡歡文件夾\201904\河南科技201901\河南科技(創新驅動)2019年第01期_103595\Image\image4_1.jpeg><F:\歡歡文件夾\201904\河南科技201901\河南科技(創新驅動)2019年第01期_103595\Image\image5.jpeg>

圖3 立體機架的焊接

3.2 鉚螺母的鉚接

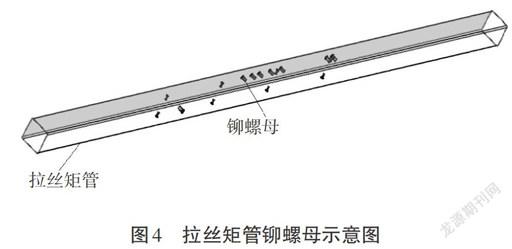

3.2.1 鉚螺母的選定,保證鉚螺母孔徑的加工精度(見圖4)。經過大量的工藝試驗,筆者選定平頭鉚螺母為鉚接使用鉚螺母,確定矩管鉚螺母沉孔直徑上下公差分別為+0.2mm和0mm,鉚螺母過孔直徑上下公差分別為+0.1mm和0mm。由于矩管鉚螺母安裝孔公差要求較高,普通鉆床加工精度不夠,因此,必須采用數控機床加工,保證孔徑尺寸,最終實現鉚螺母安裝牢固。

<F:\歡歡文件夾\201904\河南科技201901\河南科技(創新驅動)2019年第01期_103595\Image\image6_3.png>[拉絲矩管][鉚螺母]

圖4 拉絲矩管鉚螺母示意圖

3.2.2 鉚螺母的強度試驗、焊接及焊道處理。鉚接前檢查鉚螺母孔徑尺寸,調整鉚槍氣壓到最大值,鉚接完成后,用扭矩扳手做鉚接強度試驗。但是,由于矩管鉚螺母數量巨大,以及部分鉚螺母質量存在缺陷,且鉚接壓力不夠,造成鉚接不夠牢固,測試過程中,存在個別鉚螺母打滑的現象。為保證使用強度,筆者對鉚螺母進行氬弧點焊加固,并對焊點進行鈍化、拉絲處理,既保證鉚螺母的使用強度要求,又滿足外觀整潔的需要[4]。

3.3 焊道及輔助零件的處理

3.3.1 機架矩管焊道的處理。拉絲處理,保證拉絲布的目數與矩管的拉絲目數一致。矩管焊接后,對焊道及飛濺進行拋磨處理,保證焊道無黑皮及飛濺,然后再進行拉絲處理,拉絲紋路與矩管拉絲紋路一致。對于一些無法進行拉絲處理的部位,必須磨平焊道,并進行鈍化處理,不允許有明顯發暗。

3.3.2 連接板、加強筋、撐板等與機架的焊接。連接板、加強筋、撐板等零件沒有經過拉絲處理,外觀顏色與矩管不一致,部分熱軋板材、型材在加工過程中會附著油污,如鉆孔時用的切削液及鉆床上的機油都會污染零件,留下油污黑印。為提升外觀質量,可采取堿洗、酸洗鈍化和噴丸等手段對油污進行處理。

另外,連接板、加強筋、撐板等零件的焊接,會造成機架二次變形,影響機架精度。此類結構可以采用非焊接連接,如鉚接、螺釘連接等。這樣既可以減小焊接變形,省去了后續的加工處理,又能提升產品外觀質量和加工效率。

3.4 風機蝸殼的加工

3.4.1 風機蝸殼的加工。蝸殼批量大,為保證加工精度,先投試驗件,進行工藝試驗。

①采用三輥卷圓機進行卷圓加工試驗。但是,蝸殼由多段圓弧漸開組成,三輥卷圓機卷圓加工精度不易掌握,圓弧加工精度不夠,給后期裝配增加了較大難度。此外,三輥外表面粗糙,卷圓過程中容易劃傷蝸殼外表面,影響外觀質量。

②采用折彎機劃線槽壓圓弧加工成形,對樣板圓弧加工精度進行檢測,滿足圖紙尺寸。

③確定采用折彎機劃線槽壓圓弧的加工方法進行蝸殼加工。

3.4.2 蝸殼與機架的連接安裝。為實現蝸殼與機架的精確裝配,采用連接塊通過螺栓定位與機架封板連接定位,經過試裝,發現定位難度較大,變形不容易修正,達不到圖紙安裝尺寸。另外,風機工作時震動較大,螺栓長時間使用會松動脫落,造成安全隱患。

采用焊接方式連接,首先利用激光切割機直接編程,在蝸殼安裝封板上刻畫漸開線,并以封板漸開線為基準擺焊蝸殼,分段對齊點焊、分段焊。這樣既解決了蝸殼與封板的配合精度,又保證了連接牢固強度。

4 小結

經過一系列的工藝優化措施,平面機架的對角線加工精度達到0~0.5mm,立體機架的對角線加工精度達到0~1.5mm,平面度≤1mm,垂直度≤1mm,外觀質量有了大幅度提高。但是,也存在以下不足之處。

①矩管焊接處拉絲處理效果有待進一步提高,可以對工人進行拉絲技術培訓,并采購專用拉絲設備。

②連接板、加強筋、撐板等與機架的焊接變形問題需要進一步解決。改進結構,減少焊接連接,采用鉚接、螺栓連接等連接形式;部分焊道改為分段焊,減少焊接量,控制焊接變形。

參考文獻:

[1]林江.機械制造基礎[M].北京:機械工業出版社,2011.

[2]張文勇.金工技術基礎[M].上海:東華大學出版社,2003.

[3]鄧文英.金屬工藝學[M].北京:高等教育出版社,2008.

[4]武友德.機械加工工藝設計[M].北京:機械工業出版社,2014.