雙馬煤礦大斷面切眼巷道錨桿支護設計研究

張 剛

(神華寧夏煤業集團雙馬煤礦,寧夏回族自治區銀川市,750001)

巷道圍巖的穩定性不僅關系到煤礦的開采和安全,而且還與巷道的維修量、工人的勞動強度以及煤礦的生產效率息息相關。因此,加強對巷道圍巖結構的支護措施研究,不但可以保障煤礦的安全生產,還可以顯著提高煤礦的經濟效益。

錨桿支護技術應用于我國的煤礦巷道支護至今已有60多年的歷史,發展歷程從早期的低強度、被動支護錨桿技術到從澳大利亞引進的高強度錨桿支護技術再到最新研發出的高預應力、強力錨桿支護技術。隨著錨桿支護技術的不斷發展,我國煤礦的開采深度、地質條件的復雜程度也在不斷增加。

目前,國內外學者在巷道支護技術方面的研究取得較多有益的成果。劉輝等研究人員針對巷道的變形問題,研究了錨桿預緊力的作用機理;陳勇等研究人員分析了錨桿支護結構與巷道圍巖變形和應力分布的關系,揭示了巷內錨桿支護機制;曹懷建等研究人員研究了不同錨桿長度和不同錨桿間距對巷道圍巖應力分布的影響;康紅普等研究人員揭示錨桿支護對沖擊地壓巷道變形的本質作用,提出高沖擊韌性錨桿支護原則;何滿潮等研究人員針對錨桿支護設計參數和方法的不確定性,研究了錨桿支護圍巖穩定可靠度分析中抗力和荷載的計算方法,分析了錨桿支護煤巷的穩定可靠度;戴俊等研究人員研究了圍巖與錨桿共同作用原理,提出了錨桿支護的優化方法;康紅普、林健和李建波等研究人員詳細研究了錨桿與圍巖的作用機理,并將錨桿支護成功應用到工程實際中,取得了較好的應用效果。

本文針對雙馬煤礦大斷面巷道的支護設計方法進行研究,在創新性的支護原理和設計理念上,采用新的支護方案和設計參數,最終確定煤巷錨桿支護的參數和方法。

1 圍巖力學指標測試

雙馬煤礦4-2煤層賦存結構簡單,層位穩定,不含夾矸且煤類單一,該煤層分布為穩定可采煤層。煤層平均傾角為11°,最大厚度為2.8 m,最小厚度為1.35 m,平均厚度為1.67 m,屬中厚煤層。

1.1 頂底板條件

匯總相關地質資料可知,4-2煤層直接頂為深灰色泥巖,厚度為5.14~6.27 m,平均厚度為5.81 m,頂板裂隙不甚發育。老頂為灰、灰白色中厚層之中粒砂巖和細粒砂巖,鈣硅質膠結,分選良好,含有泥巖包裹體;斜層理明顯,裂隙發育不明顯;個別地段的老頂為細粒砂巖及粉砂巖。直接底為深灰色、黑色泥巖,含有植物根、莖化石及炭質碎屑,平均厚度為3.86 m;水平層理發育,強度較低,無底鼓現象。老底為灰、灰白色中厚層之中粒砂巖和細粒砂巖。

1.2 圍巖力學性質試驗

1.2.1 試樣采集與制作

(1)試樣采集。本試驗所用試樣取自4-2煤層切眼巷道處。試樣采集按照國家標準《煤和巖石物理力學性質測定方法第一部分:采樣基本規定》(GB/T 23561.1-2009)規定執行。現場試樣用內徑為85 mm取芯鉆直接鉆取。在頂板中部合適位置向上取>15 m的巖芯。在底板中部合適位置向上取>10 m的巖芯。在迎頭4-2煤層水平取>5 m的巖芯。取樣數量為:直接頂(泥巖)中長度大于10 cm的所有巖芯;老頂(砂巖)中長度大于10 cm的巖芯8塊;直接底(泥巖)中長度大于10 cm的巖芯8塊;老底(砂巖)中長度大于10 cm的巖芯8塊;由于迎頭4-2煤層中長度大于10 cm的巖芯無法取得,故取長度為50 cm、寬度為50 cm、厚度為15 cm左右的煤塊。

(2)試樣制作。試驗共累計加工?50 mm×100 mm巖樣試件16塊、?50×100 mm煤樣試件5塊、?50×40 mm巖樣試件7塊。其中,劈裂試驗為頂板3個、底板4個;單軸試驗為頂板3個、煤2個、底板4個;三軸試驗為頂板3個、煤4個、底板4個。

1.2.2 試驗設備

試驗設備采用TAW-2000煤巖三軸伺服試驗機(包括采集速度為0.1 ms的高速計算機數據采集處理系統、引伸計及配套的載荷和位移傳感器、劈裂夾具)。

1.2.3 試驗結果

試驗獲得的巖石基本力學參數包括:單軸抗壓強度Rc、單軸抗拉強度Rt、彈性模量Et、粘聚力c和內摩擦角φ,具體如下:

(1)頂板:Rc=55.15 MPa,Et=17.2 GPa,ν=0.21,Rt=5.96 MPa,c=18.15 MPa,φ=28.94°;

(2)煤體:Rc=8.77 MPa,Et=2.97 GPa,ν=0.28,c=2.31 MPa,φ=21.55°;

(3)底板:Rc=82.43 MPa,Et=19.05 GPa,ν=0.37,Rt=8.06 MPa,c=19.23 MPa,φ=38.37°。

根據巖芯的實驗結果,可以進一步地進行4-2煤層切眼巷道的圍巖分類。

2 圍巖分類

選取圍巖節理發育程度(J)、松動圈(D)、地壓系數(P) 作為綜合分類指標。D、P為巷道埋深(H)、跨度(B)、直接頂與煤層厚度的比值(N) 以及圍巖強度(Rc) 等指標的綜合,具體計算如下。

2.1 圍巖強度(Rc)

圍巖強度計算見式(1):

(1)

式中:σ、σ1、σ2——分別為兩幫、直接頂(或煤層)及底板抗壓強度,MPa;

h、h1、h2——分別為巷道高度、直接頂、直接底巖層厚度,m。

將巖芯的實驗結果帶入式(1)可得Rc=7.6 MPa。

2.2 松動圈(D)

松動圈計算見式(2):

(2)

式中:k′——節理影響系數(k′=0.8,節理不發育;k′=0.9~1.0,節理中等發育;k′=1.0~1.1,節理較發育;k′=1.1~1.2,節理發育);

B——巷道寬度,m;

f——圍巖普氏系數;

H——巷道高度,m。

依式(2)可得D=1.0 m(取k′=1.0)。

2.3 地壓系數(P)

地壓系數計算見式(3):

(3)

式中:N——直接頂(或頂煤)厚度,m。

依式(3)可得P=1.22。

2.4 綜合評價圍巖穩定性的統計判據(L)

綜合評價圍巖穩定性的統計判據計算見式(4):

L=0.5D+0.866P

(4)

式(4)中,L越大,則巷道支護就越困難。綜合評價圍巖穩定性的統計判據(L)見表1。

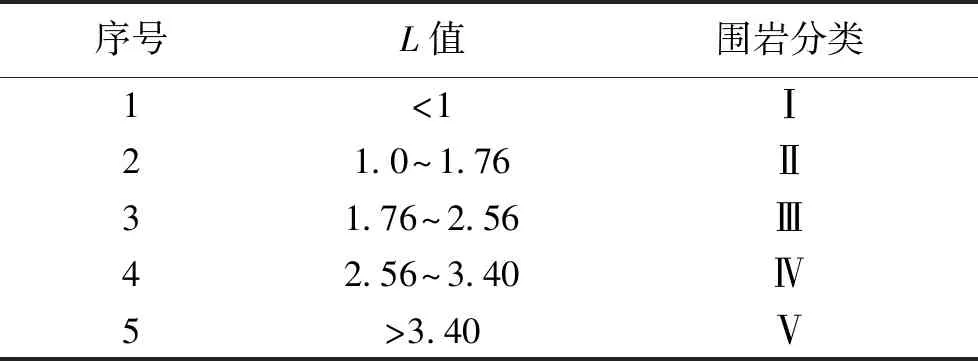

表1 綜合評價圍巖穩定性的統計判據(L)

依式(4)可得L=1.54。由計算得到的D、P、L值,并結合已知節理中等發育這4個指標,依據綜合指標分類法可得4-2煤層切眼巷道圍巖為II~IV類圍巖。

3 支護機理選擇

3.1 錨桿支護機理的甄別

3.1.1 錨桿支護理論

錨桿的支護理論較多,比較經典的理論有懸吊理論、組合梁理論、拱形壓縮帶理論、加固理論(增強理論)、中性點理論等,目前使用較多的如下。

(1)圍巖松動圈巷道錨桿支護理論。圍巖松動圈巷道錨桿支護理論認為:錨桿支護的主要對象是松動圈產生和發展過程中的碎脹變形力。對圍巖狀態研究發現,松動圈的厚度值Lp是圍巖應力P與圍巖強度R的復雜函數,即Lp=f(P,R)。Lp是一個綜合性指標,它的大小反映了支護的難易程度,而且大量數據表明,松動圈厚度與巷道跨度(一般3~5 m 范圍)及有無支護等關系不大。松動圈厚度大小與錨桿受力及錨桿的作用機理有直接關系,松動圈厚度值類別(小、中和大3類松動圈)不同,錨桿支護作用機理也不同。

(2)頂板增強理論與幫、角增強理論。頂板增強理論認為:頂板是支護的主要矛盾,應采用強力支護措施保證頂板支護效果。提出支護系統初期應具有較高的支護剛度與強度,能有效控制頂板的不連續變形,同時支護系統還應具有足夠的延伸率,允許巷道圍巖有一定的變形量,使高應力得以釋放。幫部增強理論認為,幫部是支護的主要矛盾,認為巷道的破壞源于幫部和角部的破壞。幫部一旦發生破壞,巷道跨度將進一步增大,巷道支護難度將進一步增加。強幫、強角理論與技術近幾年在西山礦區和汾西礦區得到了推廣應用,基于強幫、強角支護的巷道在抵抗動載方面也顯示出其優越性。

3.1.2 錨桿支護理論的選取

針對頂、底板的物理、力學性質特點和參數測試取值,經過對比分析錨桿支護理論的作用機理、特點和適用性條件,錨桿支護選取的設計理論為:一是支護設計參數采用錨桿的懸吊理論;二是支護理念采用強幫、強角理論;三是支護荷載采用松動圈理論和普氏地壓理論來估算。

4 錨桿支護設計研究

4.1 錨桿支護參數設計

4.1.1 錨桿長度

錨桿長度按照功能長度計算見式(5)、式(6)和式(7):

式中:L頂、L幫——分別為頂和幫的錨桿長度,m;

l1——錨桿外露長度,取0.1 m;

D——松動圈厚度,m。

l2——頂錨桿伸入松動圈外長度,取0.25 m;

l3——頂錨桿錨固長度,取0.3 m;

Z——幫錨桿伸出非有效承載區的最小錨固深度,取0.5 m;

l4——兩幫有效承載區深度,m;

f煤——煤層普氏系數。

依式(5)、式(6)和式(7)可得頂錨桿和幫錨桿長度為別為1.63 m和1.95 m。

錨桿長度按照半經驗計算公式計算,頂板錨桿和幫錨桿計算見式(8)和式(9):

式中:B——巷道寬度,m;

k——與圍巖性質等有關的系數,一般取3~5;

H——巷道高度,m。

依式(8)和式(9)可得頂錨桿和幫錨桿長度為2.15 m和2.13 m。

錨桿長度計算見式(10):

L=k(1.5+B/10)

(10)

式中:k—圍巖影響系數,一般取0.9~1.2,圍巖穩定性差時取大值。

依式(10)可得,當k取1.1時,錨桿長度為1.95 m。

綜合考慮計算結果,并結合雙馬煤礦的現場實際情況,取頂錨桿和幫錨桿的長度均為2.2 m。

4.1.2 錨桿直徑

頂和幫錨桿均選用礦用高強螺紋鋼,錨桿直徑設計依據式(11)計算:

(11)

式中:F——單根錨桿設計錨固力,頂錨桿和幫錨桿分別為70 kN(巖石)和50 kN(煤體);

py——錨桿材料的屈服強度,MPa。

由式(11)可分別計算出頂錨桿和幫錨桿的直徑分別為0.016 m和0.0178 m,設計時取頂和幫錨桿直徑均為22 mm。

4.1.3 錨桿錨固長度

錨桿錨固長度計算見式(12):

(12)

式中:l——錨桿錨固長度,m;

d——鉆孔孔徑,mm;

p——樹脂藥卷與鉆孔壁之間的粘結強度,頂板為5 MPa(巖石),兩幫為1 MPa(煤體)。

由式(12)可得頂錨桿(巖石)和幫錨桿(煤體)的計算錨固長度分別為170 mm和590 mm。設計時,取頂錨桿和幫錨桿的設計錨固長度均為600 mm。

4.1.4 錨桿間排距

(1) 按照理論計算,錨桿支護密度計算見式(13)、式(14)、式(15)、式(16)和式(17):

式中:Ps頂,Ps幫——分別為頂錨桿和幫錨桿支護密度,根/m2;

k——安全系數;

γ′、γ——分別為頂巖層容重和幫煤體的容重,kN/m3;

Q——考慮采動影響的煤幫側壓,MPa;

kd——采動影響系數;

b′——巷道一側松動寬度,m;

h——煤層厚度;

ω,α——分別為兩幫煤體的似摩擦角和煤層傾角,ω=arctanfz;

b——潛在平衡拱高度,m;

a——巷道頂板有效跨度之半,m;

fz——直接頂綜合普氏系數;

ky——頂部煤巖類型系數,一般取0.4。

由式(13)、(14)可分別計算出頂錨桿和幫錨桿的支護密度為1.16根/m2、1.07根/m2,則1/Ps頂= 0.86 m2/根,1/Ps幫=1.03 m2/根。由此取頂錨桿的間排距為900 mm×900 mm。幫錨桿間距s計算見式(18):

(18)

為了便于現場施工,取幫錨桿間排距與頂板一致,因此取幫錨桿間排距s為900 mm。

(2)按照半經驗計算公式計算,幫錨桿間排距計算見式(19)和式(20):

式中:s——幫錨桿間排距,mm;

σc——錨桿安設部位巖體/煤單軸抗壓強度,kN/m2;

γ——該部位巖體容重, kN/m3;

l——錨桿長度,m;

k——節理影響系數(節理不發育k=0.8,中等發育k=0.9~1.0,較發育k=0.9 ~1.0,很發育k=1.1~1.2)。

由式(19)和式(20)可得幫錨桿間距為0.93 m,最后綜合考慮理論計算和半經驗計算的計算結果,并結合雙馬煤礦的現場實際,取頂錨桿間排距和幫錨桿間排距均為900 mm×900 mm。

4.1.5 幫錨桿的長度校核

一般來說,需要進行幫部錨桿的長度校核。但因巷道一側松動寬度b′小于兩幫有效承載區深度l4,因此,幫錨桿的長度無需進行修正。

4.1.6 錨桿參數設計的取值

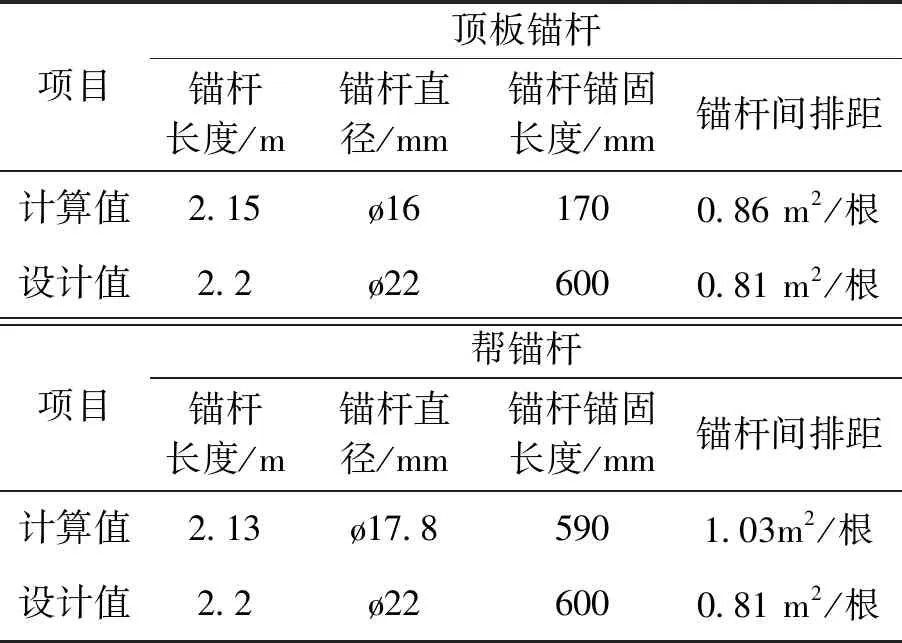

錨桿參數計算值與設計值見表2。

表2 錨桿參數計算值與設計值

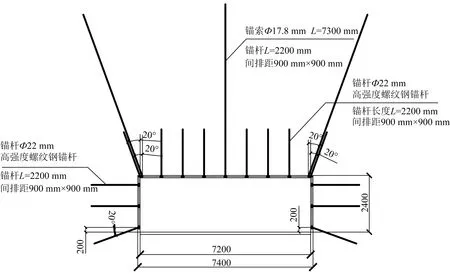

4.2 錨桿支護設計方案

通過設計得到4-2煤層切眼巷道錨桿支護參數為:頂板采用?22 mm×2000 mm的礦用高強螺紋鋼錨桿并配金屬網支護,錨桿間排距為900 mm×900 mm;兩幫采用?22 mm×2000 mm的礦用高強螺紋鋼錨桿并配金屬網支護,錨桿間排距為900 mm×900 mm。由此做出的雙馬煤礦4-2煤層切眼大巷斷面設計如圖1所示。

圖1 雙馬煤礦4-2煤層切眼大巷斷面設計

5 結語

(1)對雙馬煤礦4-2煤層切眼巷道圍巖的地質力學參數進行了測試,測試結果如下:頂板為55.15 MPa,底板為55.81 MPa,煤層為8.77 MPa。在此基礎上,進行了雙馬煤礦4-2煤層切眼巷道圍巖穩定性分類研究,依據綜合指標分類法得出4-2煤層的切眼巷道屬于II~IV類圍巖。

(2)在對雙馬煤礦4-2煤層切眼巷道圍巖的地質力學評估和圍巖分類的基礎上,通過理論計算與分析,提出了適用于雙馬煤礦4-2煤層切眼巷道的錨桿支護理論與技術:一是支護荷載的估算采用松動圈理論和普氏地壓理論;二是支護理念采用強幫、強角理論;三是支護參數設計采用錨桿的懸吊加固理論。

(3)基于動態設計理念和先進的強幫、強角煤巷錨桿支護理論與技術,給出了雙馬煤礦4-2煤層切眼巷道的錨桿支護設計方法和設計流程以及最終錨桿支護的設計方案。與原有支護設計相比,新的支護方案和設計參數在支護原理和設計理念上具有較大的創新性。