凹槽狀小翼對渦輪動葉葉頂氣動和傳熱性能的影響

姜世杰,李志剛,李軍

(西安交通大學能源與動力工程學院,710049,西安)

燃氣渦輪進口溫度和壓力的升高在提高能量轉換效率、降低熱耗率的同時,推動了燃氣渦輪向大功率方向發展。渦輪動葉葉頂間隙的高溫泄漏燃氣與動葉主流通道渦和二次流渦相互摻混,降低了動葉氣動效率,同時導致動葉頂部產生高傳熱系數,具有高熱負荷的動葉頂部傳熱及冷卻問題導致葉頂燒蝕是渦輪動葉失效的主要原因[1]。動葉葉頂和機匣之間存在相對運動,高溫泄漏燃氣在旋轉作用下受到離心力、科氏力的影響,葉頂間隙的復雜流動形態為凹槽葉頂構型設計帶來了挑戰。目前,為減少葉頂間隙泄漏損失、降低葉頂的熱負荷,從而提高渦輪動葉的氣熱性能,Bunker等指出,構型設計是提高葉頂氣熱性能的關鍵技術之一[2-3]。

科研人員對渦輪動葉葉頂間隙泄漏流和傳熱特性做了大量研究。Kwak等通過實驗測量方法對6種靜止狀態下不同肩壁結構葉頂壁面換熱系數進行了研究,結果表明凹槽狀葉頂明顯降低了葉頂壁面傳熱系數,不同葉頂肩壁結構幾何排列改變了泄漏流動路徑,導致了不同傳熱系數分布[4]。鐘兢軍等基于直列葉柵實驗驗證了葉頂小翼結構能減小泄漏量并提升葉柵氣動性能[5]。張敏等采用數值方法研究了1.5級動葉葉頂小翼結構對渦輪級氣動性能的影響,結果表明,葉頂小翼結構能抑制泄漏流與主流的摻混,進而減少泄漏損失[6]。

在葉頂傳熱特性研究方面,Azad等對凹槽狀葉頂泄漏流動和傳熱特性進行了研究,結果表明,凹槽狀結構比平葉頂的泄漏量有顯著的減少并降低了葉頂平均傳熱系數[7]。楊佃亮等數值研究了凹槽狀葉頂肩壁位置對泄漏流動和傳熱特性的影響,結果表明吸力側肩壁的凹槽葉頂具有最低的平均傳熱系數[8]。Coull等研究了帶小翼凹槽狀葉頂的傳熱和氣動性能,結果發現,相比于平葉頂結構,帶小翼的葉頂結構可提升46%氣動性能,同時降低了葉頂平均傳熱系數[9]。Zou等提出了葉頂小翼結構并進行了氣動性能和傳熱特性的研究,指出了葉頂小翼結構的設計原則[10]。黃琰等數值研究了靜止狀態下葉頂壓力側小翼對其氣熱性能的影響,指出壓力側小翼在靜止狀態能減少葉頂泄漏流量并降低葉頂傳熱系數[11]。Zhong等指出了小翼結構在亞聲速和跨聲速流動條件下均能改善葉頂傳熱性能[12-13]。Zhou等發展了提高葉頂氣熱性能的小翼結構設計方法,提高了葉頂的氣熱性能[14]。

目前,葉頂小翼氣熱性能研究中,小翼結構設計采用平面小翼結構來提升葉頂性能,但這些小翼結構沒有使用凹槽設計。本文基于GE-E3渦輪級動葉凹槽狀葉頂,在平面小翼的基礎上設計了壓力側、吸力側和兩側設計凹槽狀小翼3種葉頂小翼結構,并采用數值方法對比分析凹槽狀小翼結構對葉頂泄漏流動和傳熱特性的影響。本文研究工作將為提高渦輪葉頂的氣熱性能設計提供參考。

1 數值方法和驗證

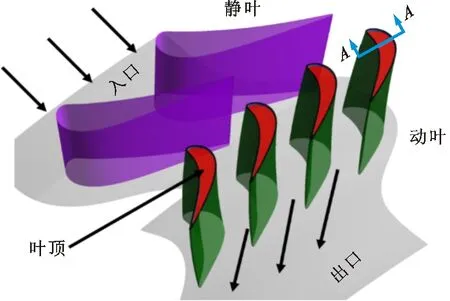

(a)GE-E3渦輪級計算域

(b)GE-E3動葉葉頂計算網格圖1 GE-E3渦輪級和動葉葉頂計算網格

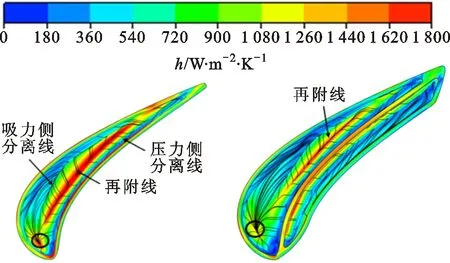

GE-E3渦輪級結構[15]和動葉凹槽狀葉頂計算網格如圖1所示,渦輪級主要幾何參數如表1所示。葉頂間隙厚度和肩壁厚度為動葉葉高的1%,凹槽深度為動葉葉高的2%。采用ANSYS-ICEM生成結構化網格,計算域包含靜葉和動葉流道,流道兩側采用周期性邊界條件;為防止回流造成影響,動葉出口設在動葉尾緣1.8倍軸向弦長處。為保證網格質量,葉片壁面周圍和葉頂間隙內均采用O型網格,壁面網格進行加密處理以保證壁面y+<1.0,數值計算采用二階迎風格式,動靜交界面為混合平面方法,當計算殘差達到10-4以下時可認為計算收斂。

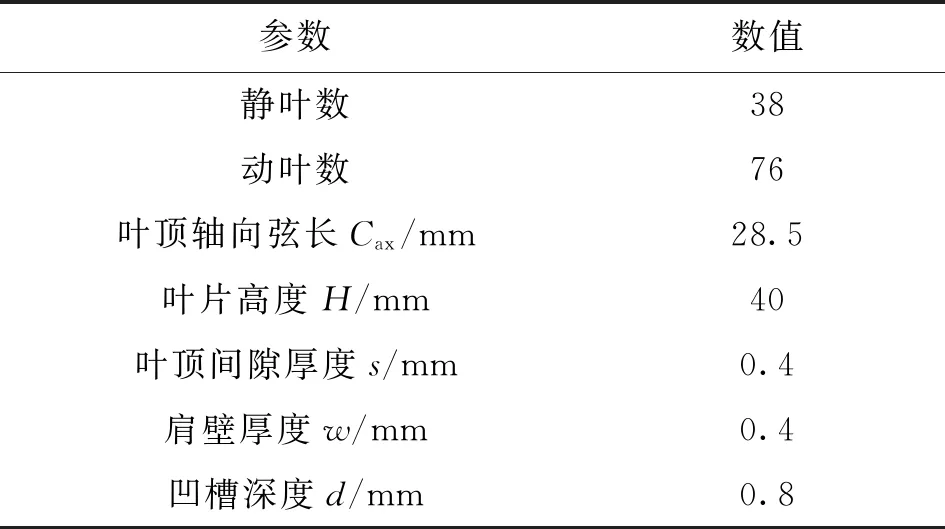

表1 渦輪級幾何參數[15]

數值計算邊界條件[15]如表2所示,渦輪級靜葉進口給定總溫、總壓,動葉出口給定靜壓,壁面采用無滑移等溫條件。傳熱系數定義為

h=q/(Tw-Tad)=(q1-q2)/(T1-T2)

(1)

式中:q為壁面的傳熱量;Tw為壁面溫度;Tad為靠近壁面的流體溫度。采用文獻[10]的方法,根據壁面溫度條件下的傳熱量之差來計算傳熱系數,q1、q2是在壁面溫度為T1、T2條件下的壁面傳熱量,T1=490 K,T2=510 K。

表2 渦輪級數值計算邊界條件[15]

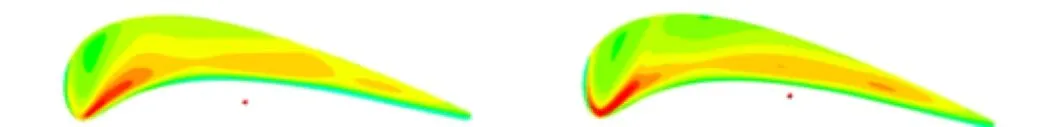

4種湍流模型下葉頂傳熱系數與實驗數據[15]云圖的對比如圖2所示,可知標準k-ω湍流模型的傳熱系數分布與實驗數據吻合。Ledezma等驗證了采用標準k-ω湍流模型研究小翼葉頂氣熱性能的有效性[16-18]。

(a)實驗數據[15]

(b)標準k-ε模型 (c)標準k-ω模型

(d)RNGk-ε模型 (e)SSTk-ω模型

圖2 不同湍流模型下葉頂傳熱系數等值線云圖對比

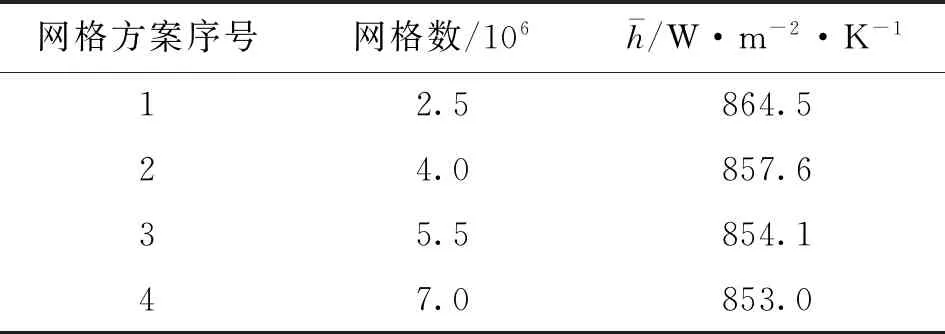

表3 計算網格無關性驗證

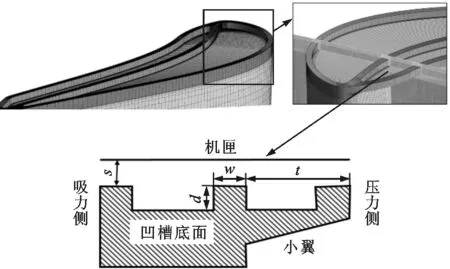

(a)壓力側凹槽狀小翼結構(結構2)

(b)吸力側凹槽狀小翼結構(結構3)

(c)壓力側和吸力側凹槽狀小翼結構(結構4)圖3 3種凹槽狀小翼結構尺寸和計算網格

2 葉頂小翼結構

本文在常用平面小翼結構基礎上設計使用凹槽狀小翼結構,3種凹槽狀小翼的幾何尺寸和計算網格如圖3所示,圖中小翼寬度為3 mm,為葉片厚度的0.4倍,小翼上肩壁厚度、高度均和中間肩壁相同。沒有小翼結構的凹槽狀葉頂稱為結構1,壓力側凹槽狀小翼葉頂稱為結構2,吸力側凹槽狀小翼葉頂稱為結構3,壓力側和吸力側具有凹槽狀小翼葉頂稱為結構4。動葉凹槽狀小翼葉頂的主要幾何參數如表4所示。

表4 凹槽狀小翼結構幾何尺寸

3 結果分析

3.1 傳熱特性

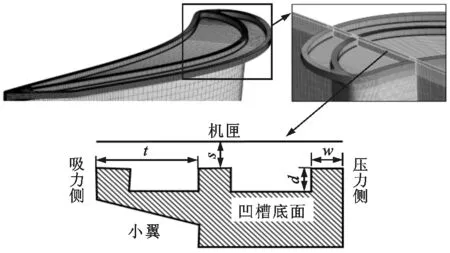

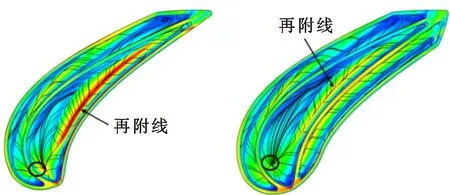

凹槽狀小翼結構葉頂壁面傳熱系數等值線云圖和壁面極限流線如圖4所示。由圖4可知:葉頂結構1的凹槽底部再附線周圍出現一條平行于壓力側肩壁的高傳熱系數區;凹槽前緣位置由葉頂泄漏流沖擊作用產生另一個高傳熱系數區;壓力側和吸力側凹槽狀小翼結構2、3的凹槽底部高傳熱系數區得到有效減弱;壓力側和吸力側兩側凹槽狀小翼結構4的凹槽底部高傳熱系數區進一步降低,葉頂前緣附近的高傳熱系數區基本消失。

(a)結構1 (b)結構2

(c)結構3 (d)結構4圖4 葉頂壁面傳熱系數等值線云圖和極限流線

4種凹槽狀小翼結構的葉頂平均傳熱系數的對比如圖5所示,可知相比于結構1,結構2、3、4的葉頂表面平均傳熱系數分別降低了12.2%、17.1%、19.8%。結果表明,葉頂吸力側凹槽狀小翼結構的傳熱系數比壓力側凹槽狀小翼結構更小,在葉頂壓力、吸力兩側同時設計凹槽狀小翼結構能最大程度降低葉頂熱負荷。

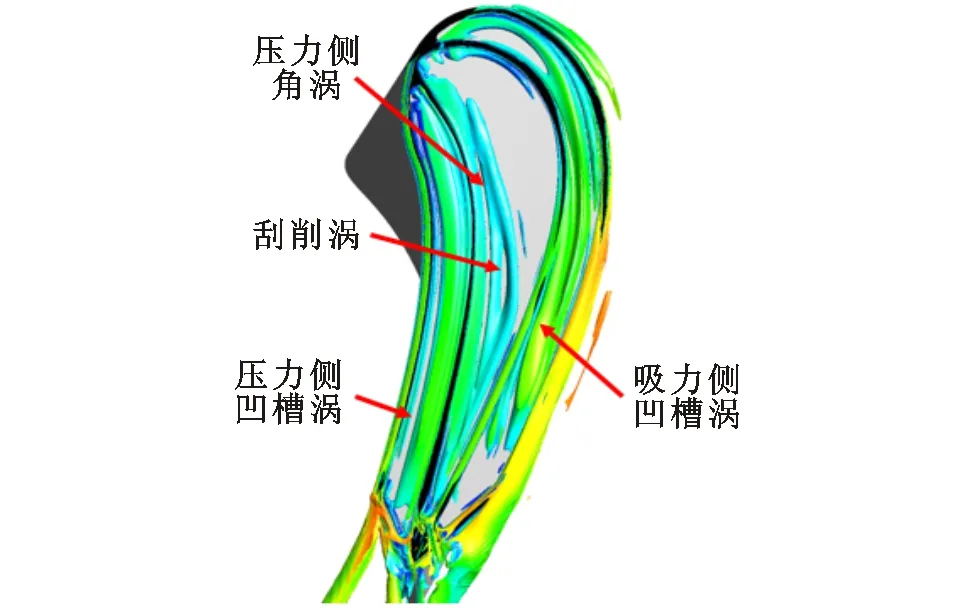

3.2 葉頂間隙內流動結構

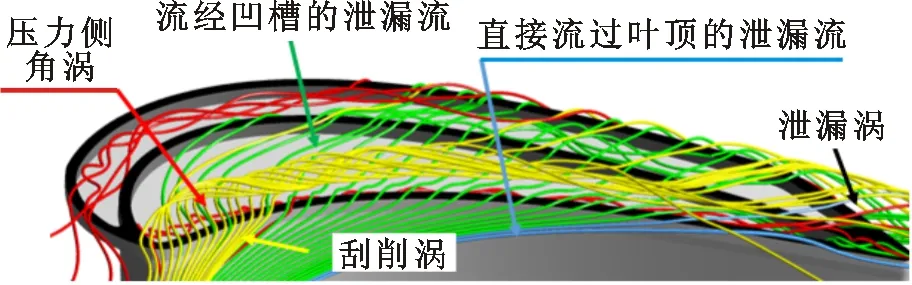

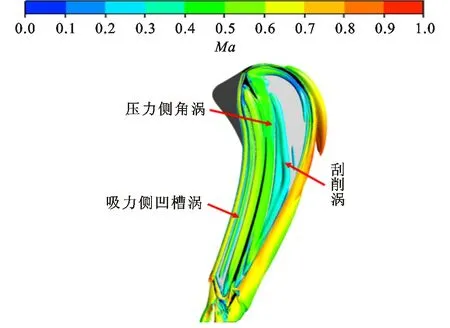

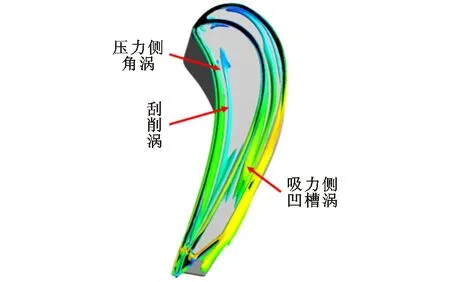

葉頂間隙泄漏流動形態決定凹槽壁面傳熱系數分布,4種凹槽狀小翼結構的葉頂間隙泄漏流形態如圖6所示。對于葉頂結構1,間隙泄漏流在凹槽壓力側形成從葉頂前緣伸向葉頂尾緣的壓力側角渦和刮削渦,泄漏流從壓力側角渦和刮削渦之間通過;在葉頂60%軸向弦長下游部分,由于刮削渦逐漸偏離到吸力側肩壁,凹槽內逐漸由壓力側角渦主導流動,泄漏流從凹槽上方直接流過葉頂間隙,不再流入凹槽內部。3種凹槽狀小翼結構中,泄漏流從壓力側角渦和刮削渦之間通過,但壓力側角渦、刮削渦的強度和位置產生了變化,影響凹槽內流動形態。相比于凹槽狀葉頂結構1,葉頂結構2的壓力側凹槽內部形成從凹槽前緣流向凹槽尾緣的壓力側凹槽渦,該渦在壓力側凹槽內產生堵塞作用,阻止泄漏流進入壓力側凹槽;泄漏流在掠過壓力側凹槽上方間隙后流入中間凹槽,壓力側角渦強度減小,刮削渦起始位置遠離葉片前緣。在葉頂結構3中,由于吸力側凹槽的影響,壓力側角渦強度進一步減弱,刮削渦更加靠近壓力側肩壁并最后從靠近凹槽尾緣位置流出凹槽。吸力側凹槽內流體主要由兩部分組成:從前緣位置直接流入凹槽形成吸力側凹槽渦;從中間凹槽流出的泄漏流。這兩部分流體在凹槽50%軸向弦長下游位置處相互作用,并形成與中間凹槽相似的迷宮密封流動結構。葉頂結構4的葉頂流動特征兼具結構2、結構3的特點,刮削渦在靠近壓力側肩壁的同時起始位置遠離葉片前緣,壓力側角渦的強度減弱。

(b)壓力側凹槽狀小翼結構(結構2)

(c)吸力側凹槽狀小翼結構(結構3)

(d)壓力側和吸力側凹槽狀小翼結構(結構4)圖6 4種凹槽狀葉頂間隙泄漏流

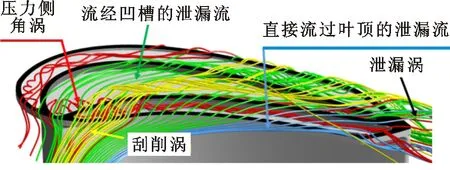

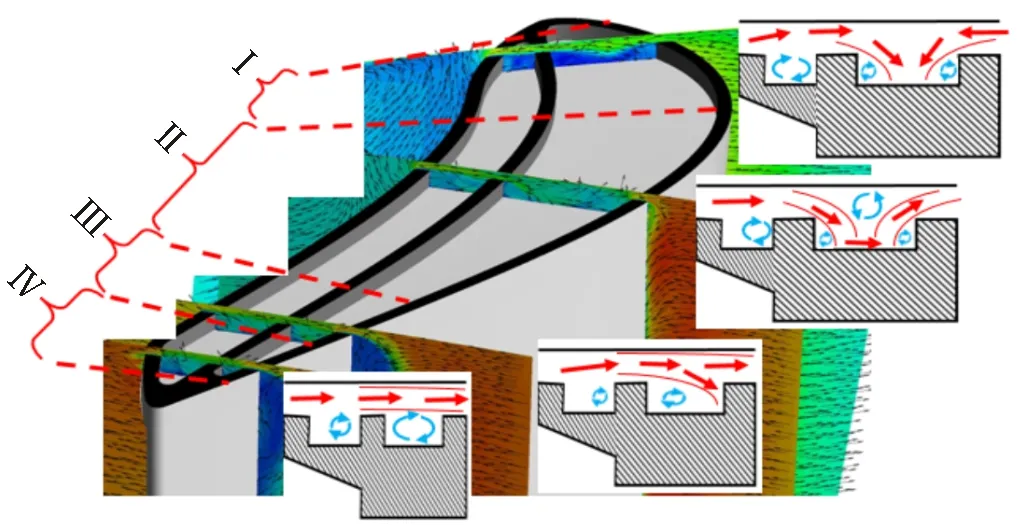

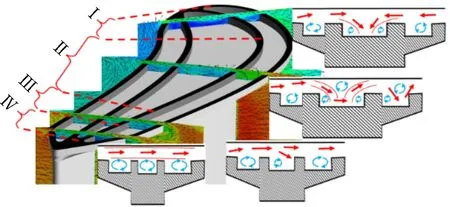

凹槽狀葉頂結構1的間隙泄漏渦系結構和典型截面二維流動圖譜如圖7所示,渦系結構采用Q判據進行繪制。凹槽狀葉頂間隙的流動結構主要由壓力側角渦和刮削渦主導,壓力側角渦的強度強于刮削渦。在Ⅰ區域截面,壓力側角渦和吸力側角渦主導流動特征,刮削渦的影響基本可以忽略,泄漏流從葉頂肩壁的兩側流入凹槽內并沖擊凹槽底部產生高傳熱區;在Ⅱ區域截面,葉頂間隙內刮削渦逐漸發展,葉頂泄漏流在壓力側角渦、刮削渦和吸力側角渦的共同作用下流動軌跡呈S狀,并沖擊到凹槽底部形成高傳熱系數條紋;在Ⅲ區域截面,壓力側角渦逐漸成為凹槽內的主要渦系結構,刮削渦逐漸偏離出凹槽并移動到吸力側肩壁上方,只有少量泄漏流進入凹槽,凹槽底部沒有高換熱系數區形成;在Ⅳ區域截面,壓力側角渦完全主導葉頂間隙的流動,泄漏流直接從凹槽上方流過葉頂區域,不再流入凹槽內部。

(a)無小翼結構凹槽狀葉頂間隙渦系結構

(b)間隙二維流動圖譜圖7 無小翼結構的凹槽狀葉頂結構1間隙渦系結構和典型截面的二維流動圖譜

(a)結構2渦系結構

(b)結構2二維流動圖譜

(c)結構3渦系結構

(d)結構3二維流動圖譜

(e)結構4渦系結構

(f)結構4二維流動圖譜圖8 3種凹槽狀小翼結構葉頂間隙渦系結構和典型截面的二維流動圖譜

3種凹槽狀小翼結構葉頂間隙渦系結構和典型截面二維流動圖譜如圖8所示,再附線附近的高傳熱區系數強弱主要取決于壓力側角渦強度,起始位置主要取決于刮削渦。相比于凹槽狀葉頂結構1,葉頂結構2的刮削渦起始位置遠離葉片前緣,吸力側角渦擴大,區域Ⅰ擴大;在Ⅱ區域截面,壓力側角渦的馬赫數減小,凹槽底面伴隨再附線產生的高傳熱系數條紋強度隨之降低;區域Ⅲ、Ⅳ的位置和范圍基本沒有變化。對于葉頂結構3,由于吸力側凹槽內吸力側凹槽渦的形成,吸力側角渦的發展受到抑制,進而導致區域Ⅰ減小;在Ⅱ區域截面,壓力側角渦的馬赫數相比結構2更低,凹槽底部的高傳熱系數條紋強度更低;區域Ⅱ在葉頂尾緣方向范圍擴大,區域Ⅲ、Ⅳ的范圍被壓縮。對于葉頂結構4,受到壓力側、吸力側兩側凹槽狀小翼的共同影響,葉頂流動特征集合結構2、結構3的特點,區域Ⅰ的范圍與結構2類似,相比結構1、結構3有所增加;區域Ⅱ的范圍與結構3類似,在葉頂尾緣方向擴大;在區域Ⅱ內,壓力側角渦的馬赫數相比結構1、2、3更低,降低了凹槽底面的高傳熱系數條紋區域。

3.3 氣動性能

采用葉柵通道總壓損失系數來表征葉頂的氣動性能,總壓損失系數為

(2)

式中:Pt,1為動葉進口的面積平均相對總壓;Pt為當地的相對總壓;ρ為當地流體密度;V為旋轉域內的平均速度。

(a)無小翼結構的凹槽狀葉頂結構(結構1)

(b)壓力側凹槽狀小翼結構(結構2)

(c)吸力側凹槽狀小翼結構(結構3)

(d)壓力側和吸力側凹槽狀小翼結構(結構4)圖9 吸力側葉柵流道內總壓損失系數等值線云圖

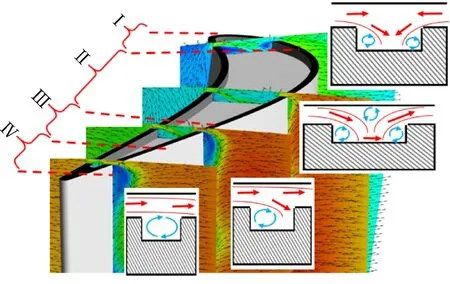

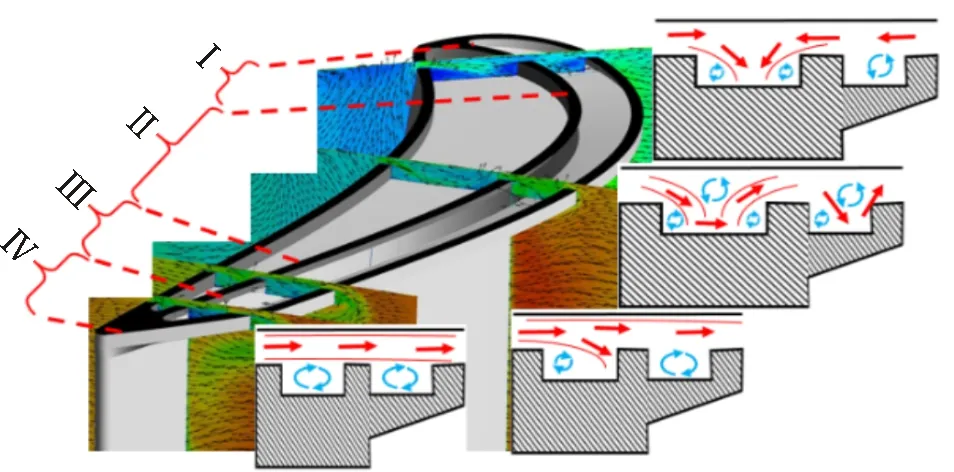

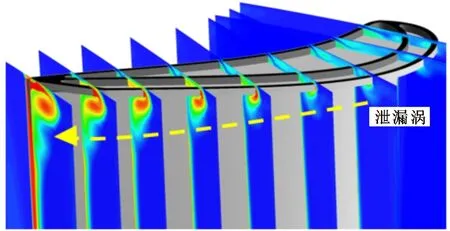

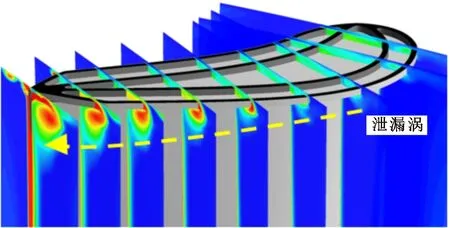

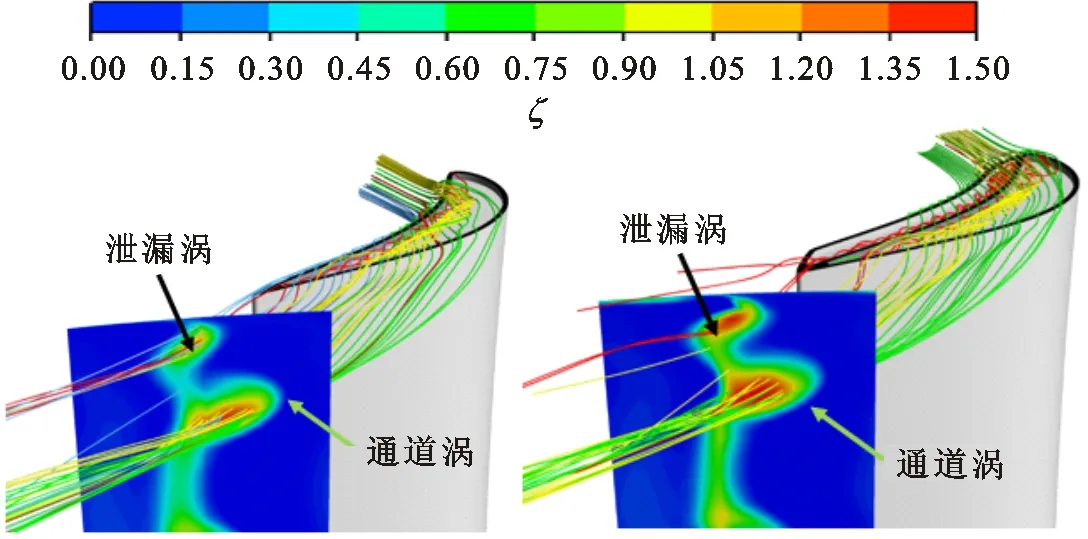

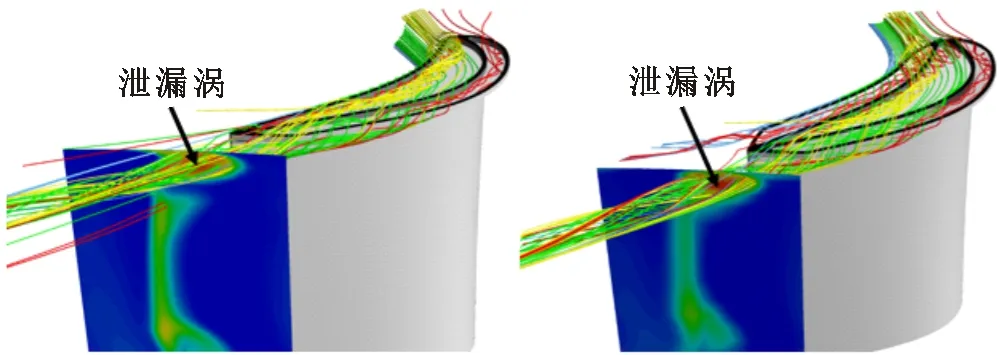

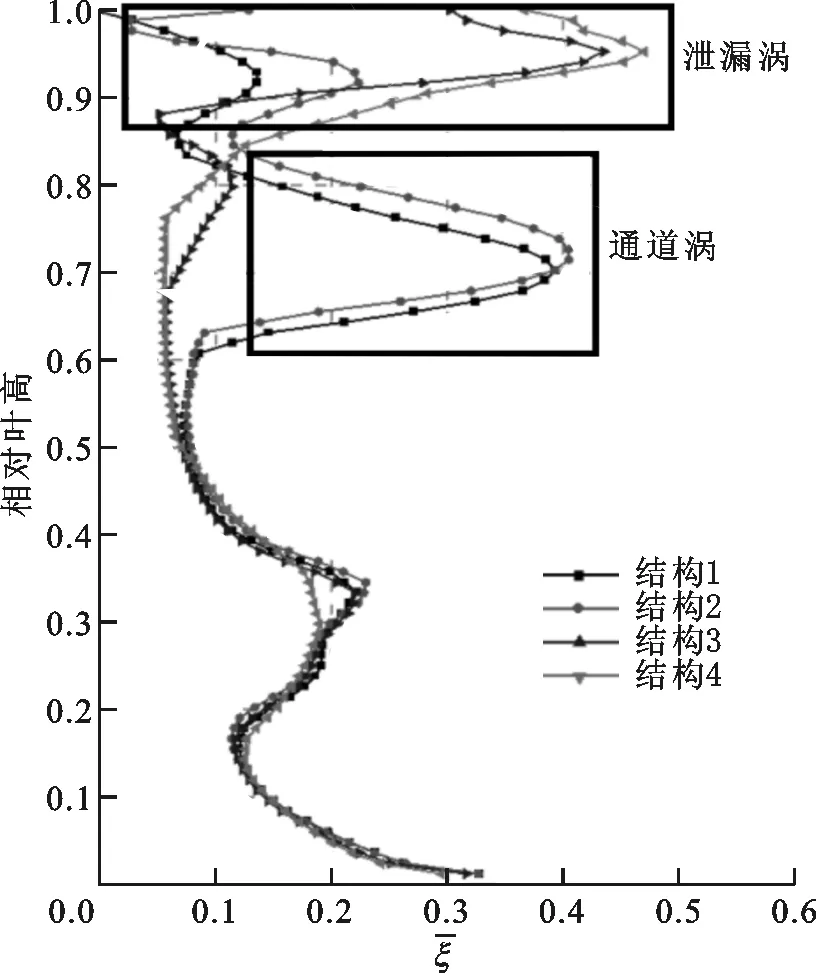

凹槽狀小翼結構葉頂吸力側葉柵流道總壓損失系數等值線云圖如圖9所示。對葉頂結構1、2,高總壓損失系數區域主要分為兩個部分:第1個區域位于60%~80%葉高位置,由葉片通道渦產生;第2個區域位于80%~100%葉高位置,由葉頂的泄漏渦產生。對葉頂結構3、4,由于吸力側凹槽狀小翼的影響,流道內只有一處高總壓損失系數區域,位于吸力側小翼的下方,由葉頂的泄漏渦產生。吸力側葉柵通道渦強度大大減弱,和泄漏渦摻混在一起,與文獻[13-14]得到的結論一致。

在4種葉頂結構中,吸力側的泄漏渦均明顯存在且位置基本相似:靠近葉片吸力面,與機匣保持平行,在葉高方向沒有位移。4種葉頂結構通道渦的位置和強度具有較大變化:在葉頂結構1、2中,由于沒有吸力側小翼的影響,流體從間隙分離并形成通道渦,在向下游的流動過程中逐漸向葉根方向移動;在葉頂結構3、4中,由于吸力側凹槽狀小翼結構的影響,泄漏渦的位置與葉片吸力面之間存在一定距離,當流體從間隙分離時,會受到泄漏渦卷吸作用,流道內的通道渦并不明顯。

為定量分析4種凹槽狀小翼葉頂結構的氣動性能,在動葉尾緣下游10%軸向弦長位置給出截面總壓損失系數等值線云圖和葉頂間隙泄漏流三維流線,如圖10所示。對于葉頂結構1、2,葉頂泄漏渦引起的氣動損失小于通道渦引起的氣動損失,在葉頂結構2中,部分泄漏流直接從動葉尾緣處流出,增加了泄漏渦產生的氣動損失;對于葉頂結構3、4,其通道渦和泄漏渦相互摻混,總壓損失要小于葉頂結構1、2的。

(a)結構1 (b)結構2

(c)結構3 (d)結構4圖10 4種凹槽狀葉頂結構的葉柵出口截面總壓損失系數等值線云圖和葉頂間隙泄漏流線

圖11 4種凹槽狀葉頂結構葉柵平均總壓損失系數沿葉高的分布

圖12 4種凹槽狀葉頂結構葉柵平均總壓損失系數比較

4 結 論

采用數值方法研究了壓力側、吸力側和兩側凹槽狀小翼葉頂結構對其傳熱特性和葉柵流道總壓損失的影響,得到如下結論。

(1)壓力側凹槽狀小翼結構2、吸力側凹槽狀小翼結構3和兩側凹槽狀小翼結構4的葉頂表面平均傳熱系數,相比于無小翼凹槽狀葉頂結構1的平均傳熱系數分別降低12.2%、17.1%、19.8%;在葉頂的兩側均設置凹槽小翼能最大程度降低葉頂的熱負荷。

(2)在葉頂凹槽內壓力側角渦和刮削渦的作用下,泄漏流在凹槽內呈S形流動,在凹槽底面沖擊形成高傳熱系數條紋;在葉頂兩側設置凹槽小翼時,泄漏流的流速降低,壓力側角渦和刮削渦的強度減弱,從而降低了凹槽底面的傳熱系數。

(3)對比葉頂結構1,壓力側凹槽狀小翼結構2的平均總壓損失系數增加8.5%,吸力側凹槽狀小翼結構3和兩側凹槽狀小翼結構4的平均總壓損失系數分別減少8.5%、2.5%;吸力側凹槽狀小翼結構3能有效減少氣動損失。綜合葉頂傳熱特性和葉柵流道總壓損失,吸力側凹槽狀小翼結構具有最佳的氣熱性能。