探析汽車全景天窗沖壓工藝優化及模具設計

趙輝

摘 要:本文首先分析介紹了汽車全景天窗的頂蓋結構特點、成形工藝,并對優化汽車全景天窗回彈量及成形尺寸一致性的沖壓工藝方法進行了介紹,然后對實現該工藝方法所采用的同工序旋轉斜楔側翻邊和帶料直翻邊的模具結構進行了介紹分析,通過對汽車全景天窗沖壓工藝的進一步優化,汽車車頂零件開發效率得到了有效提高,汽車車頂零件回彈和縮短模具制造周期也得到了降低與縮短,改工藝優化具有較高的參考價值。

關鍵詞:汽車全景天窗;沖壓工藝;優化

配備全景天窗頂蓋的汽車不僅能夠保證車內陽光充足,還能讓汽車動感十足,全景天窗的汽車市場未來將更為廣闊,對外觀造型也提出了更多的要求,給沖壓工藝和模具結構設計帶來更大的挑戰,故本文提出一種全景天窗車頂沖壓工藝優化方法及其模具結構設計,先介紹如下。

1 汽車全景天窗成形分析與工藝優化

1.1全景天窗成形分析

全景天窗車頂相對于無天窗、小天窗的車頂,零件中部挖空多,且該區域產品弧度扁平,使材料在成形過程中難以充分變形。其難點在于大天窗區域經過天窗翻邊和兩側側翻邊后,零件表面會產生輕微的凸凹塑性變形,造成回彈量難以控制以及寸一致性差的問題,最終導致成形零件質量不符合要求,增加模具整改難度和降低零件批量生產過程中的穩定性。

翻邊回彈產生的機理主要是由于翻邊時,壓料面壓力難以達到均勻及足夠的壓料力,翻邊組件向下運行過程中會使成形零件外表面產生面變形,當壓料力釋放后,塑性變形使成形的零件產生回彈。控制翻邊回彈的方法有很多,如過拉深,減小翻邊量;增加工藝缺口,釋放部分應力;型面設計回彈補償;改變翻邊鑲件的刃入時序等。為了保證最終零件的成形質量,現從沖壓工藝排布優化分別分析天窗內外側分工序翻邊和同工序翻邊的回彈情況。

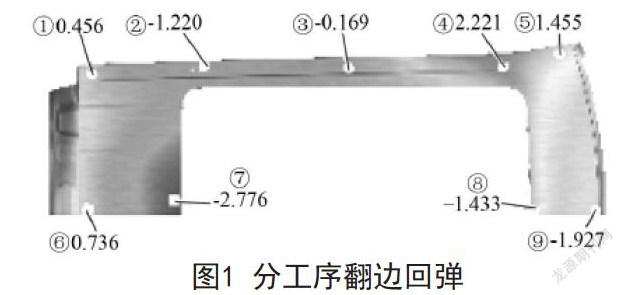

(1)分工序翻邊。天窗廢料尺寸較大,不能在一道工序中完全切除,只能在第2道工序中分塊切除一部分廢料,在第3道工序中切除所有廢料及天窗全周翻邊,在第4道工序中兩側側翻邊,模擬工具體設置為全型面壓料,分工序模擬成形零件自由狀態回彈結果如圖1所示。

(2)同工序翻邊。在第4道工序中兩側側翻邊及天窗全周翻邊,預留2道工序修切天窗廢料,在第2 道工序中第 1 次修邊,在第 3 道工序中第 2 次修天窗殘余廢料,模擬工具體設置為全型面壓料,同工序模擬成形零件自由狀態回彈結果如圖2所示。

對上述2種成形工藝方案的零件自由狀態回彈量進行線性擬合,同工序翻邊回彈量變化斜率小,回彈量上、下偏差小,有利于補償數據以及精度的控制,減少模具調試工作量和開合模時間。

1.2 工藝優化

合理的沖壓工藝取決于成形零件的質量穩定性。根據上述模擬分析結果,將全景天窗兩側及天窗區域的沖壓工藝優化為:①拉深成形;②兩側正修邊,二次切斷廢料,保留天窗中間段廢料,整修上、下端面;③修切天窗殘留廢料,此時掉落廢料空間大,結構簡單;④側翻兩側激光焊接邊,下壓料板正翻天窗周邊。

2 模具結構設計要求

旋轉斜楔相對推拉斜楔、雙動斜楔等,具有空間體積小、結構緊湊、結構強度好等優點,廣泛應用于空間位置緊湊的汽車覆蓋件側翻邊與其他工藝組合的模具中,能有效縮小模具整體結構尺寸,降低模具制造成本。旋轉斜楔分為定軸徑和變軸徑2種類型,其中變軸徑對于車頂、側圍長軸類零件更具有設計柔性。為解決全景天窗四角翻邊后的表面缺陷問題,周邊成形采用下壓料板帶料翻邊結構,正翻邊刀塊與下壓料板夾住板料以控制翻邊位置的材料流動狀態,防止翻邊波紋的產生,同時,翻邊過程中上壓料板和下壓料板形成力的平衡,使翻邊變形充分,達到改善A面成形質量的目的。

(1)天窗翻邊。直翻邊+翻邊頂料器+下壓料板成形天窗翻邊。

(2)激光焊接面側翻邊。經對比,旋轉斜楔結構為最好的方案。

激光焊接車頂內外側翻邊設計要求:①正翻翻邊高度a=15 mm;②零件取料線距固定凸模分模線空間要求最小為5 mm,使零件負角區域能順利脫模;③側翻壓料面寬度最小為15 mm;④旋轉斜楔蓋板厚度最小為12 mm;⑤直翻邊避讓空間最小為25mm。

3 模具結構設計

3.1 外側側翻邊旋轉軸擺放

旋轉軸是旋轉斜楔的核心,其擺放位置是最先需要確定的,一旦軸心改變,則整個斜楔結構都會隨之改變。旋轉軸的擺放位置由沖壓零件形狀及其具有沖壓負角的側翻邊區域在沖壓坐標系中的狀態決定,按照接近設計原則,旋轉軸與翻邊輪廓線前后側端點連線平行,其模具結構設計空間最優,確定擺放角度為3°。

3.2 確定旋轉軸心區域

按照四向危險點確認原則,基于確定的旋轉軸擺放方式,側向視角篩選出該軸上下左右4個方向的極點位置。通過4個點作旋轉軸線的法向面,求該法向面與零件的交線。分析3段交線上各段的垂直線,求出旋轉軸心可行區域,如圖3 所示。根據旋轉軸設計標準和最高點位置壓料范圍,初步確定旋轉軸的軸半徑。

3.3 最窄區域旋轉結構及帶料翻邊結構分析

模具結構示意圖如圖4所示,采用同軸心、變軸徑設計方法,設計的翻邊結構斷面如圖1中A-A所示,在最窄區域旋轉半徑為R155 mm;固定凸模蓋板細長區域(圓圈處)寬度為14 mm;內側翻邊結構設計高度為 50 mm,包括:15 mm(零件翻邊高度)+10 mm(零件結構避讓空間)+15 mm+10 mm(結構避讓空間);側翻邊有效壓料區為32 mm,零件取料空間大于5 mm。結合模具設計要求和現場經驗,該方案符合模具結構強度、功能需求,天窗內外側同工序翻邊結構可行。

參考文獻

[1]肖壽仁,李 軍,周燕輝.汽車車頂天窗成形工藝及翻邊回彈補償分析[J].熱加工工藝,2012(5):41.

[2]李 貴.汽車覆蓋件旋轉斜楔沖壓工藝優化設計[J].鍛壓技術,2018(3):135-136.

[3]劉龍芬.汽車全景天窗頂蓋切翻工藝與模具設計[J].模具工業,2017,43(2):33-36,41.