發動機質檢設備精準定位機構設計

2019-09-10 07:22:44陳賽榮

大眾汽車·學術版

2019年5期

陳賽榮

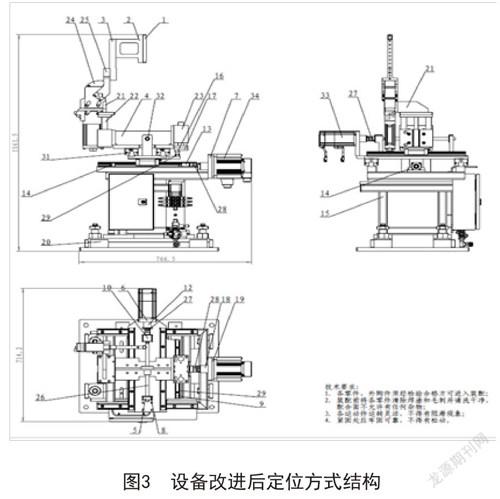

摘 要 本文主要根據廣汽本田汽車發動機質檢設備定位偏差波動的具體情況,為提高生產質量及生產效率,同時參考設備原有設計基本原理。從“降本增效”的角度出發,分析、設計并給出了發動機質檢設備定位機構設計圖及優化效果。實現了生產裝配線更少時間、更快捷、更好保證質量的生產模式。也是國內汽車行業精益生產需要進一步研究課題。

關鍵詞 發動機質檢定位機構;降本增效;品質

引言

廣汽本田汽車有限公司總裝一科發動機質檢設備,利用氣缸定位機構對吊具上的發動機和前懸架進行定位,然后機器人動作對檢查點進行拍照再通過視覺系統分析圖片,判斷是否達到工藝要求的設備工作流程。

國內主流的車廠(如:上海大眾、上海通用、一汽大眾、東風本田等)發動機生產后都是通過質檢員(人工)對每一個檢查點進行點油確認。人在工作時,容易受到外界、精神、心情因素影響。

而廣汽本田汽車有限公司使用機器人對發動機拍照檢測,對品質嚴格把控,保證不良品不流出。為了使機器人拍照位置準確,依靠國內技術,實現發動機質檢設備定位機構適合多種車型定位功能,國內車企首創發動機質檢設備自動定位機構適合廣本多種車型使用的定位機構汽車企業。

1 原有定位機構工作缺陷和對策方法

1.1 使用氣缸定位機構存在問題

(1)氣缸行程有局限,只能前進到位和后退到位,不能在有限行程內多點定位;

登錄APP查看全文