RFID標簽天線的技術現狀

謝小英

摘要:RFID技術是一項革命性的技術,它通過射頻信號自動識別對象和獲取數據,無需人工干預,可在惡劣環境中工作,能同時對多個標簽進行批量處理,可大量存儲數據,應用領域廣泛。標簽天線是RFID標簽的重要組成部分,本文闡述了制作標簽天線的傳統工藝、印刷工藝及模切工藝的技術現狀。

關鍵詞:標簽天線;傳統工藝;印刷工藝;模切工藝

中圖分類號:TS805 文獻標識碼:A DOI:10.3969/j.issn.1001-0270.2019.04.01

Abstract: RFID is a revolutionary technology. It automatically identifies objects and acquires data through radio frequency signals. RFID can work in harsh environments without manual intervention and can process multiple tags in batches at the same time. It can store big data and has a wide range of applications. Tag antenna is an important part of RFID tag. The status quo of traditional technology, printing technology and die-cutting technology to make tag antenna is illustrated.

Key Words: Tag Antenna; Traditional Technology; Printing Technology; Die-cutting Technology

1 引言

射頻識別技術(Radio Frequency Identification,RFID),又稱電子標簽,是一種非接觸式的自動識別技術,它利用射頻信號通過空間耦合(交變磁場或電磁場)來自動識別被標識的對象,并獲取相應信息[1]。RFID于1948年首次被用在軍事領域,隨著信息技術的不斷革命和創新,其在在零售業、制造業、物流、數字醫療、身份識別、資產跟蹤管理、防偽安全、移動支付、食品監測、圖書管理、交通運輸、智慧城市、國防軍事、物聯網等領域應用越來越廣泛[2,3]。

基本的RFID系統由讀寫器、天線和芯片三部分組成,在RFID卡和讀寫器進行通信的過程中,天線起到了重要的作用,其性能對提高系統的整體性能有著重要的意義。標簽天線的性能優劣和成本高低與其生產工藝緊密相關。

2 RFID標簽天線工藝進展

2.1 傳統工藝

生產電子標簽天線的傳統工藝主要有三種:繞線法、蝕刻法和電鍍法,但這些工藝均存在生產能耗高、污染嚴重、生產周期長,成本高等問題。

2.1.1 繞線法

繞線法制作的標簽天線,一般應用在低頻標簽中。低頻標簽也稱為ID卡,其芯片內容只讀不寫。繞線工藝采用自動繞線機直接在薄膜基材上繞上被低熔點絕緣漆保護的銅線,然后用使用粘結劑固定銅導線與基材。通過繞線法制備的2000年,李德勝等人[4]制作了一種多功能傳感器,其具有較好的識別能力,既可以識別金屬和半導體材料,還能識別絕緣體材料。該傳感器的制作工藝為在柔性絕緣薄板上纏繞兩只金屬線圈,既能用作電感線圈,又可當作平面電容。

2.1.2 蝕刻法

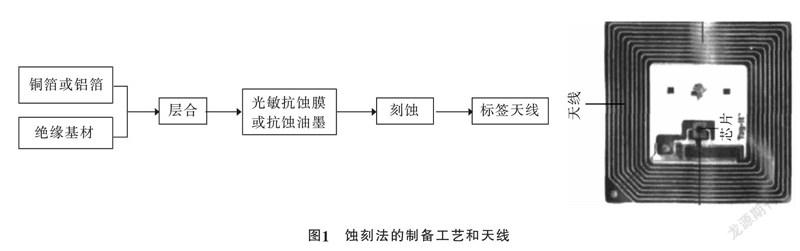

蝕刻法被稱為減法制作,采用粘接劑將鋁箔或銅箔固定在柔性絕緣基底上,把待保留的天線圖形用光敏抗蝕膜或抗蝕油墨保護起來,未被覆蓋的部分被蝕刻劑如FeO3融掉,整個工藝流程如圖1所示[5]。根據抗蝕介質,蝕刻法分為光刻刻蝕法和印刷刻蝕法[6]。通過刻蝕法制備的天線性能穩定,但該工藝復雜,且在制作過程中容易丟失未使用的銅箔或鋁箔,增加了生產成本,并會產生對環境有害的金屬廢料[7]。

2.1.3 電鍍法

不同于蝕刻法,電鍍法被稱為加法制作,源于電鍍的過程中,標簽天線的鍍層在不斷增厚。電鍍法是通過電化學在柔性絕緣薄膜上沉積一層金屬或合金,具體工藝為先在基底上按照線圈形狀涂覆一層含金屬或合金的導電油墨,這一導電油墨層也稱為種子層,再經過電鍍,金屬或合金會不斷在種子層上附著加厚。電鍍法工藝相對成熟,能控制線圈厚度,但是生產過程繁雜,污染環境,且不適合制作小尺寸天線[8,9]。

2.2 印刷工藝

印刷工藝能直接印制RFID標簽天線,相比于傳統工藝,直接印刷法節能環保,成本低廉,常見的印制工藝有絲網印刷和噴墨打印。

2.2.1 絲網印刷

絲網印刷發展于20世紀70年代后期,其利用感光材料以照相制版方式做印版,通過刮板使油墨擠壓通過網孔轉移到承印物上,形成目標圖案[10]。絲網印刷在印刷行業具有廣泛的應用,后被用來制作集成電路,其關鍵工藝有三步:絲印、干燥和燒成。國內外已大量報道了使用絲網印刷工藝在不同介質上制作RFID標簽天線,S. Merilampi等[11]先制備聚合物銀墨水,后將其在紙質基板上印制出蝶形天線。曹彬[12]制備了不同含量的金屬銀微粒導電油墨,通過絲網印刷在PET薄膜上制作了天線,并討論了金屬銀含量、刮印參數及干燥條件對標簽天線的工藝性能和電學性能的影響。

絲網印刷是一種綠色環保技術,工藝簡單,不含侵蝕性材料。不同于傳統工藝,絲網印刷的承印材料廣泛,能在不同的基材上印制天線,如紙張、PET、聚酰亞胺等。根據承印材料,絲網印刷所用漿料可分為兩類:金屬陶瓷漿料和聚合物,兩種漿料的成膜工藝條件差別很大[13]。

2.2.2 噴墨印刷

噴墨打印是一種非接觸式印刷,通過計算機在預先制定的軌跡上連續噴射墨水或按需噴射墨水,并打印出目標圖案。近年來,在RFID標簽天線制作工藝中,噴墨印刷是發展最快的一種方法,2008年,美國Kovio公司開發出的基于納米硅墨水通過噴墨打印的RFID標簽首次實現了商品化[2]。噴墨印刷也有非常廣泛的承印材料,但比絲網印刷有更多優點,最突出的一點是無需制版,大大簡化了工藝流程。另外,噴墨印刷是依據預制圖形按需噴墨,減少了導電墨水的浪費。

能適用噴墨印刷的導電墨水種類繁多,理論上只要墨水的表面張力、黏度、顆粒尺寸等滿足墨水的參數范圍,即可應用噴墨打印[14]。噴墨導電墨水一般分為兩種,其一是無顆粒型導電銀墨水,實質是一種銀鹽化合物溶液,經燒結后使銀鹽分解出銀單質,并在燒結過程中連接成導電圖形,形成標簽天線。辛智青[15]等采用液相還原法制備了不同銀含量的納米銀乳液,作為噴墨打印的導電油墨,在多種基材上打印的天線圖案,經激光燒結后可以滿足RFID天線的性能要求。其二是顆粒型噴墨墨水,有水性和溶劑型兩種。高志強[15]采用水合肼還原法制備了顆粒型納米銀導電墨水,并通過真空抽濾方法有效控制了納米銀的粒徑。

2.3 模切法

模切技術的本質是印刷業后期加工的一種裁切工藝。模切法先依據目標圖形制作好相應的刀模,然后通過刀模裁切直接得到所需圖形,蔣青青等[16]采用兩次模切法制備了圖案精細的天線圖形。模切法具備生產速度快、成本低廉等特點,適合大規模生產,且所得天線圖案精細。

3 結論

RFID電子標簽的應用已經深入到各行各業,隨著物聯網的到來,電子標簽的需求還將繼續增長,并且對超高頻電子標簽的性能要求越來越高,未來的標簽天線的生產工藝必須具備快速高效、規模化成本低,綠色環保等特點,且生產的天線物理性能穩定,電學性能優異。

參考文獻:

[ 1 ]林金堵.無線射頻識別技術(RFID)應用與發展[J].印制電路信息,2007(12):8-9.

[ 2 ]黃志愛.基于噴墨打印工藝的RFID標簽天線設計研究[D].大連理工大學,2015.

[ 3 ]黃玉蘭.射頻識別(RFID)核心技術詳解[M].北京:人民郵電出版社,2010,12.

[ 4 ]李德勝,巍國,張世平等.材質識別多功能觸覺傳感器[J].儀器儀表學報,2000,21(1):42-45,49.

[ 5 ]辛智青.RFID標簽天線的制作技術[J].網印工業,2010(10):44-45.

[ 6 ]湯文杰.RFID天線制作工藝最新發展[J].印刷世界,2012(4):39-41.

[ 7 ]W. Zoomer. Printing Technologies Make Their Mark in Radio Frequency Identification[J]. Screen Printing,2006, 96(5):96.

[ 8 ]唐寶玲.電子標簽(RFID)天線的印制技術[J].印制電路信息,2007(6):24-27.

[ 9 ]劉彩鳳,曹彬.RFID標簽天線的制造方案[J].包裝世界,2011(6):28-29.

[10]吳萍,吳澤華,羅運華等.低成本RFID標簽天線的工藝與測試研究[J].電子技術,2008,45(11):55-56.

[11]S. Merilampi, L. Ukkonen, L. Sydanheimo, et al. Analysis of Silver Ink Bow-tie RFID Tag Antenna Printed on Paper Substrates[J]. International Journal of Antennas and Propagation,2007:1-9.

[12]曹彬.RFID標簽天線導電油墨絲網印刷工藝研究[D],杭州電子科技大學,2012.

[13]趙庚申.低成本柔性電子標簽的設計與制備研究[D].大連理工大學,2006.

[14]辛智青,李路海,唐小君等.納米銀噴墨印刷天線的制作研究[C],全國天線年會,2009.

[15]高志強.基于RFID噴墨印刷的納米銀導電墨水的制備[D].天津科技大學,2013.

[16]蔣青青,安兵,張加波等.模切法RFID天線制造技術[J].電子工藝技術,2011,32(5):255-257.