制絲貯柜可變平鋪區域的實現

閻志強 王芳

【摘要】:貯柜是制絲車間在生產時分布最廣泛的重要設備。大型貯柜體積大、柜體寬,只能采用平鋪布料方式而不能采用尋堆布料方式。有時在對實驗小樣等小批量生產時,平鋪布料會使物料鋪滿整柜導致物料厚度低,出料時流量低于工藝要求,也延長了生產時間。因此經探索采用新的控制模式,通過設定的進料比例對應的布料車反向時間設置反向標志位,實現平鋪布料區域的改變。該方法不但可以滿足小批量物料的出料流量要求還可以大幅縮短生產時間。

【關鍵詞】:制絲? 貯柜? 平鋪布料 區域可變

一、背景及意義

在研究貯柜時,以預混柜為例。預混柜是煙葉生產過程中重要的物料貯存設備,也是必不可少的生產環節。

每次實驗用煙的物料總量是有限的,實驗小樣往往重量較少,明顯少于正常生產時批次物料的總量,滿柜平鋪的布料方式使實驗小樣每次都是均勻平鋪于預混柜內,而預混柜設計容量是10000kg。

這樣就導致每次生產實驗用煙時預混柜內所布的物料厚度不夠,有時即使底帶以最高頻率運行出料流量也達不到工藝標準,而且嚴重拉長實驗小樣的出料時間。嚴重降低了生產效率。

如果能夠根據實驗小樣物料的多少來調整物料在預混柜內分布的區域,使得預混柜內的物料厚度能夠盡可能的滿足出料時的物料流量,在符合工藝標準的同時極大地縮減了生產時間,提高了效率。

二、可行性

預混柜底帶出柜頻率設定范圍是0~50HZ。在實際生產中,預混柜的容量為10000kg,布料車的長度約為預混柜長度的一半,當布料方式設定在50%-100%之間時,需要布料帶雙向運行。當一側布料完畢之后布料帶只能從預混柜的另一端開始布料,這樣中間就會留下一段空料段,出料時物料就會斷供。

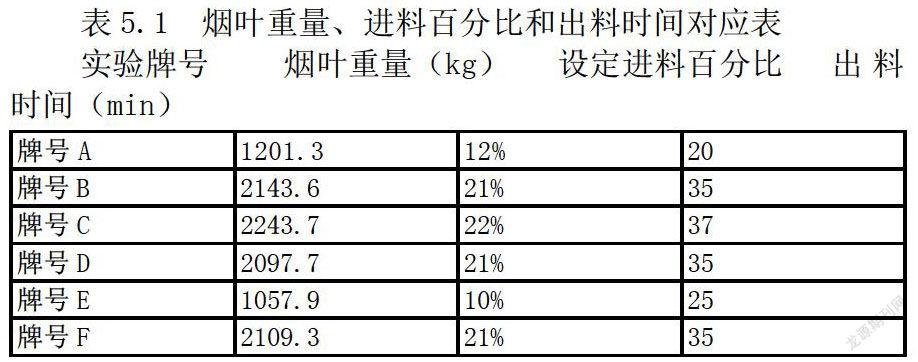

因此無法實現預混柜50%-100%之間的布料比例設定。但如果來料重量=(50%-100%)*設定重量時,采用平鋪布料經測算也可以滿足出料流量要求。如上表所示,牌號7為7200kg,采用平鋪布料,生產時出料頻率為35HZ。當來料重量5000kg時,7200*35/5000≈50HZ,可見當來料重量≥5000kg時都可以采用平鋪布料,而且底帶頻率完全可以滿足加料工序流量的要求。

實驗小樣重量普遍<5000kg,即使底帶頻率調至最快50HZ也無法滿足出料流量的要求。因此主要研究內容為來料重量<5000kg時的布料情況,使之滿足出料時加料工序的流量要求。

當來料5000kg以下時,要實現根據物料的多少來調整物料在預混柜內分布的區域可以通過使布料車到達指定的限位時自動反向來實現。這樣布料時物料就會在指定的分布區域內平鋪布料,既增加了物料厚度又減少了分布區域,即滿足了出料流量要求又縮短了出料時間。

三、技術方案及難點

1、提出技術方案

為了實現預混柜可變式布料方式,在保證實驗用煙的工藝質量的前提下,盡可能縮短該工序的作業時間,經分析后形成兩種方案:(1)加裝多組接近開關;

(2)修改控制程序實現。

2、方案選擇

2.1方案一:加裝多組接近開關

接近開關又稱無觸點行程開關,是以無需直接接觸檢測對象進行檢測為目的的傳感器的總稱。接近開關根據其檢測原理可分為多種類型,通常由檢測元件、檢波單元、整形單元、放大單元和輸出單元等組成

它是一種磁敏元件,當磁性物件移近霍爾開關時,開關檢測面上的霍爾元件因產生霍爾效應而使開關內部電路狀態發生變化,由此識別附近有磁性物體存在,進而控制開關的通或斷。

該方案技術難度低,只需要在設備上加裝多組接近開關并在控制程序中添加硬件點位即可。安裝接近開關能夠實現分段式布料,但是其局限性較高,只能根據所裝開關的位置占預混柜全長的比例來設定預混柜布料帶的布料區域,不能根據不同物料重量任意設定,且加裝硬件成本相對較高。

2.2方案二:修改控制程序實現

在現有程序中加定時器,根據實驗小樣的重量占預混柜設定容量的比例設定進柜比例,該方案無需在設備中添加硬件設備,可以根據物料重量在0-50%之間任意設定進料比例,但其實現較復雜。

通過對兩種方案的經濟技術綜合比較和在模擬實驗中對工作效率的提升程度綜合考慮,最終確定設計預混柜可變式布料方式的方案。

四、研究過程

1.運行模式研究

在進柜前可以直接設定進料比例,若比例大于50%,直接設定為滿柜平鋪,若小于50%則系統根據百分比計算布料車反向運行所需時間。設定完成后,布料車開始正向運行同時布料帶正向運行,運行一段時間后系統檢測布料車是否達到布料車反向條件,若未達到布料車繼續正向運行,布料帶正向運行。若達到,布料車反向運行同時布料始終正向運行。布料車反向運行一段時間后,系統檢測是否達到布料車反向運行時間。若未達到,則布料車繼續反向運行,布料帶正向運行。若已經達到,則再改為布料車正向運行,布料帶正向運行。系統不斷循環往復,直到生產結束。

2.反向時間研究

在實際生產中,布料車從預混柜的一端到另一端所需的時間為T=43±1s,預混柜設定容量為M,假設某實驗小樣的重量為M1,那么設定的進柜比例為S=M1/M*100%,布料車所設定的反向時間t=T*S。

五、效果驗證

1、空車運行:在修改控制程序后首先開空車試反復運行,進行多組驗證得出在設定不同布料比例的情況下成功往返次數均100%合格。

2、帶料運行:

由上表可知:方案實施后布料車可以根據任意進料百分比實現比例布料,而布料方式改變之前即使底帶以最快50HZ的速度出料也需要90分鐘左右。

可知修改控制程序后可以完成達到貯柜布料區域連續可調,在滿足后續工序物料流量的同時極大地節省了生產時間。