低鐵比條件下的轉爐工藝及性價比研究

趙 濱,鮑緒海

(石橫特鋼集團有限公司,山東 肥城 271600)

在當前鋼鐵行業競爭白熱化階段,受國家環保要求的日益提高,高爐產能受到限制,如何在現有產能限制條件下多產鋼是所有企業努力追逐的目標,轉爐要想保證產能效益則必須致力于提高廢鋼融化能力、降低鐵水消耗,尤其在鐵水供應不足的轉爐鋼廠,更在采用各種方法,進行多種試驗,以增加廢鋼比例,且取得了顯著成就。

另外,隨著轉爐入爐鐵比的降低,轉爐入爐熱量不足帶來了一系列問題,如轉爐造渣料的選擇、打火不暢、出鋼溫度控制等需要重新優化設置,我公司在不斷的摸索實驗中通過利用鐵水物理熱、優化轉爐吹煉工藝、利用鋼水過熱度等措施來提高廢鋼比例、降低鐵水比例,達到多產鋼的目的并取得了一定成效,本文將依次進行介紹。

1 低鐵比、高廢比冶煉熱平衡計算

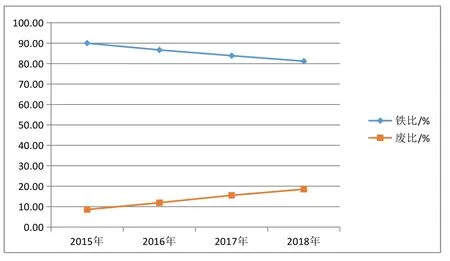

我公司1#轉爐2015年~2018年的入爐鐵水比例依次為90.01%、86.68%、83.89%、81.20%,2019年1月 突 破80%實 現79.83%,創歷史最好水平,鐵水消耗由2017年的897.51kg/t降至833.38kg/t,見表1。通過測算,對比鐵水比例降低導致的成本變化,鐵水比例降低和廢鋼比升高增產產生的效益為9.89元/t,經濟效益明顯。

圖1 2015年~2018年1#轉爐鐵水比例、廢鋼比例變化對比圖

表1 1#轉爐鐵水比例、廢鋼比例變化統計表

主要通過以下措施來實現:①鐵水罐加蓋,減少鐵水熱量損失,提高入爐物理熱;②鐵水罐加廢鋼,充分利用鐵水熱量融化廢鋼,提高入爐鐵含量,減緩因廢鋼料斗等原因帶來的影響;③廢鋼料斗的輕量化設計,在現有天車負荷條件下盡可能的多加廢鋼;④利用鋼水過熱,使用潔凈廢鋼進行溫度微調,減少廢鋼入爐造成的鋼鐵料和合金燒損;⑤受車間設施和性價比效益限制,否定了廢鋼烘烤預熱等方案。

以我公司1#轉爐為例,2018年12月鐵水比例為80.48%、廢鋼比例為19.32%,鐵塊比例為0.20%,轉爐冶煉熱平衡情況見表2。

表2 熱平衡表

2 合理的造渣制度

針對鐵水比例降低帶來的入爐熱量不足問題,轉爐造渣料必須減少吸熱造渣料使用量,用來彌補冶煉前期升溫速度慢的缺點,我公司1#轉爐入爐造渣料選擇由石灰、石灰石更換為石灰、輕燒白云石,并配加部分鎂球,取消冷料入爐配比。

經過多年的摸索試驗,2018年轉爐一次倒爐合格率完成86.57%,終點碳平均為0.076%、終點磷為0.036%,完全適應了低鐵比條件下的造渣料配比,實現了造渣材料費用14.40元/t的良好成績,具體明細表3。

表3 造渣材料消耗明細及費用

3 高供氧強度冶煉

轉爐入爐廢鋼量的增加導致升溫速度慢,可通過大流量操作工藝實現吹煉過程溫度的均勻上升,加快脫碳速度,減少返干時間,杜絕金屬噴濺。充分掌握溫度對轉爐化渣、脫磷、回磷等各方面的影響,可為高供氧強度奠定基礎。我公司1#轉爐2015年的供氧強度為3.80m3/t·min,2019年3月提升至3.95m3/t·min。

吹煉期間,控制含氧化亞鐵物質的加入時機和數量,保證過程爐渣中含有一定的氧化亞鐵,保證轉爐脫磷率。

吹煉后期要保證轉爐終渣低氧化性,逐步降低終點磷含量,實現不補吹或者少補吹,來縮短冶煉周期。

另外,實施留渣操作,提高前期化渣效率,可以為中后期提高供氧強度創造良好條件。

轉爐熱量不足可補加部分發熱劑(如:市售發熱球或硅鐵),發熱球理化指標為Si≥40%、C≥15%,綜合考慮使用發熱球造成的石灰加入量升高、鋼鐵料耗升高及爐體維護和氧耗升高等影響,我公司暫未實行補加發熱劑的方案。

4 后序保溫控制,降低出鋼溫度

轉爐低溫出鋼可有效減輕對爐襯耐材的侵蝕、提高一次倒爐合格率,我公司1#連鑄澆注過熱度由原來的25℃降至12℃,充分為低溫快鑄創造了條件,主要采取以下措施:①增加合金烘烤裝置,減少合金融化帶來的鋼水溫降;②實行鋼包全程加蓋工藝,減少鋼包輻射造成的熱量損失;③實現連鑄全程保護澆注,增加連鑄大包到中間包過程的保護澆注長水口;④通過精細化生產節奏控制,合理控制修包倒渣時機,利用鋼渣余熱進行保溫,降低鋼包溫降;⑤鋼包砌筑時增加保溫層,減少包殼傳熱。

另外,針對轉爐終點碳降低、氧化性強帶來的質量問題,我公司采用增加脫氧劑用量、軟吹時間大于5分鐘等措施來保證產品質量。針對轉爐終渣氧化性強帶來的爐況波動問題,采用轉爐噴吹焦丁降低爐渣氧化性、生鐵補爐代替貼磚補爐來保證爐況穩定,杜絕侵蝕爐襯甚至穿爐等安全事故的發生。

5 結語

綜上所述,我公司1#轉爐通過綜合利用鐵水和鋼水的物理熱、優化轉爐造渣料配比和供氧制度、下道工序保溫等措施,有效降低鐵水比例約6.85%,綜合效益明顯,值得推廣借鑒。