螺旋槽氣體軸承動態特性及失穩分析*

2

(1.河南科技大學機電工程學院 河南洛陽 471003;2.機械裝備河南省協同創新中心 河南洛陽 471003)

本文作者基于氣體潤滑理論建立球面螺旋槽動靜壓氣體潤滑分析數學模型,采用有限差分法與導數積分法相結合,數值求解氣膜動態擾動壓力分布,數值計算動態特性系數;研究結構參數與運行參數對軸承動態特性系數的影響規律,優化動態特性、減小氣膜渦動和振蕩,為提高氣體軸承運行穩定性提供理論基礎。

1 球面螺旋槽氣體軸承潤滑分析數學模型

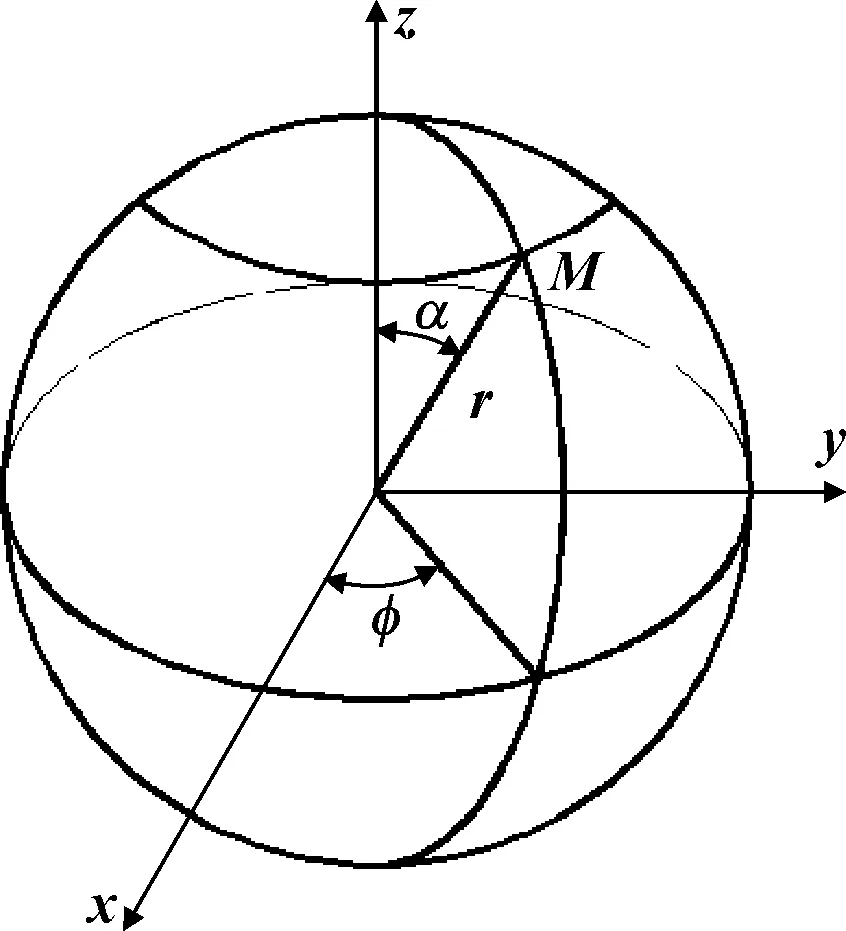

1.1 球面螺旋槽氣體軸承的幾何模型

如圖1所示,軸承由定子與轉子組成,供氣孔加工在定子上,轉子上加工有螺旋槽,供氣孔的位置與螺旋槽的分布沒有相互影響,采用逆切向供氣。β是螺旋角;w是軸頸轉速;φ是供氣切向角;α0是轉子小端角度;α1是螺旋槽起始端角度;α2是轉子大端角度;ps是小孔供氣壓力;br是臺寬;bg是槽寬;hg是槽區間隙;h0是臺域內氣膜平均間隙。

圖1 球面氣體軸承示意圖

1.2 潤滑分析數學模型

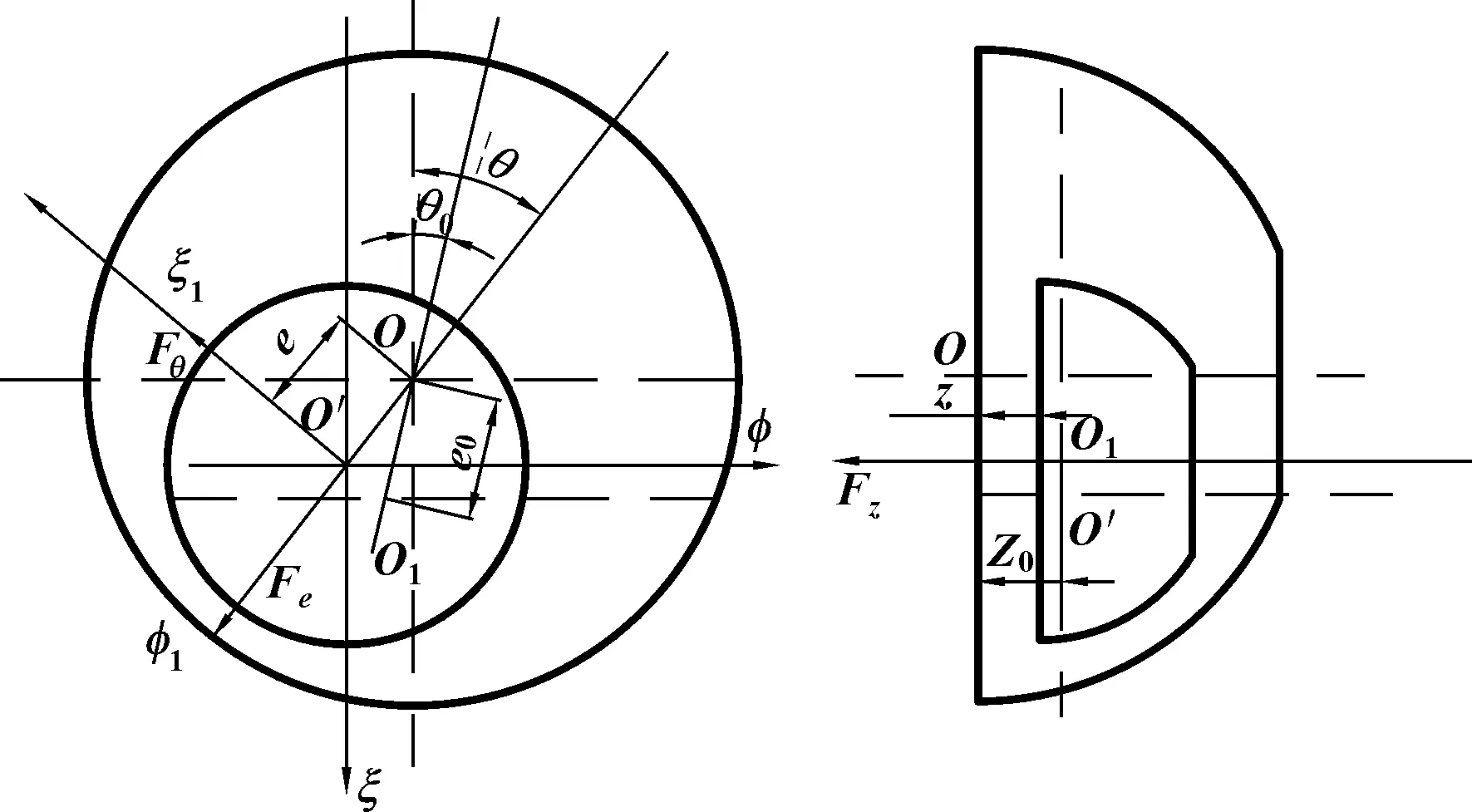

結合氣體潤滑運動方程、連續性方程、狀態方程以及節流孔流量方程為基礎,結合牛頓黏性定律和雷諾方程假設[9-10],在圖2所示球面坐標系下,推導切向供氣的球面動靜壓氣體軸承非線性動態潤滑分析數學模型。

圖2 球面坐標系

(1)

(2)

對式(1)進行保角變化[11-12]。取ξ=ln[tan(α/2)], 將其變形為易于數值計算的雷諾方程形式:

(3)

式中:γ=sin2(2arctaneξ)。

2 氣膜動態特性系數的數值計算

2.1 軸承剛度、阻尼系數的推導

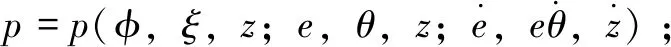

在轉子穩態位置給一個小擾動,轉子偏離靜平衡位置作變位運動,氣膜力改變,氣膜的動特性反映了氣膜力的相應變化情況。圖3所示是轉子在φ、ξ、z方向偏離穩態平衡位置O1在做微小運動時的受力分析。

圖3 軸承受力分析

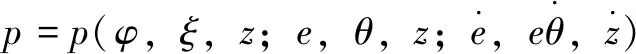

將動態壓力分布p在穩態平衡位置附近展開為軸心偏離平衡位置的瞬時位移和瞬時變位速度的泰勒級數(只考慮一階小項)[11]:

(4)

氣膜力對各方向位移與速度的求導得到氣膜的剛度和阻尼系數:

(5)

式中:Sj代表某個方向的位移擾動;fe=cosφsin2α(對于Fe);fθ=sinφsin2α(對于F),fz=cosαsinα(對于Fz)。

(6)

式中: (i,j)=(e,ε),(θ,θ),(z,ε1)。

(7)

2.2 擾動壓力的計算

(8)

對動態控制方程式(8)在位移與速度方向上的擾動變量進行求導,得到擾動壓力控制方程。求解域分為小孔區域(連續區域)、非小孔區域(包括連續與不連續區域)。

以求解小孔區域為例,對ε求偏導數,得出關于Pε的擾動壓力控制方程為

(9)

求解擾動壓力時,須先求解出對應網格點上氣膜厚度,由于氣膜厚度不連續,氣膜厚度方程在臺區和槽區要分別計算。

臺區量綱一氣膜厚度為

H=1-ε1cosα-εsinαcos(φ-θ)

(10)

槽區量綱一氣膜厚度為

H=1-ε1cosα-εsinαcos(φ-θ)+Hb

(11)

式中:θ為偏位角;Hb為量綱一槽深;量綱一軸向偏心率ε1=e1/h0,e1為軸向偏心距;量綱一徑向偏心率ε=e/h0,e為徑向偏心距。

同理,可以推導出氣膜連續區域其他擾動壓力的控制方程,非連續區域擾動控制方程的推導方法與連續區域的推導方法相同。

(Pε)i,j=

(12)

式中:Ai,j,Bi,j,Ci,j,Di,j,Ei,j,Fi,j是與氣膜厚度Hi,j,及穩態氣膜壓力Pi-1,j,Pi+1,j,Pi,j-1,Pi,j+1有關的系數。

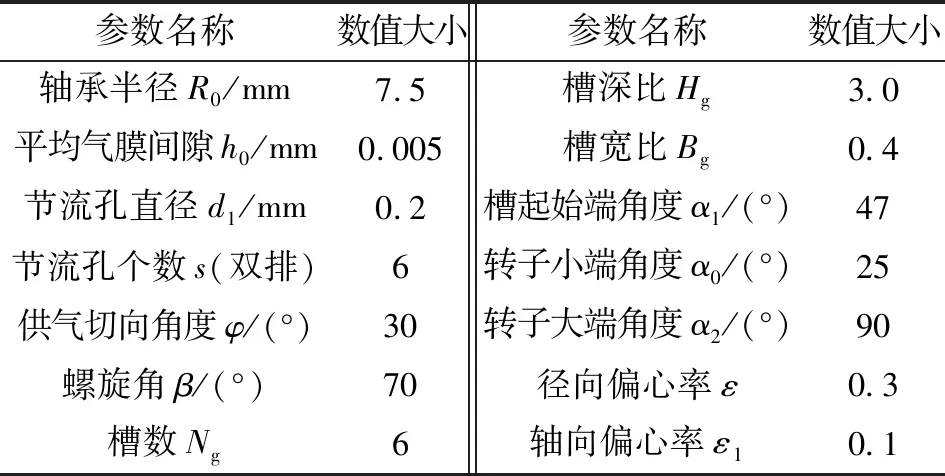

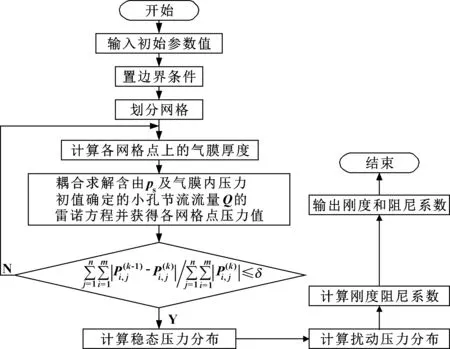

采用VC++編程數值計算軸承的剛度和阻尼系數,氣體軸承設計參數如表1所示,計算流程圖如圖4所示。

表1 氣體軸承設計參數

圖4 動態剛度與阻尼系數計算流程圖

Fig 4 Flow chart of calculation

3 軸承轉子系統失穩轉速的計算

在動態特性系數的推導中,得出了氣膜力和動態剛度與阻尼系數的關系式。假設所研究的軸承轉子為剛性轉子[16-17],當轉子高速運轉時,受到微小擾動,轉子將在穩定平衡位置附近作小幅度渦動,結合轉子系統動力學平衡方程,可以得到:

(13)

上式其解的一般形式為

(14)

式中:e0、eθ0、z0是各方向上運動的振幅;v是特征值,v=u+iΩj,u為實部,Ωj為虛部;t為時間。將其代入到式(13)中進行求解,可以得到:

(15)

根據勞斯-霍爾維茨線性穩定性準則,轉子系統能否在渦動過后重新穩定于某一點,取決于上述線性方程是否存在非零解。所以,轉子重新穩定于某一點的條件是線性方程組系數的行列式為0,當特征值的實部u=0時,轉子系統處于臨界線性失穩狀態,此時,Ωj為界限渦動頻率,用Ωst表示。

(16)

將行列式(16)展開,可以得到實部與虛部分別為0,代入動態特性系數,利用編程數值求解出keq與Ωst。

將界限渦動剛度量綱一化得到:

(17)

將實部量綱一化可以得到:

(18)

式中:γst為界限渦動比;ωst為線性失穩角速度。

通過代入動態特性系數以及Keq可以求解出界限渦動比γst。

(19)

因此可以得到線性失穩角速度的計算公式,進而得到失穩轉速:

(20)

4 數值計算結果及分析

4.1 結構參數、運行參數對軸承動態特性的影響

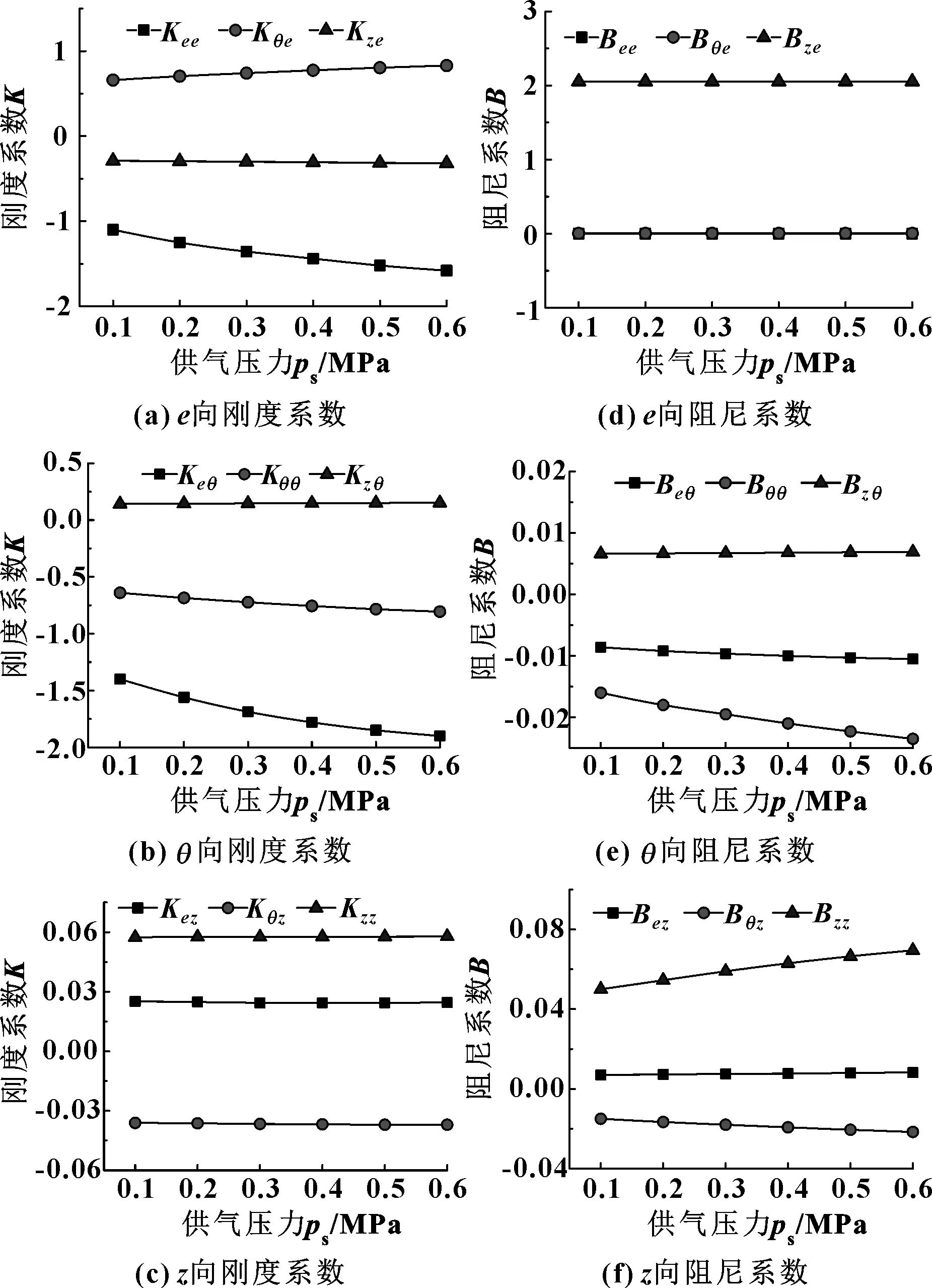

在轉速n=40 000 r/min、供氣壓力ps=0.3 MPa及表1設計參數條件下,計算分析了槽寬比、槽深比、螺旋角、徑向偏心率及相應條件下供氣壓力、轉速等參數對氣體軸承氣膜動態特性系數的影響規律。

4.1.1 螺旋槽參數對氣膜剛度、阻尼系數的影響

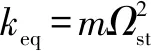

圖5—7示出了槽寬比、槽深比、螺旋角等螺旋槽參數對氣膜剛度、阻尼系數的影響。可以看出,剛度系數隨螺旋槽各參數的增加先增大后減小,當槽寬比為0.4左右,槽深比為2左右,螺旋角為70°左右時,剛度系數達到最大值;e向阻尼系數受螺旋槽各參數的影響較弱,其他阻尼系數隨螺旋槽各參數的增加先增加后減小,當槽寬比為0.4左右,槽寬比在2附近,螺旋角為70°左右時,阻尼系數達到最大值。因此,螺旋槽的設計參數應選取槽寬比在0.3~0.5之間,槽深比在1.5~2.5之間,螺旋角在60°~80°之間,以保證較大的氣膜剛度與阻尼。合適的螺旋槽結構參數有利于增強氣體軸承的動壓效應,提高氣體軸承性能,保證軸承運行穩定性。

圖5 槽寬比對動態剛度、阻尼系數的影響

圖6 槽深比對動態剛度、阻尼系數的影響

圖7 螺旋角對動態剛度、阻尼系數的影響

Fig 7 Influence of sprial angle on the stiffness and damping coefficients

4.1.2 徑向偏心率對氣膜剛度、阻尼系數的影響

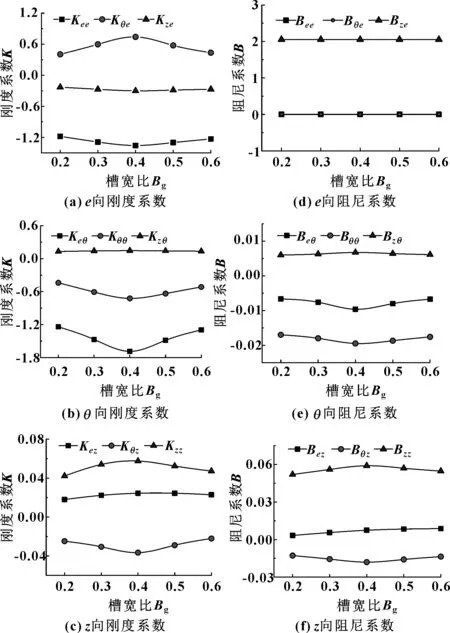

從圖8所示的徑向偏心率對剛度、阻尼系數的影響規律可以看出,剛度系數隨著偏心率的增大而增大,且剛度系數的增大趨勢逐漸加快;e向阻尼系數受偏心率的影響較弱,變化趨勢很小,θ、z方向阻尼系數隨著偏心率的增大而增大,類似地,阻尼系數的增加趨勢逐漸加快。動靜壓氣體軸承的剛度、阻尼系數隨著偏心率增大而增大,阻尼對渦動能量起消耗作用,為了抑制氣膜渦動,提高動靜壓氣體軸承運行穩定性,應采用較大的偏心率下工作。

圖8 徑向偏心率對剛度、阻尼系數的影響

4.1.3 供氣壓力對氣膜剛度與阻尼系數的影響

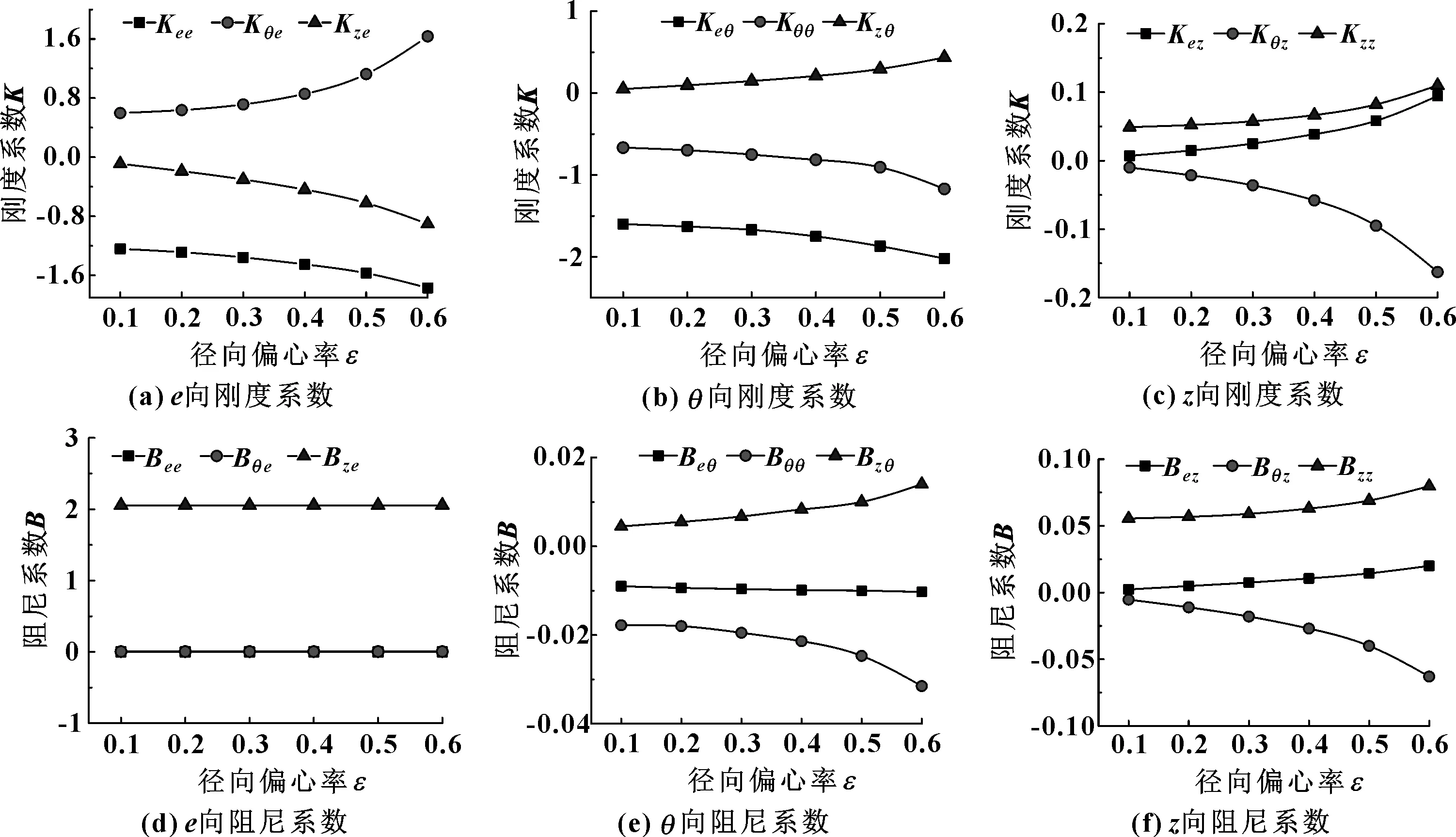

從圖9所示的供氣壓力對剛度、阻尼系數的影響規律可以看出,z向剛度系數受供氣壓力的影響較弱,e、θ向剛度系數隨供氣壓力的增大而增大,其中主剛度系數Kee與交叉剛度系數Keθ增加趨勢較快,當供氣壓力超過0.4 MPa時,各剛度系數的增大趨勢變緩;e向阻尼系數受供氣壓力的影響較弱,其他阻尼系數隨著供氣壓力的增加而逐漸增加,其中主阻尼系數Bθθ、Bzz的增加趨勢明顯。

總體上,隨著供氣壓力增加,剛度和阻尼系數不斷增加,使氣膜具有較高動態剛度及阻尼特性,有利于減小渦動,提高氣膜的穩定性。但過大的供氣壓力也會促使氣膜振蕩產生,易與系統固有振動耦合產生共振,使軸心運動的振動幅度加大,加大了碰磨發生的可能性,可能因此引起軸承失效。由以上分析可知,當供氣壓力超過0.4 MPa時,剛度系數的增加趨勢變緩,綜合考慮供氣壓力在0.4~0.6 MPa之間,可以保證較大氣膜剛度及氣膜阻尼以及軸承運行安全性。

圖9 供氣壓力對剛度、阻尼系數的影響

4.1.4 轉速對動態剛度、阻尼系數的影響

從圖10所示的轉速對動態剛度、阻尼系數的影響規律可以看出,剛度系數隨著轉速的逐漸升高而逐漸增大,主剛度系數Kθθ、Kzz與交叉剛度系數Kze、Kθe、Kez增加趨勢較快,當轉速超過20 000 r/min,剛度系數的變化趨勢逐漸加大;e向阻尼系數受轉速的影響較弱,其他方向阻尼系數隨著轉速的增大而迅速減小,阻尼系數Bθθ、Bzθ、Bzz、Bθz的減小的趨勢明顯。

由軸承轉子系統穩定性臨界轉速分析,在文中采用的結構參數和運行參數條件下,轉速在25 000 r/min以后促渦因素加強,出現渦動失穩。此時氣膜渦動力大于氣膜阻尼,導致線性失穩,出現半頻渦動現象。從剛度阻尼的變化規律可以得到氣膜的穩定狀態取決于剛度與阻尼的綜合作用。

圖10 轉速對動態剛度、阻尼系數的影響

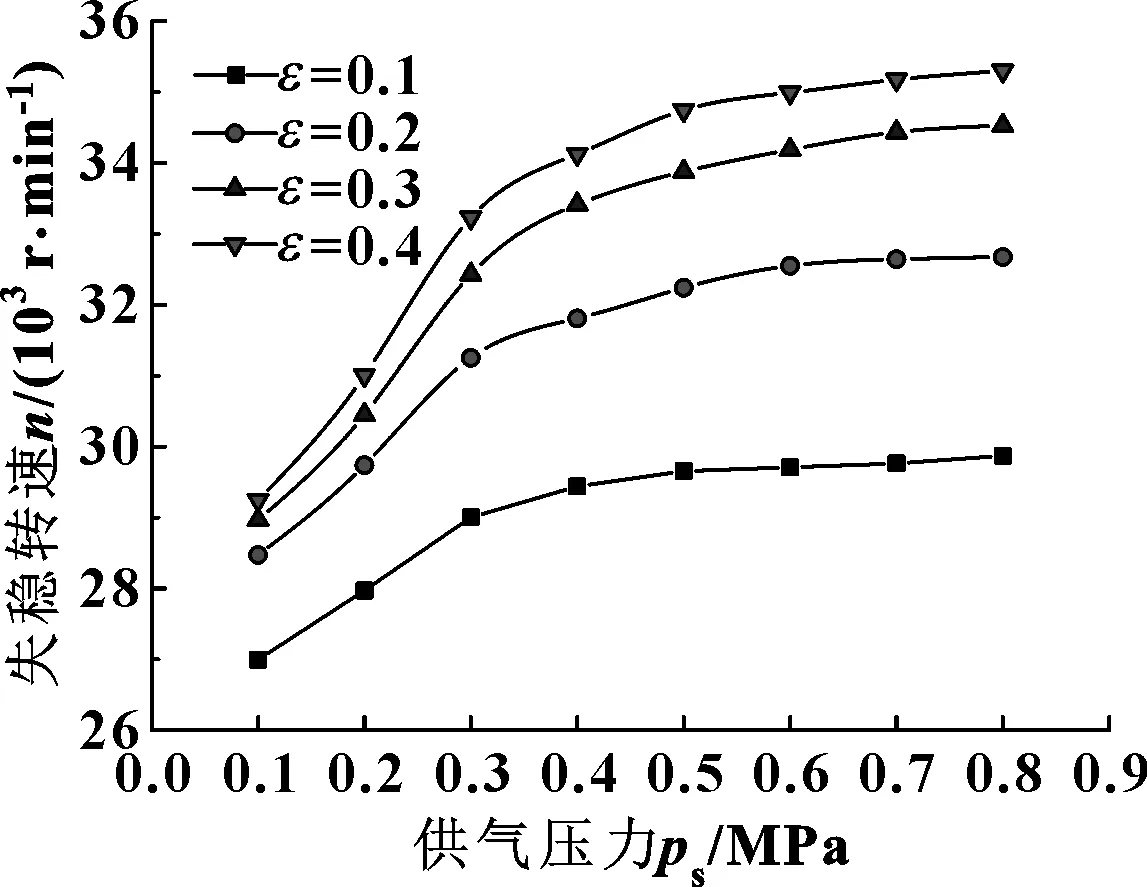

4.2 失穩轉速數值分析

采用表1給定參數并對相應參數進行變化分析供氣壓力、徑向偏心率對失穩轉速的影響規律。從圖11所示的供氣壓力、徑向偏心率對失穩轉速的影響規律可以看出,隨著供氣壓力的上升,失穩轉速增加;供氣壓力大于0.4 MPa,失穩轉速增幅變緩,供氣壓力超過0.6 MPa時,失穩轉速基本保持不變。提高供氣壓力,有利于消除渦動,可以提高轉子臨界失穩轉速,改善轉子運行穩定性,但較大的供氣壓力也會引起自激振動現象,進而導致軸承失效。因此,在保證較高的失穩轉速條件下,選取盡可能小的供氣壓力,會更有利于運行的穩定。在文中給定參數條件下,供氣壓力選取應在0.4~0.6 MPa是較為合理的。

失穩臨界轉速隨著徑向偏心率的增加而增加,增幅逐漸變小,當偏心率大于0.4時,失穩轉速逐漸趨近于不變。大偏心軸承具有良好的穩定性,但過大的偏心率要求加工精度很高、安裝和調試困難,因此,在文中給定參數條件下,徑向偏心率應選取在0.4~0.6。

圖11 供氣壓力、徑向偏心率對失穩轉速的影響規律

5 結論

(1)氣膜的穩定性取決于氣膜的剛度與阻尼的綜合作用。對于動靜壓混合氣體軸承,提高供氣壓力,增大偏心率,選取合理的結構參數,有利于優化動態特性系數,抑制渦動,提高轉子渦動失穩臨界轉速,改善軸承轉子系統穩定性。

(2)隨各結構參數(槽寬比、槽深比、螺旋角、偏心率)的增大,軸承剛度系數總體上先增大后減小;隨著偏心率、供氣壓力、轉速的增大而增大,各剛度系數的增長趨勢不同。值得注意的是,z向剛度系數受供氣壓力的影響較弱,當供氣壓力超過0.4 MPa時,各向剛度系數的增長均有減緩;當轉速超過20 000 r/min,剛度系數的變化趨勢逐漸加大。e向各阻尼系數受各參數的影響較弱,其他各阻尼系數隨螺旋槽各參數的增大先增大后減小,隨著偏心率、供氣壓力的增大而增大,隨著轉速的增大而迅速減小。

(3)對于文中給定參數的氣體軸承,取供氣壓力在0.4~0.6 MPa,徑向偏心率在0.4~0.6,可以保證軸承氣膜有較大的剛度與阻尼,同時也具有較好的運行穩定性。