基于BP神經網絡的鑄坯質量評估

王 祥,馬 聰,牟聿峰

(天津鋼鐵集團有限公司煉軋廠,天津300301)

0 引言

傳統連鑄生產線的質量評估一般選用抽樣檢測法,但是這種方法不能將鑄坯質量信息實時地反饋。為了完善上述不足,引用人工神經網絡的算法,可以實現在生產過程中對產品質量做出預判,并快速做出相應對策。人工神經網絡是一種模仿大腦神經元聯接結構的數學模型,通過分析大量的數據,能夠實現非線性多維函數的逼近,進而對結論作出預判。構建BP神經網絡作為核心算法,對多維工藝數據進行監督學習,實現了產品質量的在線評估。

1 BP神經網絡算法

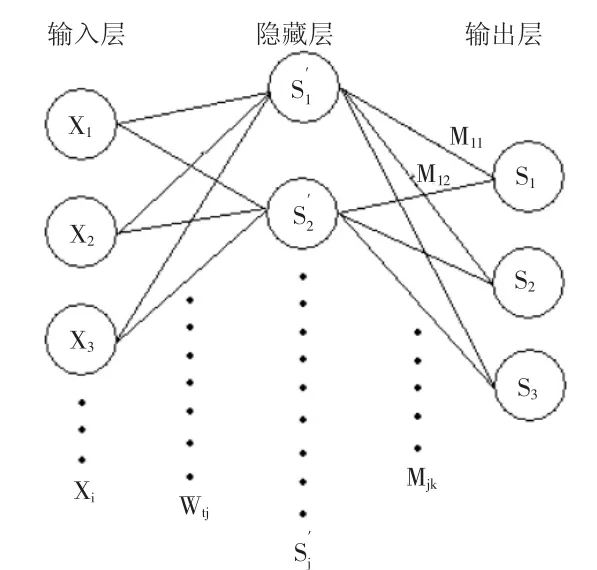

BP神經網絡是一種聚類算法,其訓練過程是:輸入數據即特征向量,經由輸入層加權求和加偏置值,且運用激勵函數進行轉換,將結果依次前向傳遞至隱藏層、輸出層。再計算輸出層的誤差,反向調整隱藏層和輸入層的各項權重值及偏置值。經過多次訓練迭代,神經網絡的正確率達到預期即可停止訓練。BP神經網絡基本模型見圖1。

圖1 BP神經網絡基本模型

主要步驟是:

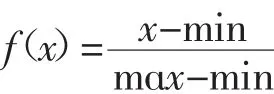

(1)在數據集中各項變量的量綱是不同的,因此需要標準化特征值,即將輸入變量的取值范圍區間定義在[0,1]。標準化公式:

(2)將權重和偏置進行隨機初始化,其范圍區間在(-0.25,0.25)

(3)將數據集分成訓練集和測試集,導入樣本集。

(4)前向運算:

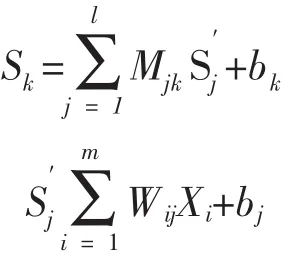

對上層輸入加權求和:

式中,Xi是輸入層中節點i(i=1,2,3,4,…,m)的向量,是隱藏層中節點 (jj=1,2,3,4,…,l)的向量,Sk是輸出層中節點k的向量,bk和bj分別是輸出節點k和隱藏層節點j的偏置值,Mjk是隱藏層節點j和輸出層節點k之間的權值,Wij是輸入層節點i和隱藏層節點j之間的權值。

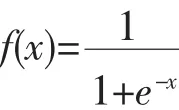

運用S函數做為激勵函數:

(5)反向運算:

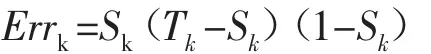

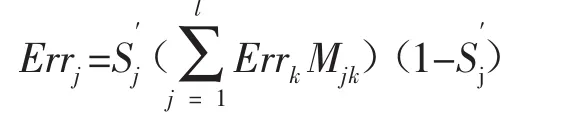

輸出層誤差計算:

隱藏層誤差計算:

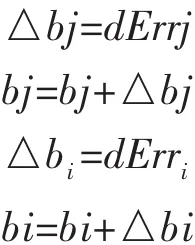

權重更新:

偏置更新:

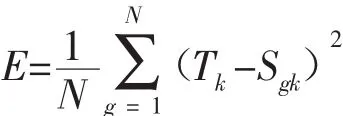

精度公式:

式中,c為學習率,其范圍區間在 [0.1,0.5];Errk和Errj是輸出層節點k和隱藏層節點j的誤差;bi和bj是輸入層i和隱藏層j的偏置值;g是學習次數;Sgk是神經系統學習到第g次所得的輸出值。

對樣本集反復學習的過程,既是迭代的過程,當均方差達到所需精度時,停止學習。

2 數據采集

數據集主要是由人工進行核查,并將質量判定結果作為期望值錄入數據庫中。在核查數據集的過程中:當遇到相同質量數據,但缺陷結論相違背時,則要刪除此數據。當遇到質量數據誤差極小,則要合并此類數據,避免重復學習造成不必要的資源浪費。

數據采集服務器運用Oracle作為后臺數據庫,OPC方式采集生產過程中所有與鑄坯質量有關的數據。數據采集服務器的作用分為兩個階段:訓練階段作為采集測試集和訓練集的數據。預測階段是通過實時的采集過程數據和工藝數據,以實現在生產過程中對鑄坯的缺陷做預測。

數據采集服務器配置有以太網卡,通訊協議是TCP/IP,從10號網段采集PLC數據,主要包括:大包和中包的重量、中包溫度、結晶器液位、結晶器冷卻水溫度、二冷水流量、智能輕壓下液壓缸位置、拉矯輥轉矩、弧形段鑄坯溫度、拉速及摩擦力等。從20號網段采集二級系統的數據主要包括:爐號、鋼種、斷面、化學成分、結晶器摩擦力、相位差、坯長及切割長度等。

鑄坯質量缺陷主要表現為表面質量缺陷、內部質量缺陷和幾何形狀缺陷。

3 訓練并測試BP神經網絡

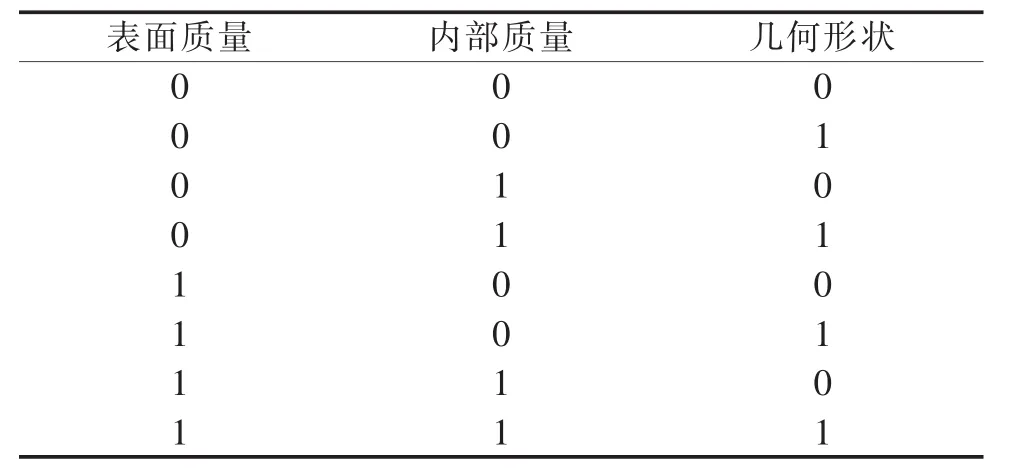

構建3層的BP神經網絡,從數據庫中抽取8000組數據作為訓練集,用于逼近函數。引入111個參數作為BP神經網絡輸入參數,既111維輸入向量。經過歸一化處理后,輸出為3維向量分別用“1”表示有質量缺陷,“0”表示質量無缺陷。質量缺陷診斷結果見表1。

表1 質量缺陷診斷結果

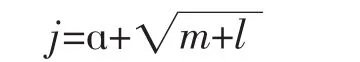

為了提高預測精度,降低訓練時長,避免過擬合和欠擬合,要控制好隱藏層節點的數目。選用隱藏層節點數目計算公式:

式中,m為輸入層節點數目,l為輸出節點數目,a為1~10之間調節常數。

經計算,隱藏層節點數目取值范圍[11,20]。學習率設定為0.2,經過試驗證明三層神經網絡111—16—3收斂相對最快,確定了隱藏層節點數目為16。迭代15487次達到了訓練誤差精度。

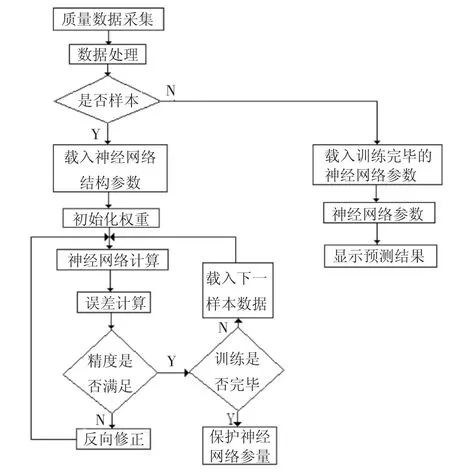

神經網絡的訓練部分和診斷部分見圖2。

圖2 神經網絡的訓練部分和診斷部分

從數據庫中抽取4000組數據作為測試集,用來測試神經網絡。經過測試,內部質量相對誤差為0.935,外表質量相對誤差為0.913,幾何形狀相對誤差為0.927。測試結果證明BP神經網絡的測試結果具備在線診斷能力。

4 構建質量在線診斷系統

數據采集服務器通過自動采集和人工輸入方式,對鑄坯過程進行在線跟蹤,然后將數據傳輸至在線診斷服務器。為消除數據的噪聲和波動,將數據進行均值和方差處理,歸一化處理后的數據用于在線診斷。當鑄坯產生質量缺陷事件時,系統會形成質量事件的列表,并實時地對鑄坯缺陷位置進行跟蹤定位。以切割完成信號作為觸發條件,自動將新鑄坯的爐號、坯長、質量相關聯,通過客戶端一并顯示出來,以便于工程師分析。

當生產鑄坯系統對質量的預測結果與實際一致時,則神經網絡不需要重復學習。當預測結果與實際不一致時,則將其視為新樣本用來訓練神經網絡,更新權重值,進而強化神經網絡的映射能力。也可以由具有工程師權限的人員合理調整BP神經網絡的參數,進而實現對診斷服務器的優化。

在實際生產中,系統對參量的采集、運算和判定時間小于3s,完全滿足實時性的要求。當神經網絡經過大量的積累,具有最佳質量診斷能力時,由工程師利用各項輸入向量的權重值進行排列,比較出影響質量缺陷的重要因素,可反作用于加強工藝操作人員對此類參數的重視程度。同時,還可以通過選取關鍵質量因素,將其輸入神經網絡相應的節點,對其他輸入節點作降維處理,將神經網絡前向運算,由輸出值反映其影響鑄坯缺陷的能力。通過將此輸入向量按照指定步長遞增取值,得到一一對應的輸出值,通過構建笛卡兒坐標系,繪制出缺陷的貢獻曲線趨勢圖,并深入分析其規律,作為優化工藝參數的依據。

5 系統中待完善的功能

由于系統尚處于開發階段,為了提高在線質量診斷的準確性,在將來,還可對系統作出如下拓展:

(1)為了避免BP神經網絡在學習過程產生振蕩,陷入局部最小值的缺陷,引入無監督學習的Kohonen網絡與BP網絡相融合,通過并行運算減少誤差。

(2)建立板坯質量知識庫模型來監視生產異常事件,并以插件的形式嵌入系統,作為神經網絡診斷模型的輔助。當生產中發生異常事件時,知識庫會對質量做出初步診斷,按照異常事件等級提出處理意見,作為參考在客戶端電腦上顯示出來,并作為神經網絡模型的數據源的一部分,參與模糊運算,提高系統的命中率。

(3)細化神經網絡的參量,對不同品種鋼采用不同參量。

(4)對質量數據、質量診斷結果、質量事件等創建歷史趨勢圖,便于工程師統計分析歷史數據,為設備的及時檢修提供理論依據。

6 結束語

本文論述了采用BP神經網絡作為核心算法,對鑄坯質量進行有效預測,能夠輔助板坯質量管理。為提高神經網絡的預測精確度,需要大量的準確數據供其分析,因此降低現場信號采集的誤差和異常波動十分重要。本系統具有可推廣性,在未來可運用到其他生產線,為實現生產的“零缺陷率”保駕護航。