深埋水工隧洞復合凍結施工關鍵技術研究

陳曉東

(甘肅省水利水電勘測設計研究院有限責任公司,甘肅蘭州730000)

1 工程概況

甘肅省大型跨流域引調水引洮供水一期工程總干渠第二長洞7號新寨嶺隧洞全長17.29 km,采用中國首臺直徑5.75 m的單護盾全斷面巖石隧洞(隧道)掘進機為主、鉆爆法及“凍結法”特殊工法為輔施工,主要穿越新近系軟-極軟巖,特別是工程地質性狀極為惡劣的含水疏松粉(細)砂特殊極軟巖地層,工程地質環境復雜,屬典型深埋軟巖長隧洞,具廣泛的軟巖大變形機理與破壞特征及控制技術工程代表性。TBM掘進并同步襯砌成洞總長13.89 km,占全長的80.3%,含水疏松粉(細)砂巖地層存在強烈及大規模突泥、涌砂、破壞性大變形等特殊工程地質災害的兩段連續深埋洞段總長309.3 m,TBM及鉆爆法掘進適應性差,存在很大安全風險,分別采用“地面垂直+洞內水平復合凍結法”“地面垂直凍結法”及“洞內水平凍結法”三種技術方案掘進。

隧洞中部TBM掘進停機掌子面前方長48.0 m含水疏松粉(細)砂巖洞段埋深244.0 m,采用一次全深凍結施工輔助豎井工作面,單循環“地面垂直+洞內水平復合凍結法”掘進,其中垂直凍結長22.2 m,水平凍結長25.8 m。隧洞設計為一次掛網噴混凝土及型鋼拱架與木插板支護,高密度聚乙烯閉孔泡沫板保溫,二次現澆鋼筋混凝土襯砌的復合式支護襯砌結構,為圓形斷面,掘進洞徑Ф6.5 m,凈洞徑Ф5.0 m。豎井布置于隧洞軸線上,現澆鋼筋混凝土襯砌厚450.0~600.0 mm,最大開挖直徑Ф7.2 m,凈內徑Ф6.0 m,考慮隧洞洞底以下卸渣轉運坑道深4.4 m,設計凈井深248.4 m。

2 巖土人工凍結技術原理

人工地層制冷技術分為鹽水(CaCl2溶液)冷媒劑循環間接制冷,以及液氮(N2)制冷劑氣化直接制冷兩類吸收巖土熱量的方式,隧洞(隧道與巷道)、豎井、斜井及平洞屬地下相對封閉空間,為確保安全,通常采用氟利昂(R22)或氨(NH3)制冷劑間接制冷法。“凍結法”是在地層中造孔安設凍結管,通過冷媒劑循環將巖土中熱量導出,地層降溫水結冰,松散軟弱含水巖土凝固形成凍結體,暫時改變巖土性狀,提高強度及穩定性,形成臨時性封閉凍結帷幕(凍結壁)隔絕地下水,抵抗巖土地壓荷載的物理措施加固法,在凍結帷幕保護下安全掘進支護。“凍結法”在礦井及地鐵工程中應用廣泛,在水工隧洞工程中應用相對較少,是解決突泥、涌水、涌砂、流砂、破壞性大變形、大規模塌方等特殊工程地質問題的掘進支護特殊工法,分為設備滿負荷運行加速凍結壁發展完成的前期積極凍結期,以及設備正常運行降低或停止凍結壁發展,滿足掘進支護的后期維護凍結期兩個階段。

間接制冷技術由制冷劑、冷媒劑及冷卻水三大熱泵循環系統構成,地熱經凍結管由冷媒劑傳至制冷劑循環系統,再經制冷劑傳入冷卻水循環系統,最后由冷卻水循環系統排入大氣。隨冷媒劑循環,地層中的水逐漸結冰,形成以凍結管為中心的凍結圓柱,并不斷外擴與相鄰凍結圓柱連為一體,最終形成具一定厚度及強度的凍結帷幕(凍結壁)。

3 含水疏松粉(細)砂巖工程地質特性研究

3.1 總體概況

7號長隧洞最大埋深350.0 m,主要穿越長13.53 km新近系(N2L)內陸河湖相紅色碎屑沉積中厚層狀地層,屬極不穩定的Ⅴ類軟-極軟巖,巖性以泥質粉(細)砂巖、砂質泥巖及疏松粉(細)砂巖為主,單軸飽和抗壓強度多小于5.0 MPa。含水疏松粉(細)砂巖為新近系地層中的特殊極軟巖,間隔帶狀分布9段總長3.14 km,占新近系地層總長的23.2%,占隧洞全長的18.2%,埋深92.0~292.0 m,洞底以上層厚一般15.0~70.0 m,局部大于200.0 m。

3.2 礦物及化學成分

試驗研究表明,巖體礦物成分相對單一,主要為石英顆粒,少量為鈣質黏土。化學成分以Si元素為主,占60.4%,是巖體形成的主要內因,其他元素總計占39.6%。

3.3 顆粒級配及結構特性

試驗研究表明,巖體黏粒含量7.0%,粉粒含量小于25.0%,一般粒徑0.1~0.5 mm,主要粒徑0.075~0.250 mm,粗粒含量較大,占85.0%~95.0%,分選較好,細粒含量較少,約占10.0%。粒徑含量均值d>0.075 mm為80.35%,d<0.075 mm為19.65%;平均粒徑d50=0.089~0.181 mm,不均勻系數Cu(d60/d10)=2.760~9.836,曲率系數Cc(d230/(d60·d10))= 0.802~3.878,屬細砂或粉砂,顆粒級配曲線如圖1所示。巖體骨架以緊密排列的石英顆粒為主,具有顆粒間孔隙為主的均勻松散結構,顆粒間無連接或微弱連接,內聚力微小,摩擦力大,受壓體積變化小,孔隙比0.291~0.437,孔隙面積均值820.0~6 033.0 μm2,占總面積的6.0%~19.2%。凍結改變巖體微結構,孔隙增大,凍結前及解凍后孔隙面積占比為11.00%與12.38%。

圖1 顆粒級配曲線

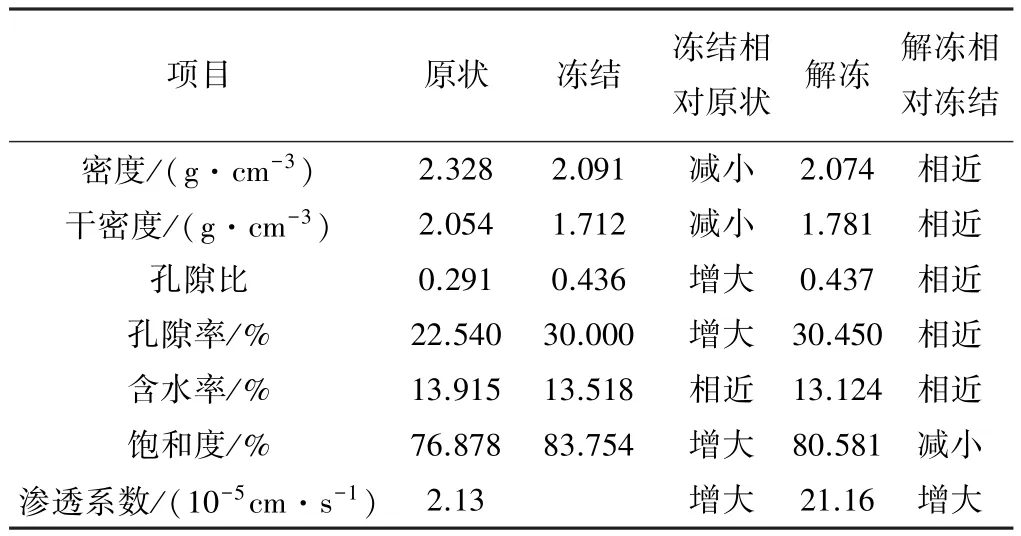

3.4 物理特性

試驗研究表明,巖體原狀含水率為7.7%~17.2%,均值為13.9%;飽和吸水率為13.1%~24.8%,均值為18.1%,趨近飽和狀態,凍結前后容重均值為1.642 g/cm3,變化微小。原狀滲透系數小于凍結后滲透系數,凍融循環對巖體滲透性改變明顯,滲透性增大,并與孔隙比成正比。巖體主要物理特性均值及其變化對比試驗研究成果見表1。巖體熱物理性質為:20℃時導熱系數為 2.00 W/(m·℃),0℃時為 2.30 W/(m·℃),-1.5℃時為2.91 W/(m·℃),-30℃時為3.24 W/(m·℃);結冰溫度為-0.4℃;凍結比熱容為0.36 kcal/(kg·℃),解凍比熱容為 0.49 kcal/(kg·℃)。

表1 巖體主要物理特性試驗研究成果

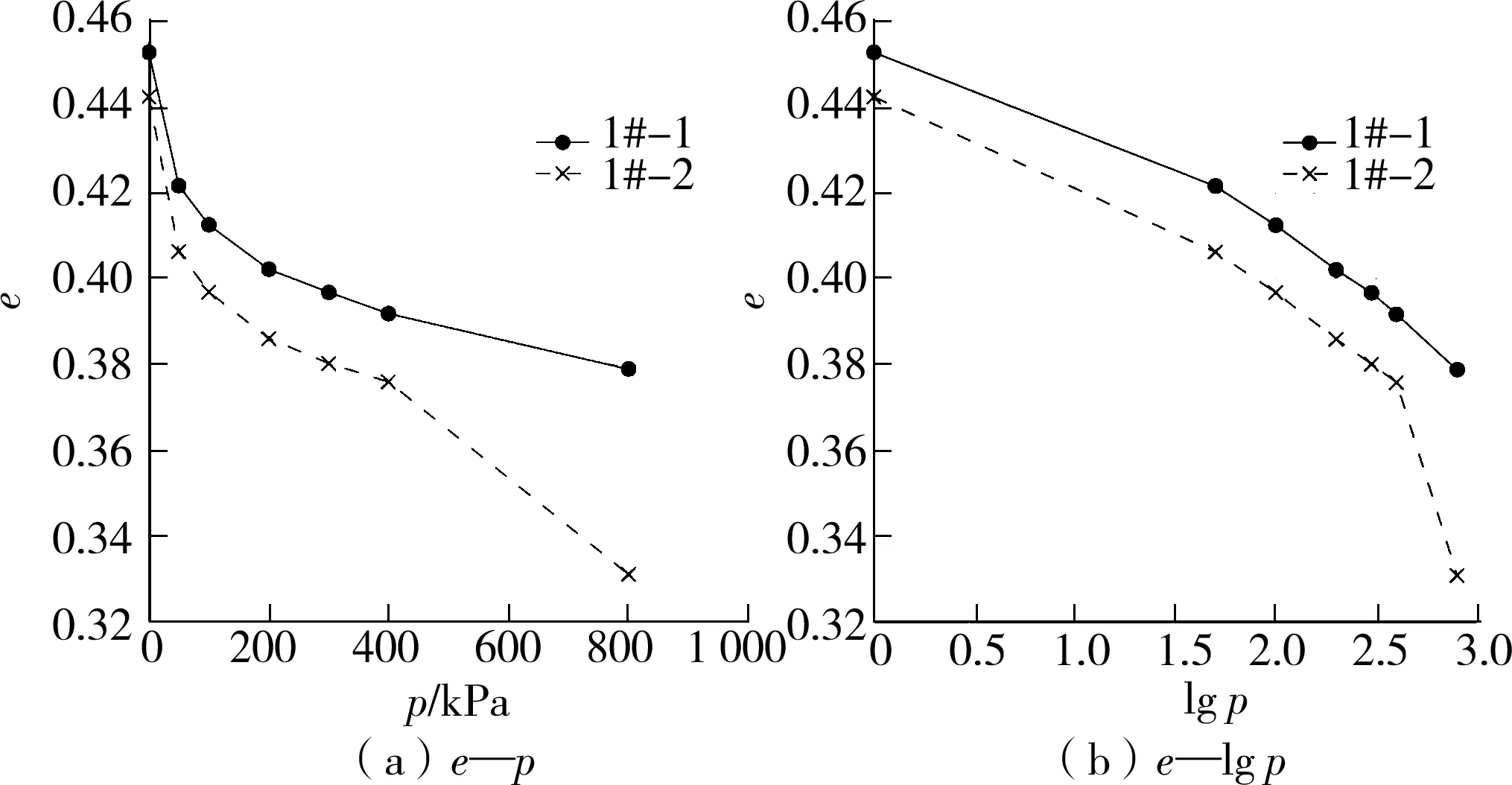

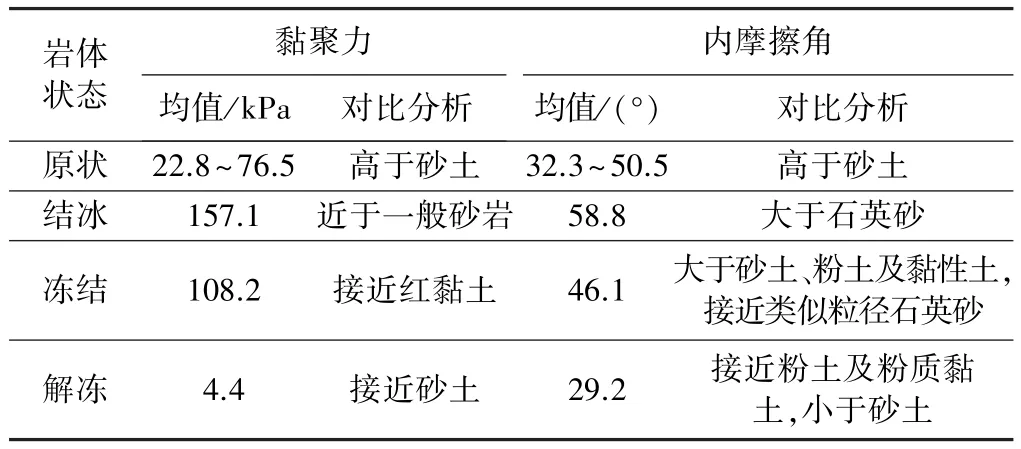

3.5 力學特性

試驗研究表明,在25.0 kPa壓力條件下,巖體壓縮系數均值a1-2凍結狀態為0.010 9 MPa-1,解凍狀態為 0.058 9 MPa-1,兩種狀態的a1-2<0.1,壓縮指數C′c<0.2,具低壓縮性,固結壓縮應變e與壓力p的e—p及e—lgp曲線如圖2所示。原狀巖體單軸飽和抗壓強度為0.7~1.2 MPa,強度應力比為0.1~0.4,允許承載力為0.2 MPa,巖體抗剪強度試驗研究成果見表2,有效剪應力τ與正應力σ關系曲線如圖3所示。含水率為12.2%,溫度為-10℃時,凍結巖體單軸抗壓強度均值為5.6 MPa、彎拉強度均值為2.1 MPa、抗剪強度均值為1.6 MPa。抗壓強度在一定溫度范圍內與負溫絕對值呈線性關系,隨溫度下降而增大;含水率未達飽和時,抗壓強度隨含水率提高而增大,飽和時隨含水率提高而減小;含水率超飽和一定程度時,抗壓強度降至與冰相當,并與巖體礦物成分及顆粒級配關聯,且抗壓強度與巖體粒徑呈正比關系。凍結巖體具有流變特性,應力一定時,應變隨時間延續逐漸增長;應變一定時,應力隨時間延續逐步減小。

圖2 巖體固結壓縮曲線

表2 巖體抗剪強度試驗研究成果

圖3 巖體τ—σ關系曲線

3.6 凍脹融沉特性

試驗研究表明,巖體平均凍脹率不大于1.0%,凍脹量隨時間延續逐步趨于穩定。凍結速率由起始較大、逐漸減小、再逐步增大循環,波動幅度為±0.05~0.10 mm/20 min。凍結初期300 min內融沉量隨時間增加而快速增大至0.1 mm,之后基本趨于穩定,融沉系數為0.255%,小于1.0%。凍結及融沉等級均為Ⅰ級,屬不凍脹、不融沉及少冰凍土類型,圍巖凍結及凍融循環對隧洞通水運行無影響。

3.7 總體評價

含水疏松粉(細)砂巖總體級配差,黏粉粒膠結物含量低,膠結差,顆粒細,具細粒碎屑結構,成巖性極差,趨近飽和狀態,密度小,孔隙率大,結構疏松,具低壓縮性。弱透水,浸水3.0~6.0 h完全崩解成粉末狀,遇水極易軟化,浸水極易崩解,失水易干縮龜裂,具典型泥質膠結特征,干濕效應極為明顯,水理性極差,松弛變形極為強烈。巖性極其軟弱,強度極低,極易變形,具各向異性,變異性大,塑性變形強烈,具典型極軟巖塑性變形剪切破壞力學特征。受TBM掘進停機前為卡機脫困而強推的影響,巖體遭受強烈擾動。巖體中賦存地下水具多層狀,最大涌水量60.0 L/(m·min),最大承壓水頭74.0 m。總體評價,含水疏松粉(細)砂巖工程地質性質極為惡劣,安全風險極高。巖體凝聚力凍結遠大于解凍與原狀,凍結對抗剪強度影響明顯,可顯著改善力學性質,抗剪強度及穩定性大幅提升,且溫控明顯,溫度越低提升越大,反之越小。

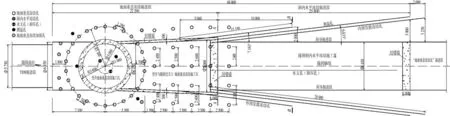

4 施工技術方案

根據豎井及隧洞施工技術特性,“復合凍結法”施工分為豎井井身及其與隧洞洞身交叉口段地面垂直凍結,以及隧洞段洞內水平凍結等三部分區域,采用氟利昂制冷劑低溫鹽水冷媒劑循環制冷。為加快進度,交叉口段垂直凍結采取群孔方式同時先行,外圍形成凍結壁保護進行井身開挖襯砌,形成隧洞施工工作面。井底交叉口段隧洞下游在凍結壁保護下掘進長11.5 m、洞徑Ф7.1~7.6 m逐漸擴大的圓臺形洞室,為消除掘進時凍結壁融化對一次支護體系影響,全斷面現澆厚300.0 mm混凝土臨時襯砌,凈洞徑Ф6.5~7.0 m,形成洞內水平凍結工作面,端部設置厚1.0 m混凝土擋墻堵水及抵抗地壓,墻面及后方敷設保溫層,為深埋水平凍結及其造孔提供條件。之后,在混凝土封堵墻上施作水平凍結發散孔,對隧洞實施凍結,周邊形成凍結壁保護進行洞身掘進及支護襯砌。“復合凍結法”施工分區及凍結孔布置如圖4、圖5所示。

圖4 施工分區及凍結孔布置(單位:mm)

圖5 水平凍結布孔(單位:mm)

5 凍結設計研究

5.1 垂直凍深

垂直凍結區全深地層相對均一,豎井井底以下仍為深厚含水疏松粉(細)砂巖層,無隔水層,為確保安全,井底以下增加凍深30.0 m封底并延長地下水滲徑,設計凍結總深278.4 m。交叉口段隧洞掘進時需割除垂直凍結管,為保證安全,洞底以下增加凍深5.0 m封底,設計凍結平均總深249.5 m,凍結總深即為凍結管長。

5.2 凍結壁厚

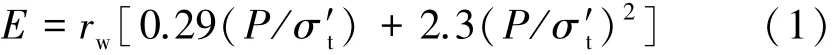

豎井開挖直徑與隧洞掘進洞徑以及控制層深度接近,考慮豎直與水平洞室外壓及承載的差異性,隧洞凍結壁厚設計與豎井相同。井身凍結壁厚以單循環開挖深度及直徑為控制截面進行應力應變研究分析,凍結壁設計均溫為-10.0℃[1-9],凍結深度大于200.0 m,按深埋地層為無限長彈塑性體,采用多姆克公式按第三強度理論(最大剪應力理論)[10]計算井身凍結壁厚,徑向外壓按水土懸浮重液計算[10]。

式中:E為凍結壁有效厚度,m;rw為井身最大開挖半徑,為3.6 m;γh為水土混合重液容重,取13.0 kN/m3;H′為控制層埋深,取凍結總深的80.0%,為222.7 m;P為凍結壁徑向外壓,為2.9 MPa;σ′t為凍結巖體單軸長時抗壓強度,為5.6 MPa。

經計算,有效凍結壁厚為2.8 m,豎井與隧洞全斷面設計壁厚均采用3.0 m。

5.3 凍結壁均溫及強度校核

采用單圈孔“中國成冰公式”[4,10]校核井身凍結壁均溫及強度:

式中:Tc為凍結壁均溫,℃;Tb為循環鹽水溫度,取-28.0℃;L為凍結孔間距,為1.28 m;Tn為井壁表溫,取-5.0℃。

經計算,凍結壁均溫-10.2℃、設計均溫-10.0℃,均達到要求,相應凍結壁強度滿足不小于5.0 MPa的設計要求。

5.4 豎井單循環開挖深度

采用維亞若夫—扎列茨基有限段高公式[4-9]計算滿足安全要求的豎井單循環開挖深度:

式中:h為單循環開挖深度,m;η為凍結狀態系數,取1.5。

經計算,單循環開挖深度為3.9 m,參考類似地層凍結井工程實踐,設計取3.6 m。

5.5 豎井凍結圈徑及孔數

按井身形成有效凍結壁厚及凍結孔允許偏斜率計算單圈凍結孔圈徑:

式中:D為凍結孔圈徑,m;D1為井身最大開挖直徑,為Ф7.2 m;n為凍結孔圈內側凍結壁厚占總厚百分比,凍深接近300.0 m,取55.0%;Qf為凍結孔允許偏斜率,按松散地層取0.3%;H1為凍結孔深,為278.4 m。

經計算,凍結孔圈徑為12.2 m,參考類似地層凍結井工程實踐,并考慮凍結壁形成速率及開挖襯砌進度,以井身襯砌結構與凍結孔圈之間最小凍結壁厚占總厚的55.0%,即1.7 m控制以策安全,設計凍結孔圈徑為10.6 m。孔數由N=πD/L計算確定,為26個。凍結孔圈外上游增設4個加強孔,總計孔數30個,造孔總深及凍結管總長8 352.0 m。

5.6 交叉口段垂直凍結布孔

交叉口段根據掘進洞徑及凍結壁厚,在地面沿軸線縱橫向布設5排垂直凍結孔,跨越水平凍結區2.5 m保證安全,橫向排距為2.4~2.6 m、縱向排距為2.5 m,上游距豎井凍結孔圈1.3 m,外排各增設1個加強孔,凍結管向外發展凍結區半徑為1.2 m,凍結壁有效厚度可達3.0 m,總計孔數27個,造孔總深及凍結管總長6 736.5 m。

5.7 水平凍結布孔

隧洞深埋水平凍結區按一次單循環設計,凍結孔按發散方式及不進入掘進洞徑布設,以保證前方凍結壁達到設計厚度。內圈主凍結孔按凍結區前方末端距洞身掘進線3.0 m布設,并延伸進入下游垂直凍結施工洞段水平投影長2.0 m以保證安全,發散角6.633°,深29.0 m;外圈輔助加強凍結孔按凍結區起始端距洞身掘進線1.0 m及遠端2.0 m布設,發散角7.163°,深15.2 m。內外圈縱向起始開孔間距4.06 m,內圈孔數20個,環向開孔間距0.98 m,終孔間距2.03 m;外圈孔數17個,環向開孔間距1.23 m,終孔間距1.93 m;造孔總深及凍結管總長838.1 m。

5.8 凍結輔助孔

測溫孔按盡可能反映豎井整體凍結溫度場狀況布置4孔,必要時可作為補孔,孔深與井深相同,均為248.4 m,其中近井壁內外側各1孔,凍結孔圈外2孔。井身中部布置水文孔(兼作卸壓孔)2孔,孔深為235.0 m(深孔)與180.0 m(淺孔)。隧洞垂直凍結區不設輔助孔,水平凍結區洞頂與洞底中部于內外圈凍結孔間各布設1個深27.0 m測溫孔,中部布設1個深25.0 m水文孔(兼作卸壓孔)。卸壓孔內埋設花管以釋放凍脹水,并防止串水。

5.9 凍結管管材

凍結管全部采用鹽水正循環,根據循環量及管壓選材,凍結管采用輸送流體用無縫鋼管,內管箍連接,垂直管 Ф133×6.0 mm,水平管 Ф89×8.0 mm,Ф75×5.0 mm與Ф55×4.0 mm聚乙稀管供液,測溫孔及水文孔分別采用Ф108×5.0 mm與Ф133×5.0 mm無縫鋼管。

5.1 0 凍結溫度場

大量的凍結壁工程實踐及試驗研究表明[1-9],凍結管對周圍影響范圍一般為兩側凍結壁厚的3.0~5.0倍,最大為8.0倍。凍結初始,低溫鹽水與巖體熱交換劇烈,巖體迅速降溫,凍結管周邊逐步形成凍結巖柱。相應凍結壁初始發展很快,速率隨時間延續逐漸降低,相鄰凍結圓柱35~40 d開始相互連接交圈,形成凍結壁,隨時間延續不斷向外擴展增厚、增強,薄弱交界面50~60 d開始交圈,水平凍結管交圈時間提前于垂直凍結管。當冷量與巖層外圍熱量均衡時形成穩定溫度場,148 d時凍結速率開始直線下降至5.3 mm/d,達極限凍結壁厚,循環鹽水溫度穩定,極限壁厚越大相應穩定溫度場溫度梯度越小,反之越大。凍結壁均溫由巖體結冰溫度起始,隨鹽水溫度降低而逐漸降低,凍結管之間溫差逐步減小,整體穩定于-10.0℃,控制因素主要為鹽水溫度,其次為凍結管外徑與間距、地層導熱系數等,鹽水溫度越低均溫越低,反之越高。

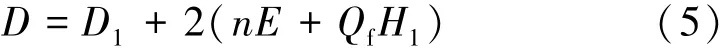

經試驗研究,鹽水降溫曲線如圖6所示,設計積極凍結時間40~50 d,凍結管單管流量不小于5.0 m3/h,散熱量不小于100.0 kcal/(h·m),鹽水溫度7 d降至-18.0℃以下,15 d降至-24.0℃以下,去回路溫差不大于2.0℃,掘進時降至-28.0℃,凍結壁均溫-10℃。通過測溫確認凍結壁交圈且達設計厚度與強度,以及內部巖體基本無壓后再行掘進。

圖6 鹽水降溫曲線

6 施工技術研究

6.1 制冷系統

“復合凍結法”施工布設1個地面凍結站,垂直凍結系統分區時間不同,積極與維護凍結的鹽水溫度不同,設置豎井及隧洞兩個制冷系統,相應構成兩個獨立鹽水循環系統,低溫鹽水經干管輸至凍結區進入供液管,通過回液干管輸回鹽水箱反復循環。為避免施工干擾,降低鹽水壓力及施工風險,在交叉口段洞內布置鹽水箱及循環泵,利用6根已割除豎直凍結管作為供液及回液管,與凍結站、鹽水箱、泵、凍結管及巖體之間形成高低壓兩套鹽水換熱循環系統,以確保深埋水平凍結鹽水循環管路承壓安全。

積極凍結工藝流程為:冷凍機組制備冷凍液→鹽水箱→冷凍液泵入進液干管→分流至各凍結管→回液至回液干管→冷凍機組循環,全程冷卻塔及清水降溫。積極凍結高峰需冷量計算公式[4-5,10]為

式中:Q為高峰需冷量,kcal/h;m為冷量損失系數,三區復合凍結,凍結管長度大,運行時段長,取1.5;d為凍結管外徑,m;H為凍結管長度,m;K為凍結管散熱系數,取 250.0 kcal/(h·m2)。

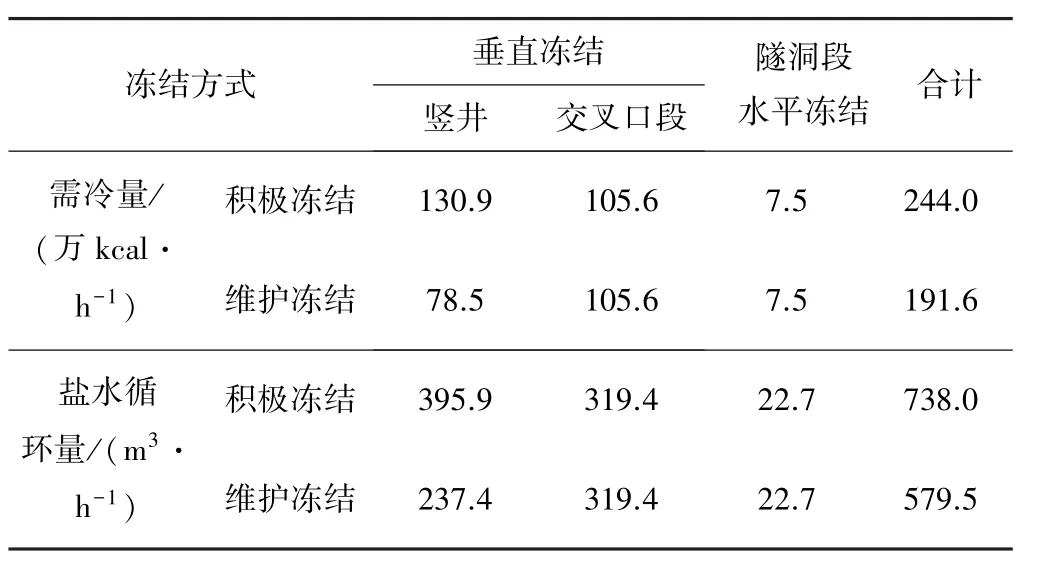

豎井運行時段長,根據類似工程實踐[4-9],維護凍結需冷量取高峰量的60.0%,需冷量計算成果見表3。總需冷量高峰為244.0萬kcal/h、維護凍結為191.6萬kcal/h,注重利用冬季天然冷量,提高效率。凍結站按鹽水-28℃、蒸發-32℃、冷卻水12℃、進水18℃及冷凝28℃等溫度工況設計。為加快凍結進度,制冷能力按高峰總需冷量配置低溫鹽水冷凍機組8臺,其中2臺備用,首次充氟量7.2 t,總用氟量10.2 t。

表3 需冷量及鹽水循環量計算成果

6.2 鹽水及清水系統

凍結鹽水循環量計算公式[4-5,10]為

式中:W為鹽水總循環量,m3/h;Q1為需冷量,kcal/h;Δt為去回路鹽水溫差,垂直凍深接近或大于250.0 m,取4.0℃;γ為鹽水密度,取15.0℃時的1 260.0 kg/m3;c為鹽水比熱容,取-28℃時的0.656 kcal/(kg·℃)。

鹽水循環量計算成果見表3,總循環量高峰為738.0 m3/h、維護凍結為579.5 m3/h,冷媒劑 CaCl2溶液總用量210.0 t。鹽水干管采用螺旋焊接鋼管,垂直管Ф273×6.0 mm、水平管Ф165×5.5 mm,管內設計流速2.0 m/s。冷卻塔冷卻水用量1 000.0~1 200.0 m3/h,新鮮水消耗量250.0 m3/h。

6.3 監 測

監測是判斷凍結壁是否達到設計標準的唯一依據,能夠及時反饋凍結狀態,調整凍結參數,實現施工信息化,主要監測項目包括造孔、制冷系統、凍結壁內凍脹力與溫度場、洞壁與井壁溫度以及結構與巖體變形等。通過測溫孔對溫度場監測分析,掌握凍結壁擴展速率、溫度梯度變化規律、凍結壁形成厚度及均溫,通過水文孔(卸壓孔)壓力監測,確保凍結壁交圈,并釋放凍脹水壓。凍結壁形成后卸壓孔壓力應大于地壓0.1 MPa以上,壓力隨凍結壁擴展逐步增大,直至交圈時趨于穩定,打開卸壓孔,則將有泥水涌出。

6.4 造 孔

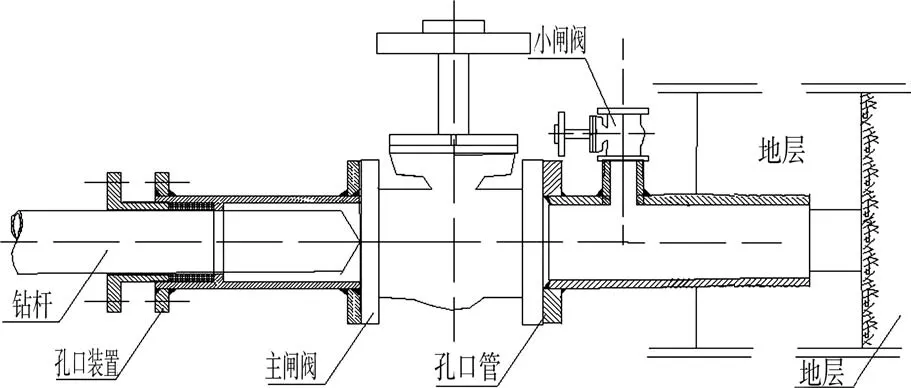

凍結造孔工序為:定位→開孔→孔口管及裝置安裝→鉆進→測斜糾偏→封閉孔底→下管→試壓,設計孔徑Ф170 mm或Ф190 mm,垂直凍結孔采用膨潤土泥漿護壁造孔工藝成孔。開孔誤差不大于0.1 m,偏斜要求為垂直孔靶域半徑0.4 m,水平孔內偏(成孔與設計軸線偏差)不大于0.3 m。造孔鉆具配置為108.0 mm×108.0 mm主動鉆桿→Ф89.0 mm鉆桿→Ф133.0 mm(或Ф140.0 mm)加重鉆鋌→Ф170.0 m(或Ф190.0 mm)鉆頭,糾偏鉆具配置為108.0 mm×108.0 mm主動鉆桿→Ф89.0 mm鉆桿→穩定器→彎接頭→螺桿鉆→Ф170.0 mm(Ф190.0 mm)牙輪鉆頭。下管前沖孔清除孔底巖粉,且孔內泥漿黏度不大于20 Pa·s;成孔后壓水試驗孔內保持壓力1.5 MPa,30 min無變化即為合格;凍結管耐壓試驗壓力4.0 MPa,45 min無變化即為合格。

開孔中發生涌水及涌砂時,采用如圖7所示的孔口密封裝置[5-6],同時采取兩次開孔措施,首先使用取芯鉆鉆進一定深度,待安裝孔口管后再行鉆進施工。鉆進中控制水土流失,發生涌水及涌砂時使用凍結管作為鉆桿,成孔后不抽出。盡量干鉆,鉆進困難時再加水,水土流失量過多時注漿處理,全程確保孔口密封。涌砂不返水時先行預注漿填充,采用螺紋鉆桿鉆進。凍結孔成孔精度直接影響凍結效果,若偏差過大,則造成后續凍結產生薄弱環節,造孔前須準確復核開孔位置,成孔全程復測鉆進角度,及時修正偏差,成孔后測定偏斜度,偏斜度超要求量時補孔。

圖7 孔口密封結構

6.5 凍 結

積極凍結期在凍結區附近200.0 m范圍內不得降水,地層中不得有集中水流。凍結需連續不間歇,否則將造成凍結壁發展間斷或解凍,強度與質量下降,結構及巖體產生變形。風險控制措施主要包括冷凍機、清水與鹽水泵等關鍵設備“一用一備”,雙路與備用發電機供電,發生故障及時啟用備用設備與供電線路恢復凍結。若停止凍結24 h以上,則積極凍結期要延長凍結時間來提高凍結壁強度,開挖掘進襯砌階段停工,凍結壁表面及時全面保溫。凍結壁全斷面應均勻,凍結全程加強監測,保證鹽水循環均勻,避免形成薄弱部位,薄弱處應補孔加強凍結并布設測溫孔與探孔,評估凍結狀況。

凍結初始階段保證地層降溫均勻,避免急降導致凍結管產生過大溫度應力。凍結全程加強監測,若有凍結管斷裂或滲漏,則應立刻停止鹽水循環,以防進入凍結區,造成凍結壁融化或巖體難以結冰,及時采取下套管等措施處理,盡快恢復凍結。同時,確保鹽水箱內水位穩定,成孔后壓水試驗壓力不小于工作壓力的兩倍,保證凍結管安設質量。凍結區域周邊產生變形時,采取間歇凍結、開啟泄壓孔降壓及注漿加固等控制凍脹措施,有效控制并消除凍結對周圍結構的影響。

6.6 開挖掘進

通過探孔評估驗證積極凍結效果,凍結壁滿足設計要求時方可開挖掘進。開挖掘進中加強監測分析,持續凍結并保證循環鹽水溫度不升高、凍結壁強度不降低,確保支護體系緊跟開挖掘進掌子面,保證施工質量,必要時縮減單循環進尺,及時調整支護體系參數與措施控制變形。有水滲漏時停工,及時采用快干水泥封堵或砂袋堆填等措施處理,嚴格控制隧洞及豎井開挖掘進軸線與邊線控制,避免偏差,防止超挖造成凍結壁厚減小,若產生超挖,則停工采取保溫及加強凍結措施。

7 結 論

(1)引洮供水一期工程總干渠7號隧洞中部,長48.0 m洞段穿越新近系含水疏松粉(細)砂極軟巖地層,埋深244.0 m,存在強烈及大規模突泥、涌砂及破壞性大變形等特殊工程地質問題,工程地質性質極為惡劣,施工存在很大安全風險。采用一次全深凍結豎井工作面,單循環“地面垂直+洞內水平復合凍結法”掘進技術方案,施工技術獲得全面成功。結合工程實踐,對“復合凍結法”設計與施工技術進行了全面研究,取得含水疏松粉(細)砂巖工程地質特性,以及凍結設計、溫度場發展、制冷系統設計與施工等關鍵技術創新成果。

(2)“凍結法”施工技術最大限度降低了極軟巖地層突泥、涌砂及破壞性大變形等對隧洞掘進造成的安全風險,全面有效地保證了掘進安全,填補了國內200.0 m以上深埋、高外水、強擾動與極軟巖地層隧洞(隧道與巷道)洞內“水平凍結”工法掘進技術的空白,開創了國內水工隧洞“凍結法”及地下工程深埋“水平凍結法”施工技術的先導,為國內首創,居于領先水平,積累了豐富的實踐技術成果,標志著我國地下工程建設“凍結法”施工技術取得重大突破與創新,設計與施工技術全面躍上新臺階。

(3)“凍結法”施工存在工期長和成本費用高等問題,需通過大量工程實踐不斷研究總結,進一步提高施工效率和技術水平,降低成本。