高混凝土壩蝸殼及軟墊層互饋機理探究

姚 遠

(中國電建集團中南勘測設計研究院有限公司,湖南長沙410014)

軟墊層材料作為介于蝸殼與外包混凝土之間的傳力材料,起著調節蝸殼和外包鋼筋混凝土分擔內水壓力比例、減少蝸殼振動向外傳遞的作用[1]。統計已建的采用墊層方案的水電站工程發現,所采用墊層材料的材質、品種較多,諸如聚氨酯軟木、高壓聚乙烯閉孔泡沫板、聚苯乙烯泡沫板、聚乙烯泡沫板、軟木、羊毛織物、油氈等。由于墊層材料的物理力學性能及其穩定性直接影響傳力效應及機組運行的穩定性,因此關于墊層特性機理分析顯得尤為重要。

1 墊層材料選擇

統計國內已建主要大中型水電站墊層材料的應用情況發現,目前大中型水電站蝸殼外包軟墊層采用的材料主要為聚氨酯軟木和高壓聚乙烯閉孔泡沫板兩類[2-4]。其中三峽水電站、向家壩水電站和龍灘水電站采用高壓聚乙烯閉孔泡沫板,黃河干流各主要水電站及彭水水電站采用聚氨酯軟木,見表1。另外,《水電站壓力鋼管設計規范》(NB/T 35056—2015)中第4.2.3節規定:鋼管外包墊層材料可選用聚氨脂軟木、聚苯乙烯泡沫板、聚乙烯塑料板等,墊層材料穩定變形模量適宜的范圍為0.5~5.0 N/mm2,墊層厚度常用范圍為4~50 mm,墊層材料應具有材料穩定性、設計要求的物理力學特性、耐久性、防腐性、可粘貼性以及經濟性等,材料特性均應經過材料試驗,必要時進行模型試驗。

在墊層材料的選擇方面,除了要滿足安裝初期的物理力學性能指標外,墊層材料的抗老化、耐腐蝕、小塑性變形以及施工期的阻燃性、便捷性也是選擇的重要標準[5]。對墊層的受力特性分析表明,墊層材料應具有較好的壓縮回彈性和耐久性,在頻繁的加、卸循環荷載工況下,其材料力學性能和理化特性應保持穩定。同時,由于墊層材料埋設后具有無法檢修和更換的特性,因此墊層材料的力學性能在設計年限內需保持足夠的穩定性。相對其他墊層材料來說,聚氨酯軟木和高壓聚乙烯閉孔泡沫板具有復原率高的特點,在無吸水性、耐氣候性、耐化學藥品性、耐老化性、環保性等方面也優于其他材料[6-8]。

表1 國內已建水電站蝸殼及對應的墊層材料統計

高壓聚乙烯閉孔泡沫板復原率高,無吸水性、耐水沖擊性、耐氣候性、耐化學藥品性、耐老化性是其他材料沒有的,而且耐老化性是可以通過添加抗老化劑得到大大提高的。但高壓聚乙烯閉孔泡沫板仍屬非線性高分子聚合材料,它在受到壓縮荷載作用過程中,應力與應變的相關曲線上每點的切線斜率均會發生改變,其彈性模量是個變數。由于蝸殼內水壓力是變化的,尤其是在機組檢修放空后再充水發電的反復加載,因此要求墊層材料具有很好的復原性。根據墊層材料生產廠商提供的資料,該材料在25%壓縮變形時的復原率可達97.3%,但存在一定的永久變形,且在反復加載過程中逐漸積累,有一定的不可恢復量,機組在運行中反復加載若干年后再檢修時,蝸殼與墊層間的間隙會逐漸加大。

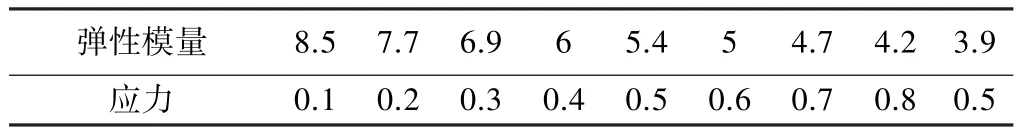

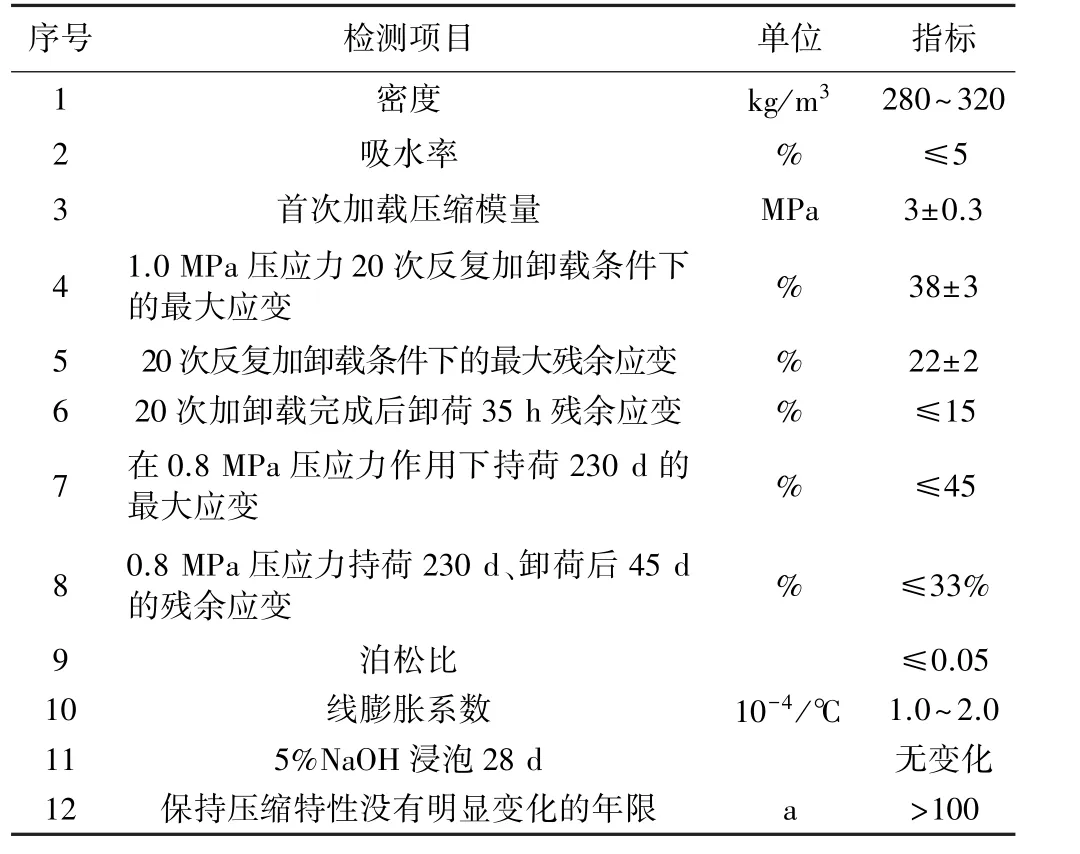

聚氨酯軟木主要構成物質為栓皮櫟樹的外皮,質地柔軟富有彈性,其化學組成為木栓素,無毒無味、無營養物質,自然條件下性狀穩定,為可再生及綜合利用的綠色環保資源。聚氨酯軟木以篩選后的軟木顆粒為骨料,與特殊配方的彈性體聚氨酯膠混合,在一定的壓力和溫度下固化成形,其密度和力學性能可通過調整原料的配比改變。聚氨酯軟木作為水電站蝸殼墊層材料最早應用于龍羊峽水電站工程機組,已安全運行約20 a,現在已在眾多大中型水電站中應用,其主要特點是具有較好的物理穩定性和抗壓縮變形力學性能,同時具有良好的阻燃性,可以較好地適應施工現場環境和防止焊渣燙燒,施工便捷。在性價比方面,與其他墊層材料相比也具有一定的優勢。經綜合比較,聚氨酯軟木具有較穩定的彈性模量、良好的阻燃性和耐久性,循環加、卸荷載條件下殘余應變小。根據有關資料,聚氨酯軟木應力與彈性模量的關系見表2,聚氨酯軟木墊層材料物理力學參數見表3。

表2 聚氨酯軟木應力與彈性模量的關系 MPa

表3 聚氨酯軟木墊層材料物理力學參數

2 軟墊層特性分析

2.1 軟墊層材料特性分析

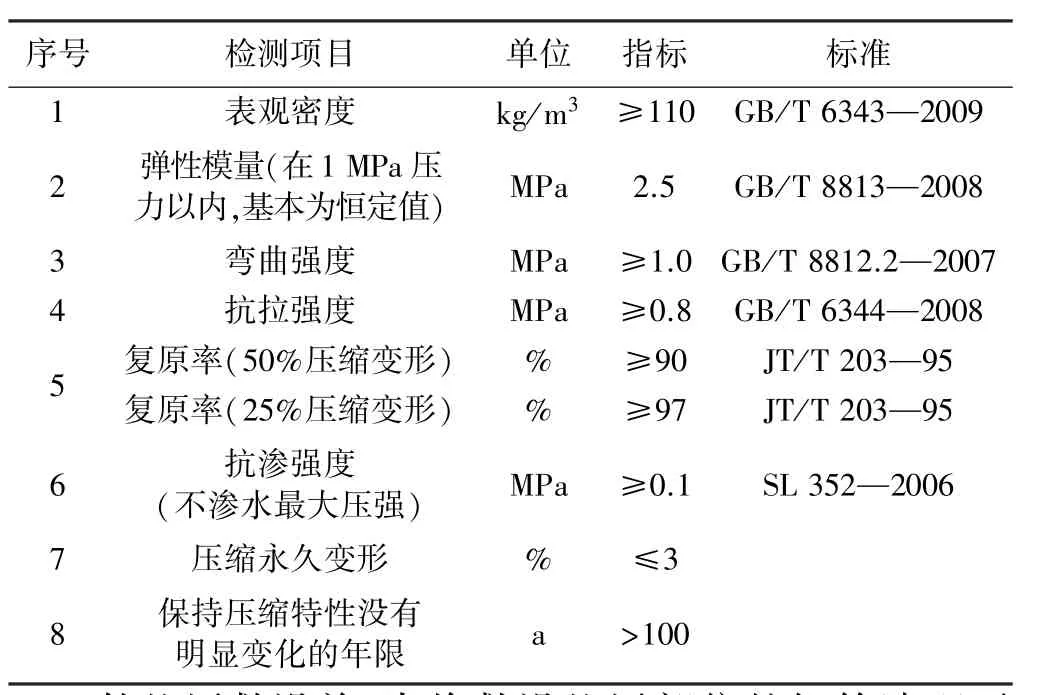

參考其他工程應用經驗,高壓聚乙烯閉孔泡沫板和聚氨酯軟木均可作為蝸殼外軟墊層材料,但高壓聚乙烯閉孔泡沫板應用相對比較廣泛,三峽、龍灘等大型工程均采用高壓聚乙烯閉孔泡沫板作為蝸殼外軟墊層材料。考慮到向家壩右岸地下廠房和左岸壩后廠房均選用高壓聚乙烯閉孔泡沫板作為蝸殼外軟墊層材料,為保持同一工程的一致性,向家壩水電站擴機工程推薦采用高壓聚乙烯閉孔泡沫板作為軟墊層材料[9-10]。同時參考三峽工程經驗,要求墊層材料在產生50%的壓縮變形后仍能有近90%的復原率,以此作為墊層材料的重要指標。

墊層材料厚度為30±0.2 mm,當在鋼蝸殼曲率半徑較小范圍粘貼有困難時,允許將30 mm厚度分成兩層(即每層15 mm)進行[11]。成品墊層必須為齊邊整尺產品,上下表面不得有裂紋、褶皺及刀痕等缺陷。向家壩水電站擴機工程廠房內蝸殼軟墊層所采用的高壓聚乙烯閉孔泡沫板質量要求見表4。

表4 高壓聚乙烯閉孔泡沫板質量要求

軟墊層敷設前,先將敷設墊層部位的鋼管清理干凈(無銹、無灰塵、干燥),均勻涂抹氯丁膠。為防止較多水體進入軟墊層內部使墊層外傳內水壓力比例明顯增加,減少軟墊層與混凝土之間的摩擦力,要求對墊層材料的表面封閉,即安裝好的墊層材料在結合面進行砂光,表面噴涂聚氨酯類防水材料,厚度不小于0.15 mm。

三峽水電站軟墊層最大壓縮變形值為8.0 mm,相對于30 mm厚軟墊層的變形率為0.267,墊層材料所受的最大壓力約為0.70 MPa;向家壩左岸壩后廠房蝸殼軟墊層最大壓縮變形值為5.3 mm(軟墊層彈性模量2.5 MPa),相對于30 mm厚軟墊層的變形率為0.177,推算墊層材料所受的最大壓力約為0.44 MPa;向家壩右岸地下廠房蝸殼軟墊層最大壓縮變形值為5.4 mm(軟墊層彈性模量2.5 MPa),相對于30 mm厚軟墊層的變形率為0.180,推算墊層材料所受的最大壓力約為0.45 MPa。

在軟墊層彈性模量為1.0 MPa時,向家壩擴機工程廠房軟墊層最大壓縮變形值為3.8 mm,相對于30 mm厚軟墊層的變形率為0.127,推算墊層材料所受的最大壓力約為0.33 MPa;在軟墊層彈性模量為3.0 MPa時,向家壩擴機工程廠房軟墊層最大壓縮變形值為4.0 mm,相對于30 mm厚軟墊層的變形率為0.133,推算墊層材料所受的最大壓力約為0.35 MPa。向家壩擴機工程廠房軟墊層變形率和所受的最大壓力均小于三峽電站、向家壩左岸壩后廠房和右岸地下廠房的,墊層參數選擇合適。

2.2 軟墊層物理尺寸特性分析

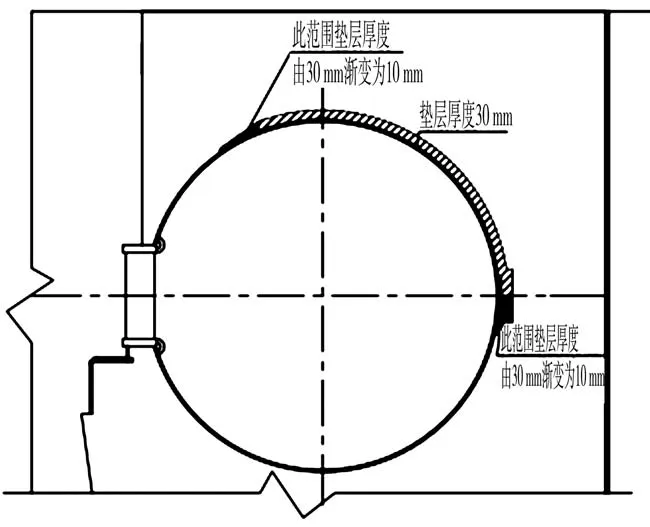

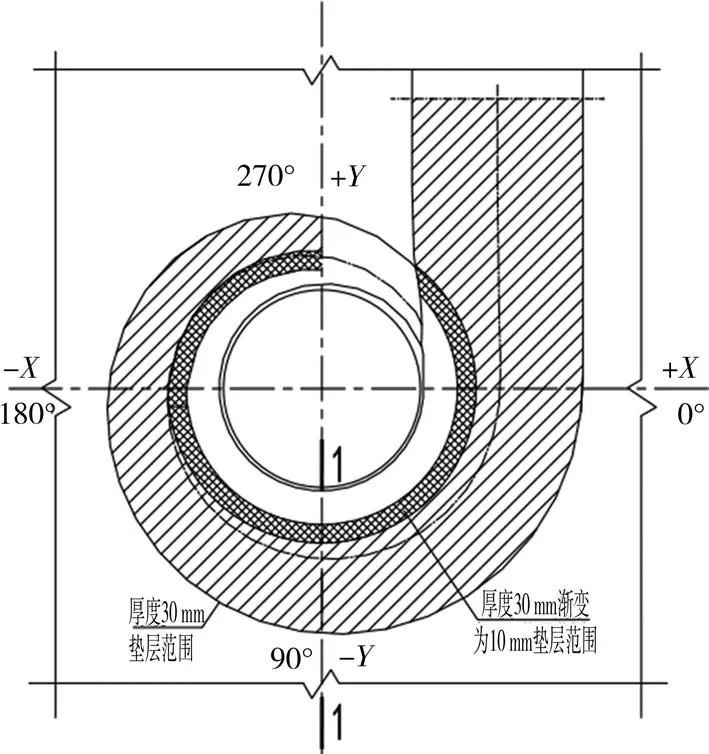

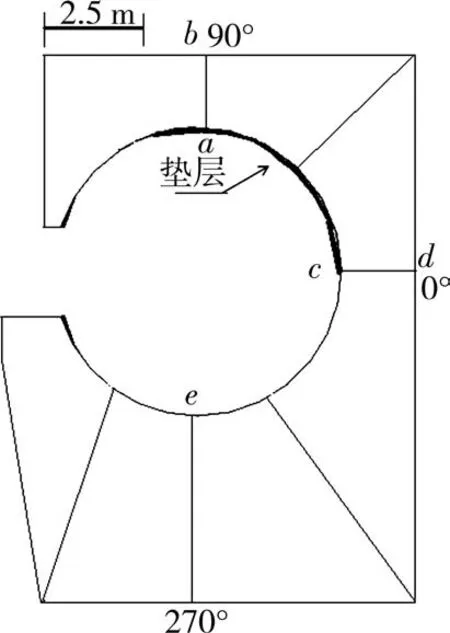

向家壩擴機工程廠房蝸殼外軟墊層環向布置在蝸殼上半周,軟墊層里側末端距機坑里襯距離2.5 m,外側至蝸殼腰線以下1.0 m。根據三維有限元計算成果和工程經驗[12-13],蝸殼外軟墊層末端處混凝土有應力集中現象,為減小混凝土應力集中,在蝸殼末端和槽鋼末端1.0 m范圍內設置軟墊層過渡區,過渡區內軟墊層厚度由30 mm漸變到10 mm,軟墊層環向布置如圖1所示。軟墊層平面布置范圍:從蝸殼進口斷面(包括部分引水直鋼管)開始,至+Y軸,平面范圍內角度為270°,軟墊層平面布置圖如圖2所示。對軟墊層平面布置范圍分別為 90°、135°、180°、225°、270°進行了研究分析和方案比較,優選布置范圍。

圖1 軟墊層環向布置

圖2 軟墊層平面布置

蝸殼外軟墊層最主要參數包括厚度和彈性模量。由于向家壩擴機工程廠房蝸殼HD值比三峽水電站、龍灘水電站、向家壩左岸壩后廠房和右岸地下廠房、溪洛渡地下廠房蝸殼HD值小,因此參考三峽、向家壩左右岸電站和龍灘工程經驗,初步確定向家壩擴機工程廠房蝸殼軟墊層厚度為3.0 mm,彈性模量為2.5 MPa。

3 蝸殼結構三維線彈性計算

3.1 基本參量設定

計算采用墊層方案的相關參數為:墊層厚度取30 mm,子午斷面內墊層下末端敷設至腰線,墊層上末端距機坑里襯距離2.5 m,直管段上半周180°范圍全部設墊層;墊層平面敷設范圍從直管段開始,包角分別為180°、270°時,墊層彈性模量分別取 1.0、3.0 MPa。 本文對正常工況、半數磁極短路、短路三種組合甩負荷工況進行三維有限元計算,計算荷載如下:①混凝土、鋼板、座環和固定導葉的自重;②蝸殼內水壓力(包括水擊壓力)為1.55 MPa;③發電機層樓面荷載0.10 MPa,母線層、水輪機層樓面荷載0.05 MPa。

蝸殼結構尺寸初步設計參數為:+X軸蝸殼外緣尺寸為14 015 mm,外包混凝土厚度為3 175 mm;-Y軸蝸殼外緣尺寸為13 150 mm,外包混凝土厚度為3 950 mm;-X軸蝸殼外緣尺寸為11 465 mm,外包混凝土厚度為3 550 mm;+Y軸蝸殼外緣尺寸為9 210 mm,外包混凝土厚度為6 390 mm,蝸殼頂部最小混凝土厚度為3 053 mm。

3.2 模型構建

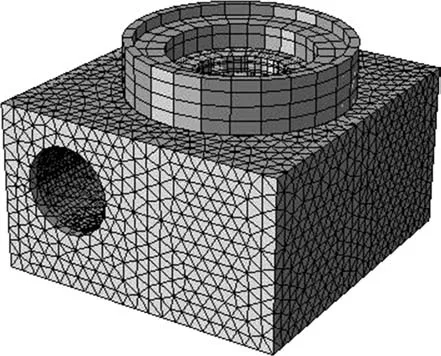

模型單元分為鋼蝸殼、座環、墊層和混凝土3大組。鋼蝸殼、座環、機井里襯、尾水管里襯采用8節點平面板殼單元,個別過渡區域采用3節點板殼單元,墊層、加勁環和外圍混凝土采用4節點四面體二次型單元,蝸殼與墊層、混凝土接觸面設接觸面。

在計算范圍內,對水輪機鋼蝸殼、座環以及外圍混凝土均按實際尺寸進行模擬,模型所在機組段與相鄰機組段之間設有永久分縫,兩側混凝土邊界按自由面考慮,同時上下游混凝土邊界按自由面考慮。計算模型只在尾水管直錐段底部施加固結約束。

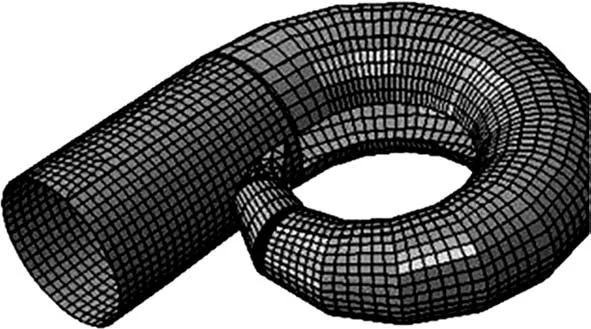

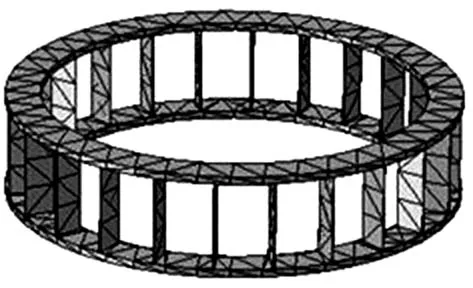

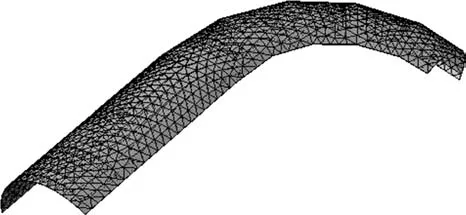

以墊層包角90°為例,整個計算模型共39 325個節點,37 377個單元,其中:座環2 322個單元,鋼蝸殼7 744個單元,混凝土21 733個單元,墊層5 578個單元。鋼蝸殼、座環、墊層、整體模型網格、蝸殼斷面和混凝土特征點分別如圖3~圖8所示。

圖3 蝸殼網格

圖4 座環網格

圖5 蝸殼墊層網格

圖6 蝸殼整體模型網格

圖7 蝸殼斷面示意

圖8 混凝土特征點

3.3 成果分析

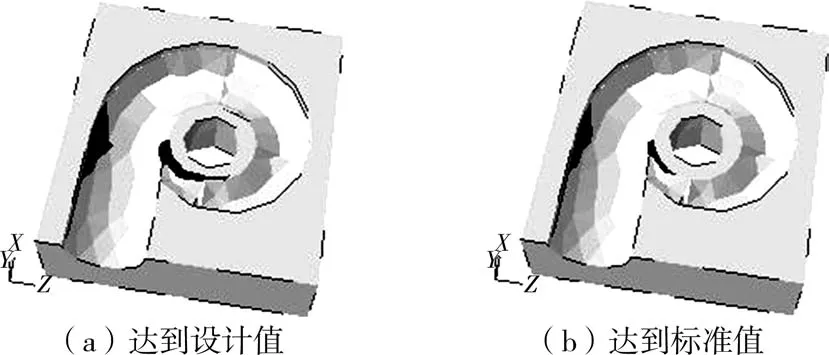

墊層包角270°、墊層彈性模量取1.0 MPa時,蝸殼外圍混凝土拉應力達到抗拉強度設計值和標準值的范圍如圖9~圖10所示。

圖9 軟墊層270°包角時正常工況上半部達到抗拉強度的區域(墊層彈性模量1.0 MPa)

圖10 軟墊層270°包角時正常工況下半部達到抗拉強度的區域(墊層彈性模量1.0 MPa)

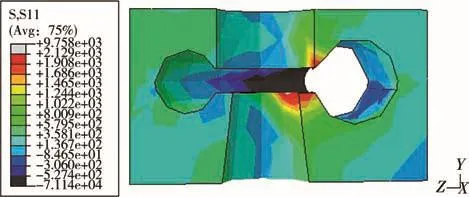

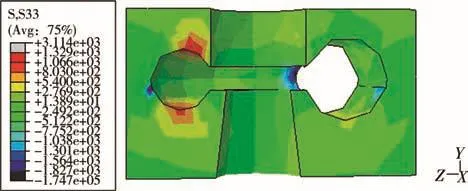

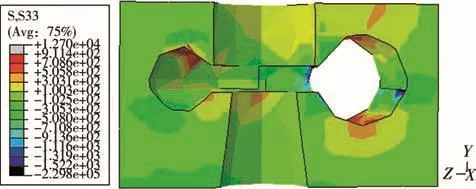

墊層包角180°、墊層彈性模量取1.0 MPa和3.0 MPa時,蝸殼外圍混凝土典型子午斷面水流方向應力和環向應力如圖11~圖14所示,應力單位為kPa。

圖11 彈性模量1.0 MPa時1、5斷面水流方向應力云圖(正常工況)

圖12 彈性模量1.0 MPa時1、5斷面環向應力云圖(正常工況)

圖13 彈性模量3.0 MPa時1、5斷面水流方向應力云圖(正常工況)

圖14 彈性模量3.0 MPa時1、5斷面環向應力云圖(正常工況)

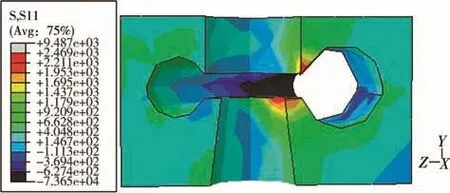

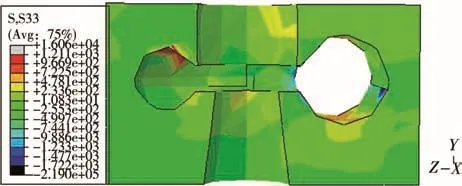

墊層包角270°、墊層彈性模量取1.0 MPa和3.0 MPa時,蝸殼外圍混凝土典型子午斷面水流方向應力和環向應力如圖15~圖18所示,應力單位為kPa。

圖15 彈性模量1.0 MPa時1、5斷面水流方向應力云圖(正常工況)

圖16 彈性模量1.0 MPa時1、5斷環向應力云圖(正常工況)

圖17 彈性模量3.0 MPa時1、5斷面水流方向應力云圖(正常工況)

圖18 彈性模量3.0 MPa時1、5斷面環向應力云圖(正常工況)

軟墊層彈性模量為1.0 MPa、2.5 MPa和3.0 MPa時,蝸殼外混凝土應力分布規律基本相同,數值略有差異。 彈性模量為1.0 MPa時,在直管段(8#~10#),蝸殼頂部和腰部外圍混凝土較薄,混凝土的拉應力較大,局部拉應力超過了C25混凝土的設計抗拉強度(1.27 MPa),可能出現局部開裂,最大環向拉應力為3.02 MPa,出現在 1#和 9#斷面腰部外緣。蝸殼彎管段(2#~7#)上半周混凝土拉應力基本小于混凝土設計抗拉強度,僅僅5#斷面腰部外緣出現1.45 MPa拉應力,略大于混凝土設計抗拉強度,沿徑向遠離蝸殼混凝土拉應力逐漸減小,但在+X、-X軸和蝸殼直管段腰部混凝土較薄的部分,混凝土外鼓變形,內表面拉應力較小,外表面拉應力較大,而且環向應力隨著蝸殼管徑變小、外圍混凝土變厚而逐步減小。由于蝸殼下半周沒有鋪設墊層,因此蝸殼底部混凝土出現了較大的拉應力,最大拉應力出現在1#斷面底部,為1.07 MPa。水流向應力以受拉為主,腰線上、下截面上的拉應力沿遠離蝸殼的方向逐漸減小,并且應力數值都不大,均在1.0 MPa以下。

當墊層彈性模量取2.5 MPa和3.0 MPa,其應力分布規律和墊層彈性模量取1.0 MPa相似,由于墊層彈性模量增大,導致蝸殼內水壓力更多地傳給混凝土,因此蝸殼外圍混凝土的應力略有增大,拉應力增大5%~10%,開裂區也有所增大,混凝土第一主應力超過設計抗拉強度的范圍明顯沿水流方向向里側延伸。

4 結 語

根據以上分析,在選取不同墊層彈性模量的情況下,蝸殼的應力分布規律基本相同。隨著墊層彈性模量的增大,蝸殼內水壓力將更多地傳給蝸殼外圍混凝土,墊層彈性模量過大將導致外圍混凝土出現局部裂縫。墊層包角對蝸殼的應力分布也有顯著的影響,包角越大,應力越大。