玉米芯膳食纖維的復合酶法改性工藝優化

劉麗娜,傅曼琴,徐玉娟,余元善,溫 靖,吳繼軍

(1.廣東海洋大學食品科技學院,廣東 湛江 524088;2.廣東省農業科學院蠶業與農產品加工研究所/農業部功能食品重點實驗室/廣東省農產品加工重點實驗室,廣東 廣州 510610)

【研究意義】我國玉米年產量高達幾十億噸,副產物玉米芯的產量達千萬噸以上,目前玉米芯大部分被丟棄或燒掉,資源嚴重浪費[1]。玉米芯中富含膳食纖維(Dietary Fiber,DF)[2],DF 在增強腸道健康、改善便秘、控制體重等方面功效顯著[3]。因此,開發利用玉米芯對于解決資源浪費和提高人們的健康水平具有重要現實意義。【前人研究進展】DF分為可溶性膳食纖維(Soluble Dietary Fiber,SDF)和不溶性膳食纖維(Insoluble Dietary Fiber,IDF)[4]。除了膳食纖維,玉米芯還含有蛋白、淀粉等雜質,傳統工藝多采用酸堿交替水解法去除蛋白質和淀粉。但酸堿水解無針對性,統一將碳鏈水解為單糖,生理活性成分損失嚴重,得率和質量不易控制,且提取出的DF多為IDF[5]。SDF較IDF具有更強的生理功能,能刺激腸道蠕動,有利于糞便排出,可預防便秘、直腸癌、痔瘡等;還可以降低血糖和血清膽固醇含量,推遲胃排空,防止心血管疾病,增強免疫功能等[6]。玉米芯主要是由纖維素和木質素等IDF組成,可采用改性法制備SDF。DF改性方法主要有物理法、化學法、以酶法、發酵法為主的生物技術法4種,以及同時運用以上多種方法的聯合處理法[7]。其中酶法是利用酶將DF中的大分子組分酶解成小分子化合物,具備反應條件溫和、專一性強、反應時間短、純度高等優點,是處理DF改性較有潛力的新方法[8]。常用的酶主要有木聚糖酶、纖維素酶和木質素氧化酶等[9]。另外,酶法既不會破壞膳食纖維的組成和結構,也不會造成化學污染,易于實現工業化。李昌文等[2]優化了纖維素酶解法制備玉米芯SDF工藝:料液比1∶20、酶解時間110 min、酶解溫度45 ℃、酶解用量5 mL,水溶性膳食纖維產率為6.66%。采用纖維素酶和木聚糖酶提取玉米芯SDF,得率為21.1%[10]。【本研究切入點】現有酶解法存在酶解條件難以選擇、產品得率低、酶解不徹底等缺點[8]。本試驗采用分步加酶、一次性分離方法去除蛋白質和淀粉,首先通過酶法預處理得到膳食纖維粗品,然后用復合纖維素酶和木聚糖酶酶解,最終得到SDF,所得SDF具有持水力、持油力、膨脹性強等優點,可廣泛應用于各類功能性食品。【擬解決的關鍵問題】本研究以玉米加工副產物玉米芯為原料,旨在探究復合酶法制備水溶性膳食纖維的最佳工藝條件,提高產品純度和得率,制備高品質玉米芯水溶性膳食纖維產品,為玉米芯的綜合開發利用提供理論依據和參考,提高玉米芯深加工產品的附加值,延長產業鏈,變廢為寶。

1 材料與方法

1.1 試驗材料

供試原料:新鮮玉米,購于廣州市天平架市場,去籽粒得玉米芯,65 ℃烘干至恒重。粉粹過0.425 mm篩,得玉米芯粉末1 000 g,備用;

試劑:無水乙醇(分析純),天津市大茂化學試劑廠;α-淀粉酶(59.3 U/mg)、糖化酶(100 000 U/g)、堿性蛋白酶(100 U/mg)、木聚糖酶(6 000 U/mg)、纖維素酶(50 U/mg)均購于上海源葉生物科技有限公司。

儀器設備:萬能粉碎機(FS-500),河南華能電子科技有限公司;低速離心機(JW-1042),安微嘉文儀器裝備有限公司;pH計(PB-10),德國Sartorius;電熱恒溫水浴鍋(HWS24),上海一恒科技有限公司;數顯電熱鼓風干燥箱(101-2A),上海滬南科學儀器廠;電子分析天平(FC104),上海精宏實驗設備有限公司;全自動蛋白質測定儀(k8400),瑞典Foss Analytical AB;全自動脂肪測定儀,德國格哈特分析儀器有限公司;水分測定儀(SF-A2),泰州市南威儀器儀表有限公司;馬弗爐(SX2),上海雷韻試驗儀器制造有限公司。

1.2 試驗方法

工藝流程:

1.2.1 玉米芯基本成分分析 水分含量測定參照GB/T5009.3-2010《食品中水分含量的測定》,灰分含量測定參照GB 5009.4-2010《食品中灰分的測定》,蛋白質含量測定參照GB 5009.5-2010《食品中蛋白質的測定》,淀粉含量測定參照GB/T5009.9-2008《食品中淀粉的測定》;總膳食纖維測定參照AACC32-07;不溶性膳食纖維和可溶性膳食纖維含量測定參照AACC32-06。

1.2.2 玉米芯的去蛋白、去淀粉預處理 采用石油醚對玉米芯粉末進行脫脂,漂洗過濾干燥。準確稱取脫脂干燥后的玉米芯粉末10 g按1∶10的料液比加蒸餾水,水浴并100 r/min速度攪拌,按照堿性蛋白酶最適溫度和pH值調節至50 ℃和pH 9.0,加入堿性蛋白酶,去除蛋白質;然后按照α-淀粉酶和糖化酶最適條件再調節溫度60 ℃和pH 5.0,加入α-淀粉酶和糖化酶,水解淀粉;碘液檢測不變藍,表明淀粉類物質被完全去除。100 ℃滅酶10 min后,離心,收集沉淀物,烘干至恒重,得玉米芯IDF。

(1)去蛋白條件的確定:將酶解液在3 000 r/min下離心10 min,收集沉淀物后用水沖洗并離心,取殘渣烘干粉粹,通過凱氏定氮測定殘余蛋白質含量。以殘余蛋白含量為指標,對堿性蛋白酶添加量(1.0%、1.2%、1.4%、1.6%、1.8%)進行單因素試驗,確定堿性蛋白酶最佳用量。

(2)去淀粉條件的確定:采用α-淀粉酶和糖化酶作用的最佳條件60 ℃和pH 5.0。將酶解液在3 000 r/min下離心10 min,收集沉淀物后用水沖洗并離心,取殘渣烘干粉粹,測定殘余淀粉含量。以殘余淀粉含量為指標,通過單因素試驗確定α-淀粉酶和糖化酶(1∶1)的最佳用量。

1.2.3 酶法改性IDF制備SDF工藝優化 (1)單一纖維素酶處理對SDF得率的影響:各稱取5.0 g IDF,加入50 mL蒸餾水,分別添加0.5%、1.0%、1.5%、2.0%、2.5%的纖維素酶,選用纖維素酶最適pH 5.0,最適作用溫度50 ℃,水浴震蕩酶解6 h。醇析后烘干沉淀至恒重,測定SDF得率。

(2)單一木聚糖酶處理對SDF得率的影響:各稱取5.0 g IDF,加入50 mL蒸餾水,調pH至5.0,分別添加0.5%、1.0%、1.5%、2.0%、2.5%的木聚糖酶,選用木聚糖酶最適pH 5.0,最適作用溫度50 ℃,水浴震蕩酶解6 h。醇析后烘干沉淀至恒重,測定SDF得率。

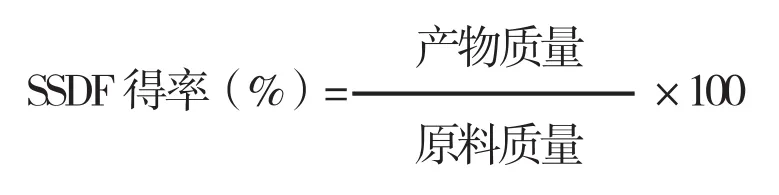

(3)復合纖維素酶和木聚糖酶改性對SDF得率的影響:選用的纖維素酶和木聚糖酶的最適作用條件相近,在pH 5.0、溫度50 ℃條件下,以SDF得率為指標,采用正交試驗確定纖維素酶加酶量、木聚糖酶加酶量、處理時間和料液比各因素的重要性次序和最佳工藝參數(表1)。

表1 復合酶解正交試驗因素水平Table 1 Factor levels of mixed enzymatic hydrolysis orthogonal test

1.2.4 IDF以及SDF產物理化性質的測定 (1)持水力測定:稱取1 g膳食纖維放入量筒中,然后加入過量20 ℃水浸泡纖維1 h,將纖維放在濾紙上瀝干后,把保留在濾紙上結合了水的纖維轉移到一表面皿中稱重,計算持水力[11]:

(2)持油力測定:取1.0 g樣品于離心管中,加入食用油20 g,靜置1 h,3 000 r/min離心30 min,去掉上層油,濾渣用濾紙吸干游離的油,稱量[11],計算持油力:

(3)膨脹性測定:準確稱取1.0 g 樣品,置于25 mL量筒中,讀取樣品體積,然后加10 mL蒸餾水,攪拌,室溫靜置24 h,讀取量筒中樣品吸水膨脹后的體積[11],計算膨脹性:

2 結果與分析

2.1 玉米芯原料基本組成成分分析

玉米芯中含有多種重要的營養成分,主要包括蛋白質、脂類、粗纖維、酚類、黃酮及多種礦物質元素。本試驗所采用玉米芯原料基本組成成分及含量分別為:水分4.45%、脂肪2.36%、蛋白質7.35%、淀粉8.70%、灰分2.17%、總膳食纖維72.54%,其中不溶性膳食纖維69.35%、可溶性膳食纖維3.19%、其他成分2.43%。

2.2 復合酶法預處理玉米芯原料制備TDF

2.2.1 堿性蛋白酶添加量對蛋白殘留量的影響調節料液pH 9.0,分別添加1.0%、1.2%、1.4%、1.6%、1.8%的堿性蛋白酶處理脫脂后的玉米芯,50 ℃酶解60 min,結果表明隨著堿性蛋白酶添加量增加,蛋白質殘留量逐漸減少(圖1),由最初的5.11%下降至1.68%,下降率為67%,說明大部分的蛋白質被水解;在酶添加量為1.0%~1.4%時,蛋白殘留量下降較快,當添加量大于1.4%后,蛋白質殘留量下降速度變緩。因此確定堿性蛋白酶的添加量為1.4%。

圖1 堿性蛋白酶添加量對蛋白殘留量的影響Fig.1 Effect of alkaline protease dosage on residual amount of protein

2.2.2 α-淀粉酶和糖化酶添加量對淀粉殘留量的影響 調節料液pH6.5,分別添加總量為0.1%、0.2%、0.3%、0.4%、0.5%的α-淀粉酶和糖化酶(1∶1),60 ℃水解60 min。如圖2所示,隨酶添加量增加,淀粉殘留量逐步降低,淀粉殘留量由6.52%下降至0.58%。酶添加量大于0.3%后,淀粉降解到一定程度,殘留量下降趨勢減緩,增加酶量,去除效果變化不大,因此確定α-淀粉酶和糖化酶(1∶1)總添加量為0.3%。

圖2 酶添加量對淀粉殘留量的影響Fig.2 Effect of enzyme dosage on residual amount of starch

2.2.3 復合酶法預處理玉米芯原料制備IDF和SDF1 采用料液比1:10、pH 9.0、1.4%堿性蛋白酶50 ℃酶解60 min;pH 6.5,0.3%的α-淀粉酶和糖化酶(1:1),60 ℃水解60 min,在此條件下,IDF得率為69.35%,SDF1得率為3.19%。

2.3 復合酶法改性IDF制備SDF工藝優化

2.3.1 單一纖維素酶處理對SDF得率及其持水力的影響 由圖3A可知,當纖維素酶用量在0.5%~1.5%,SDF得率隨著纖維素酶用量的增加而增加,在0.5%~1.0%時,SDF得率急速上升,纖維素酶用量大于1.0%時SDF得率上升平緩。添加1.5%纖維素酶時,SDF得率達到最大值(6.63%),之后SDF得率反而下降。可能由于纖維素酶使部分IDF的氫鍵斷裂,結構被破壞,使部分IDF降解為SDF。當酶用量達到一定量后,反應速度變慢。原因可能是隨著酶用量繼續增加,部分可溶性多糖被纖維素酶降解為葡萄糖[12],使得SDF得率減低。

圖3 纖維素酶添加量對SDF得率及其持水力的影響Fig.3 Effect of different cellulase dosage on SDF yield and water holding capacity

由圖3B可知,當纖維素酶用量小于1.0%時,產物持水力隨纖維素酶用量的增加而增加,由4.25 g/g增加至5.56 g/g;當酶用量超過1.0%,持水力下降。纖維素酶降解使纖維結構變得膨松、溶脹,水和油更易于進入纖絲間隙,生成一些具有持水能力的降解產物,從而提高持水力;但當酶用量超過一定量后,底物會逐漸被飽和[13],持水力反而下降。因此,綜合SDF得率和持水力兩種因素,選擇1.2%為纖維素酶的最適用量。

2.3.2 單一木聚糖酶處理對SDF得率及其持水力的影響 由圖4可知,當木聚糖酶添加量小于0.8%時,SDF得率、持水力均隨著木聚糖酶添加量的增加而增加;當酶添加量為1.2%時,SDF得率達到最大值,為7.63%,隨后下降;當酶添加量為0.8%時,產物持水力達到最大,為5.86 g/g,隨后下降。木聚糖酶可將不溶性半纖維素降解成可溶性半纖維素,隨著酶添加量的增加,SDF得率不斷增大;當木聚糖酶超過一定量時,可溶性半纖維素降解的速度超過其生成速度,從而使SDF得率和持水力下降[14]。因此,綜合SDF得率和持水力兩種因素,確定0.8%為木聚糖酶的最適添加量。

圖4 木聚糖酶添加量對SDF得率及其持水力的影響Fig.4 Effect of xylanase dosage on SDF yield and water holding capacity

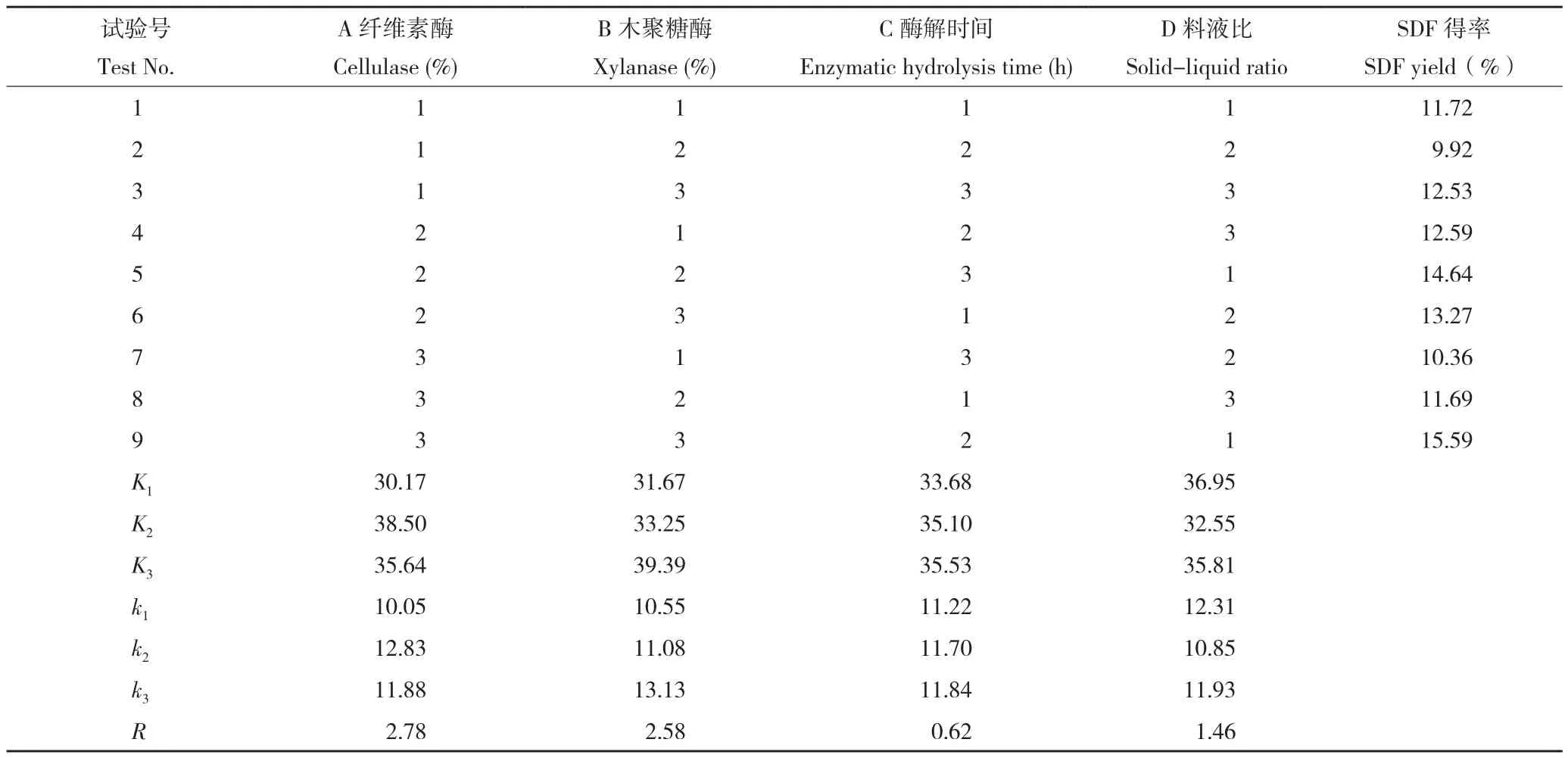

2.3.3 復合纖維素酶和木聚糖酶處理對SDF得率的影響 選取兩種酶的添加量、酶解時間、液料比4個因素進行正交試驗(表1),以SDF得率為指標,探索最佳工藝條件,正交試驗結果見表2。

由表2可知,影響玉米芯制備SDF各個因素的主次順序為:A纖維素酶添加量>B木聚糖酶添加量>D料液比>C酶解時間;各因素的最優水平組合為A2B3C3D1,即纖維素酶添加量為1.2%、木聚糖酶添加量為1.2%、酶解時間為6 h、料液比為1∶10。按照優化結果用雙酶法處理玉米芯生物酶法提取的IDF,SDF得率可達22.16%。

表2 正交試驗結果Table 2 Results of orthogonal test

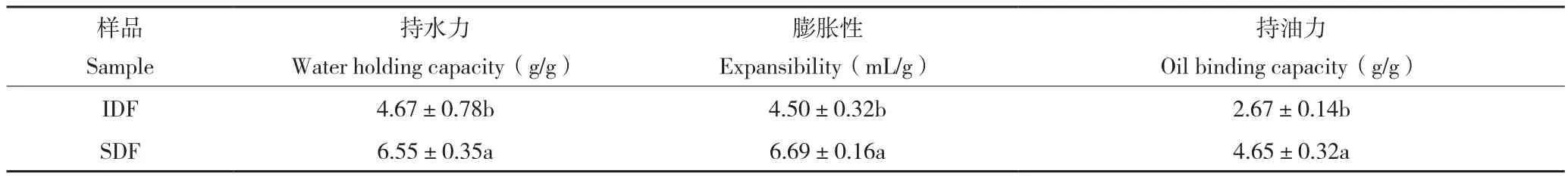

2.4 玉米芯膳食纖維的理化特性

對所得玉米芯IDF和SDF的理化性質進行比較分析,結果見表3。由表3可知,玉米芯IDF的持水力、膨脹性和持油力分別為4.67 (± 0.78) g/g、4.50±(0.32)mL/g和 2.67(± 0.14) g)/g,SDF的持水力、膨脹性和持油力分別為6.55(±0.35)g/g、6.69 ±(0.16)mL/g和 4.65(±0.32)g/g,均高于常用標準麩皮膳食纖維功能性指標(持水力4.0 g/g、膨脹力4.0 g/g),且SDF顯著高于IDF。因此與IDF相比,SDF的持水力增加40.26%,膨脹性增加48.67%,持油力提高74.16%,說明本實驗所采用的復合酶法改性效果顯著。

表3 玉米芯膳食纖維的理化特性Table 3 Physical and chemical characteristics of the corncob dietary fiber

3 討論

玉米芯除含有大量纖維素、半纖維素等粗纖維,還含有粗脂肪、蛋白質、淀粉等[15],因此首先需對玉米芯進行脫脂、去蛋白、除淀粉等預處理。本實驗材料中脂肪含量(2.36%)相對于蛋白質(7.35%)、淀粉(8.70%)含量低很多,故用石油醚進行脫脂。

玉米芯的蛋白質以一種特殊的立體網狀結構包裹淀粉顆粒,先采用蛋白酶水解蛋白,暴露出淀粉分子[16],由于酶的專一性,蛋白酶只對蛋白質進行有效水解,不能作用于淀粉等物質[17],所以需再添加α-淀粉酶和糖化酶去除淀粉。本試驗結果表明,隨著堿性蛋白酶添加量的增加,蛋白質殘留量逐漸減少,在酶添加量為1.0%~1.4%時,蛋白殘留量下降較快,說明原料中蛋白質在蛋白酶作用下被迅速降解,當添加量大于1.4%后,蛋白質殘留量下降速度變緩。可能是由于玉米芯中存在結構蛋白,不能與蛋白酶接觸,難以被水解,當可被蛋白酶作用的蛋白質充分水解后,蛋白殘留量下降速度顯著降低[18]。因此蛋白殘留量由最初的5.11%下降至1.68%后,不再下降。另外,α-淀粉酶和糖化酶處理后,淀粉殘留量由6.52%下降至0.58%,說明絕大部分淀粉被水解。采用優化后的堿性蛋白酶、α-淀粉酶和糖化酶酶解條件預處理玉米芯原料后,IDF得率為69.35%,高于文獻報道的IDF得率62.80%[5]。

玉米芯總膳食纖維中95%都是IDF,通過改性讓IDF大分子的糖苷鍵斷裂,使致密的網狀結構疏松,縮短分子長度,將IDF轉化為SDF,可增強其生理活性[7]。采用雙酶法(纖維素酶和木聚糖酶)對棗渣進行改性,可將棗渣纖維SDF的比例提高3.36%[19]。米糠經纖維素酶水解后,得到的TDF和SDF的總酚含量和總抗氧化能力均顯著提高[20]。本試驗采用纖維素酶和木聚糖酶對預處理后的玉米芯IDF改性后,SDF得率為22.16%,大于文獻報道的21.1%[10],且持水力增加了40.26%,膨脹性增加了48.67%,持油力增加了74.16%。原因可能是在酶解改性過程中膳食纖維被降解,纖維結構被破壞,變得疏松,使得持水力、膨脹性和持油力等特性顯著提高。

4 結論

通過單因素試驗優化生物酶法提取玉米芯TDF工藝條件:料液比1∶10,pH 9.0,1.4%堿性蛋白酶50 ℃酶解60 min;pH 6.5,0.3%的α-淀粉酶和糖化酶(1∶1),60℃水解60 min,在此條件下,IDF得率為69.35%,SDF1得率為3.19%。所得IDF的持水力、膨脹性和持油力分別為 4.67 g/g、4.50 mL/g、2.67 g/g。

復合酶法改性玉米芯IDF制備SDF2得率較單一纖維素酶和單一木聚糖酶處理的SDF2得率高。復合酶改性最佳條件為:pH 5.0、溫度50 ℃,纖維素酶1.2%、木聚糖酶1.2%、酶解時間為6 h、料液比為1∶10。此時SDF2得率可達22.16%(以玉米芯原料計)。處理后的SDF2持水力達6.55 g/g,膨脹性達6.69 mL/g,持油力達4.65 g/g,分別比改性前提高40.26%、48.67%、74.16%。