柴達木盆地高溫超深井鉆完井工藝技術淺析

李海亮,張闖,黃成貴

中國石油青海油田 鉆采工藝研究院 (甘肅 敦煌 736202)

昆2井位于柴達木盆地阿爾金山前東段冷北斜坡,鄂博梁-冷湖構造帶,2006年完鉆井深 5 950 m、層位E1+2,井深4 300~5 950m為215.9天裸眼完井,注灰封堵。2017年決定在老井基礎上加深至7 015m以探索冷北低斷階E1+2底部、侏羅系、基巖的含氣性。由于青海油田從未有鉆探過超7 000m的井,通過此井的成功鉆探,發(fā)現(xiàn)了良好的油氣顯示,展示了阿爾金山前東段良好的勘探前景。

1 鉆井技術難點

1)地質風險未知,同區(qū)塊構造未鉆遇E1+2以下地層,下部地層地質分層、巖性、壓力系數(shù)未知,鉆井風險高。

2)地層巖性多為粉砂巖、石英片巖,地層硬度高、耐研磨性強,導致鉆頭磨損嚴重,單只鉆頭進尺少,機械鉆速慢。

3)井底溫度高(實測井底溫度196℃),對鉆井液與水泥漿考驗較大,同時要求入井儀器、配件等要耐高溫。

4)N-E1+2發(fā)育大段疏松砂泥巖地層,易發(fā)生縮徑、井塌等復雜情況。侏羅系地層以砂巖為主,中下部可見煤層,施工時易發(fā)生井塌、卡鉆等井下復雜情況及事故。

2 關鍵技術要點

2.1 井身結構設計要點

該井先按照常規(guī)方法進行井身結構設計,即根據(jù)地層壓力剖面考慮抗內(nèi)壓強度、抗外擠強度、抗拉強度選出合適的套管,再對套管強度進行校核,保證套管下入深度最淺、費用最低[1]。這種方法要求對地層足夠了解,對于探井應以地層壓力剖面作參考,先根據(jù)地層情況確定必封點的位置,再確定各層套管下深和尺寸。

該井老井眼三開套管封固段為0~4 297 m,4 297~5 950m為老井裸眼井段。5 950~6 890m井段(路樂河組、大煤溝組)地層巖性主要以泥巖、砂巖為主,中下部可能分布煤層。因此四開用Φ215.9 mm鉆頭鉆進至6 795m,尾管固井,用Φ177.8mm套管封固大段泥巖砂巖地層;五開用Φ149.2mm鉆頭鉆至7 015m,掛Φ127mm尾管完井;最后回接Φ177.8 mm套管至井口,規(guī)避老井套管老化問題,為后期施工提供便利(表1)。

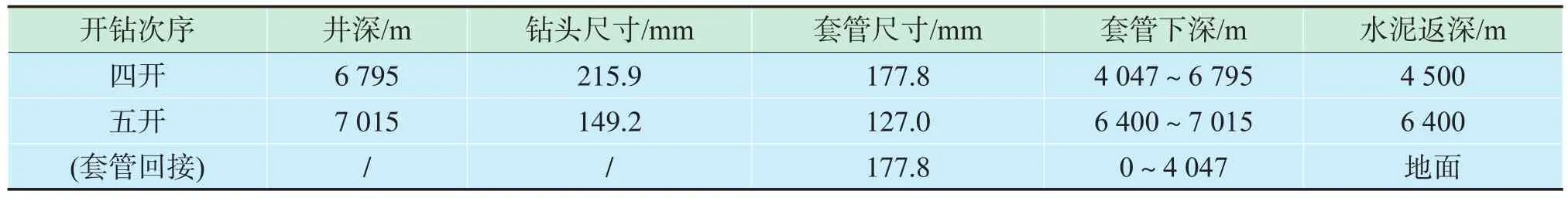

表1 井身結構優(yōu)化數(shù)據(jù)

2.2 鉆井液體系優(yōu)化

該井使用聚胺有機鹽鉆井液,在該體系鉆井液的基礎上,通過優(yōu)選抗高溫處理劑,優(yōu)化體系配方,加入抗高溫有機鹽降黏劑DEVIS、抗高溫(200℃)降失水劑Redu200、有機鹽加重抑制劑Weigh3B,形成抗200℃高溫、抗污染、高抑制性、高密度的鉆井液體系。巖屑回收率達91%,滲透率恢復值達91.5%,其配方為:水+3%抗鹽膨潤土+0.3%BNG+20%WeighIII+0.2%XC+(2%~3%)Redu200+1.2%胺基聚醇+1%YG-16+(1.0%~2.0%)FT-1A+2%MEG+(1%~2%)NFA-25+(0.5%~1%)DEVIS+1%JHC+(1%~2%)BST-Ⅱ+(1%~2%)QS-2+2%隨鉆801[2]。

現(xiàn)場使用中,減少了鉆進過程中鉆井液處理次數(shù),有效防止了鉆井液因受污染造成的井下復雜情況。全井段(5 950~7 015m)復雜時效僅為0.43%。

2.3 水泥漿體系優(yōu)化

四開、五開均為尾管完井,針對固井面臨井底高溫、縱向溫差較大、環(huán)空小間隙施工壓力高、地層承壓能力低等難點,開展大量室內(nèi)配方優(yōu)化評價,通過優(yōu)選高溫抗鹽降失水劑M-89L、高溫緩凝劑M-63L,調節(jié)稠化時間,開展溫度差復核化驗及現(xiàn)場鉆井液配伍性試驗,消除大溫差對固井時的影響。形成高溫抗鹽加砂水泥漿體系,其配方為:G級加砂水泥+12%M-89L+8%M63-L+1.08%SXY-2+0.81%M-71S+80%現(xiàn)場水[3]。實驗性能見表2、表3。滿足昆2井加深固井的施工需求,固井平均聲幅值在10%~30%,固井質量合格。

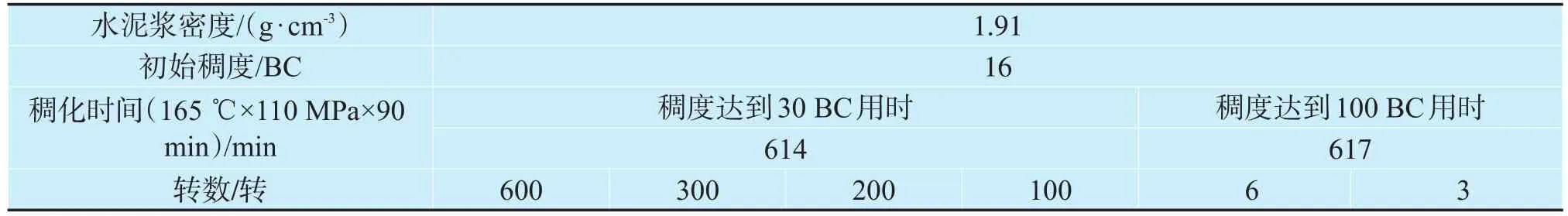

表2 四開固井水泥漿性能

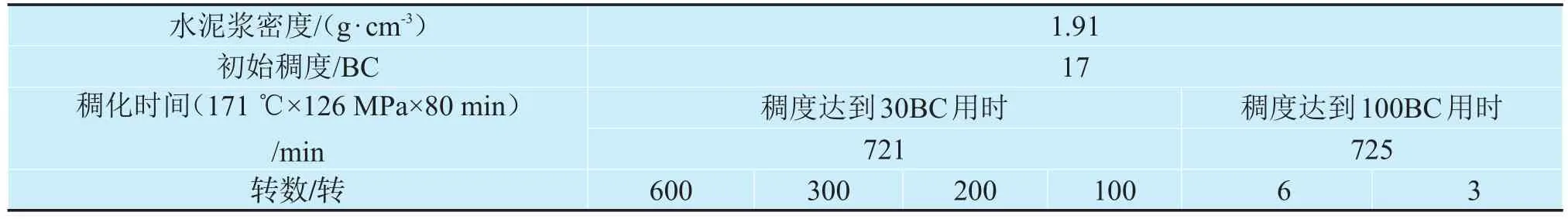

表3 五開固井水泥漿性能

2.4 提速工藝技術

2.4.1 扭力沖擊器提速技術

該井5 950~6 886m井段平均機械鉆速為1.29 m/h,比原昆2井5 266~5 950m井段平均機械鉆速0.91m/h有提高,這一段地層巖性多為粉砂巖、砂質泥巖。但從6 886m之后機械鉆速明顯降低,6 886~6 985m井段平均機械鉆速為0.54m/h,極大地影響了生產(chǎn)進度,此段地層巖性為石英片巖(基巖)。

扭力沖擊器能夠提供高頻扭力作用在PDC鉆頭上改變鉆頭的運動狀態(tài),使得鉆頭可以連續(xù)旋轉剪切巖石,提高鉆頭的破巖效率,顯著提高深部硬地層鉆井的機械鉆速,延長PDC鉆頭和下部鉆具組合的使用壽命。

因此,在近鉆頭處接扭力沖擊器,實現(xiàn)保護鉆頭的目的,最終提高機械鉆速。2017年8月16、17日,在井深6 985~6 993m進行扭力沖擊器工具的提速試驗應用,段長8m,純鉆時間8.55 h,平均機械鉆速0.94m/h,同比提速30%以上,工具起出后新度系數(shù)為90%。驗證了工具在高溫環(huán)境中的工作可靠性,可知隨鉆堵漏材料等固相顆粒對工具影響不大。

2.4.2 高效鉆頭優(yōu)選

目前應用的鉆頭選型方法大致分為3種:鉆頭使用效果評價法、巖石力學參數(shù)法、綜合法。使用效果主要是指鉆頭使用技術效益指數(shù)TBI最高的經(jīng)驗鉆頭選型方法,巖石力學參數(shù)法是指基于地層可鉆性等級的鉆頭選型方法[4-6]。

該井根據(jù)原昆2井、鄂探1井等實鉆情況和錄井資料進行鉆頭選型,綜合考慮地質與實鉆資料后得出上部地層可鉆性相對較好,下部基巖段可鉆性差,鉆頭使用主要以PDC鉆頭為主。開鉆后,根據(jù)所取巖芯求取巖石力學參數(shù),據(jù)此決定下部鉆頭的選擇與使用。

2.5鉆頭使用效果分析

1)昆2井加深四開共使用1只牙輪鉆頭、14只Ф215.9mmPDC鉆頭。其中使用效果最好的是型號為M1365鉆頭,單只最好記錄進尺202.1m,機械鉆速2.4m/h;使用效果最差為巴拉斯鉆頭,進尺1m,機械鉆速0.33m/h。

對比同地層同巖性鉆頭使用情況,型號為M1365、FX55S215.9mm(812″)的 PDC鉆頭平均使用時間較長,機械鉆速較高。

2)五開共使用1只Ф215.9mm三牙輪鉆頭、12只Ф149.2mmPDC鉆頭,進入基巖前使用1只型號為SF64H3的PDC鉆頭,進入基巖段后(6 886~7 015 m)共使用11只鉆頭,單只鉆頭進尺不超過20m。

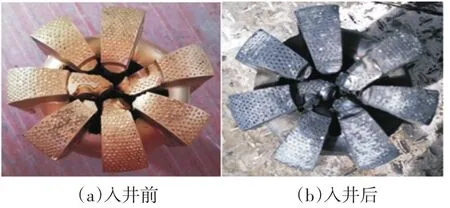

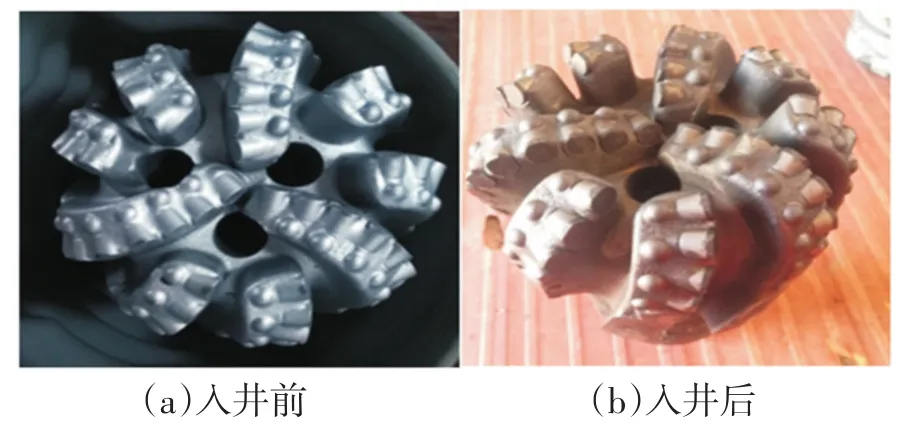

2.5 #鉆頭型號NR826M,為新型研磨式鉆頭,流道式水眼,七刀翼,中間有5個切削片,進尺4.3m,機械鉆速0.13m/h,所鉆巖性為灰白色石英片巖。起出后切削片有破損(圖1),與該地層巖性不配伍。

圖1 25#鉆頭入井前后照片

27#鉆頭型號MM93H3,3個水眼,9個刀翼,進尺0.7m,機械鉆速0.05m/h,所鉆巖性為灰白色石英片巖。起出新度90%,如圖2所示。

圖2 27#鉆頭入井前后照片

五開鉆頭砂泥巖段使用SF64H3Ф127.88 mm(578″)的PDC鉆頭效果較好,基巖段推薦使用型號為MM55DH3Ф127.88mm的PDC鉆頭。

昆2井加深總進尺1 065m,共使用鉆頭28只,平均機械鉆速1.12m/h。總體上,全井使用的鉆頭基本能滿足鉆井需要,實踐證明了一些鉆頭不適配所鉆地層,如T1355B、NR826M、MM93H3等。該井的鉆頭使用情況為該區(qū)域下步的鉆頭篩選提供依據(jù)。

3 現(xiàn)場應用效果

昆2井加深鉆井周期143 d,完井周期208 d,全井零事故,復雜時效僅為0.43%。通過優(yōu)化井身結構,合理使用提速工具(扭力沖擊器),優(yōu)選鉆頭序列,使用抗高溫的鉆井液、水泥漿體系,確保了該井的順利完工。井身質量達到設計要求,四開、五開固井質量合格。

4 結論與認識

1)針對該井機速慢的問題,結合返出巖屑、壓力系數(shù)等加強對地層巖性的認識,篩選出高效鉆頭序列。四開推薦使用型號為M1365、FX55SФ215.9 mm(812″)的PDC鉆頭,五開基巖段推薦使用型號為MM55DH3 127.88mm(578″)的PDC鉆頭。

2)優(yōu)化完善現(xiàn)有聚胺有機鹽鉆井液體系形成抗200℃高溫、高抑制性、抗鹽鉆井液體系,各項指標均滿足高溫超深井的施工需求。

3)通過優(yōu)化配方、優(yōu)選抗高溫添加劑,形成高溫抗鹽加砂水泥漿體系,在高溫深井上具有較好的推廣前景。

昆2井加深的順利完工,給柴達木盆地的超深井鉆完井提供了經(jīng)驗,也為深井、超深井勘探提供了技術支撐。