背壓式供熱機組非滿負荷工況經(jīng)濟運行分析

(鉑瑞能源環(huán)境工程有限公司,杭州 310013)

0 引 言

背壓式汽輪機發(fā)電機組發(fā)出的電功率由熱負荷決定,因而不能同時滿足熱、電負荷的需要。通常是以熱負荷的變化來調(diào)整電負荷,汽輪機進、排汽量大,發(fā)電量就多,無冷源損失,所以背壓式汽輪機的經(jīng)濟性較好。我司鉑瑞能源(新干)熱電是B18-13.2/0.981/566 型18MW雙超背壓式汽輪機組,在額定工況下運行(汽輪機對應(yīng)工況點下的熱、電負荷設(shè)計出力值),經(jīng)濟效益十分顯著。實際情況是自2018年12月4日投運以來,熱、電負荷基本沒有到達設(shè)計值,其主要原因是受設(shè)備、系統(tǒng)、熱負荷及特殊情況下調(diào)試經(jīng)驗的影響。根據(jù)已統(tǒng)計60天運行報表,并選取供汽負荷接近的11天數(shù)據(jù)作為對比分析對象(按供汽量降序排列),見表1。

表1 鉑瑞(新干)熱電廠 熱、電日負荷小時平均值

從數(shù)據(jù)比較可得:汽輪機供汽量接近的前提下,進汽壓力相近,進汽溫度越高發(fā)電量越多;供汽量相近,自用汽越多,進汽量越大,從而發(fā)電量越多。由此可見,在一定的熱負荷下,增加自用汽回?zé)嵫h(huán),從而擴大機組進汽量,達到多發(fā)電的效果。那么,汽輪機的進汽壓力和溫度哪個對機組發(fā)電量影響更大呢?見下表為進汽量相同,進汽溫度、壓力不同情況下,發(fā)電負荷受到的影響情況。

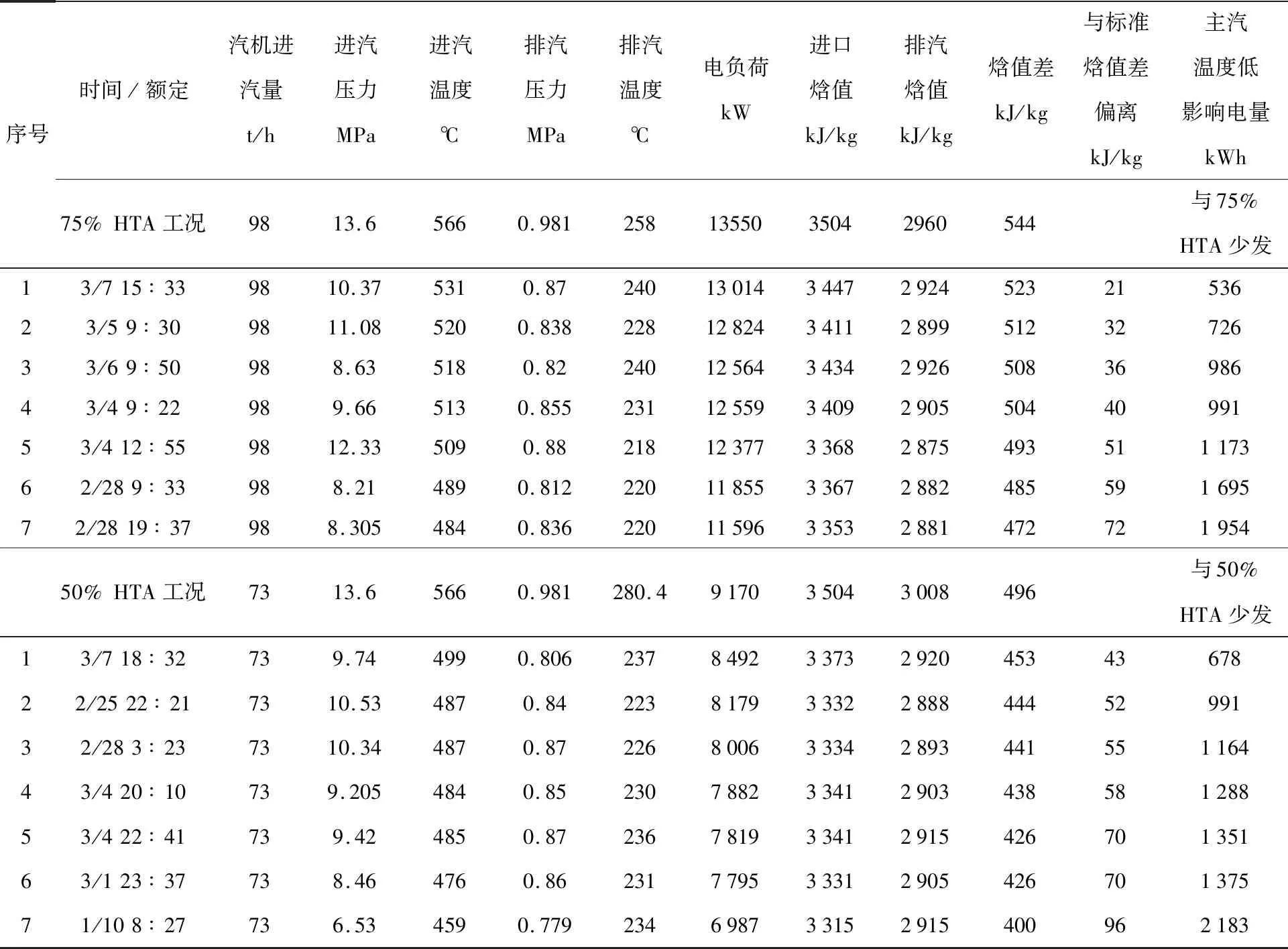

表2 鉑瑞(新干)熱電廠 瞬時熱、電負荷參數(shù)

續(xù)表2

表2分別對汽機進汽量75%、50%、30%HTA工況(98/73/52噸)三個工況點不同時段進行數(shù)據(jù)比較,標黃部分為該工況下額定電負荷值及相關(guān)參數(shù)。通過各個參數(shù)對比可得,實際運行的各個時點的發(fā)電量,都沒有達到或者接近該負荷工況點下應(yīng)有的發(fā)電量,但進汽溫度提高后,發(fā)電量也相應(yīng)增加。

凝汽式汽輪機組的終參數(shù)是基本不變的,所以發(fā)電負荷多少主要取決于初參數(shù),初參數(shù)壓力、溫度高發(fā)電量相應(yīng)就增加;對于背壓機組,雖然排汽壓力變化不大,但排汽量不斷變化,不同的排汽量,對應(yīng)不同的排汽溫度,從而終參數(shù)也是不斷變化的,給分析汽輪機發(fā)電量帶來一定的困難。汽輪機是將熱能轉(zhuǎn)化為機械能的設(shè)備,焓值的變化具有一定的代表性。

從表2可知:75%HTA工況焓值差544 kJ/kg,負荷13 550 kW;50%HTA工況焓值差496 kJ/kg,負荷9 170 kW;30%HTA工況焓值差419 kJ/kg,負荷5 460 kW。針對每個工況選取4~7組數(shù)據(jù)參考。從以上數(shù)據(jù)檢索可知,汽輪機進、排汽壓力、溫度、焓值都沒有達到設(shè)計值,電負荷也和該工況點設(shè)計值有較大差距,這說明蒸汽品位的高低,其做功能力顯著不同,即使相同進汽量,也發(fā)不出相同的電量。提高蒸汽品位的方法是提高蒸汽壓力和溫度。進汽壓力受排汽壓力、流量和進汽調(diào)閥的局限,操作調(diào)整空間有限。表2中的主汽實際運行溫度和額定溫度有很大差距,提高蒸汽溫度能讓單位質(zhì)量的蒸汽攜帶更多的熱能用于做功,也就是提高了蒸汽的做功能力,改善了蒸汽品位。焓是熱力學(xué)中表征物質(zhì)系統(tǒng)能量的一個重要參數(shù)。焓值不等同于蒸汽做功的有用能,但焓值差能代表蒸汽做功前、后攜帶能量變化的趨勢。“與標準焓值差偏離”這列就是實際運行時單位質(zhì)量的蒸汽比額定蒸汽少攜帶的能量值,表最后一列就是運行實際發(fā)電量與該工況額定發(fā)電量的差值,經(jīng)對比可見發(fā)電量增長還有很大空間。

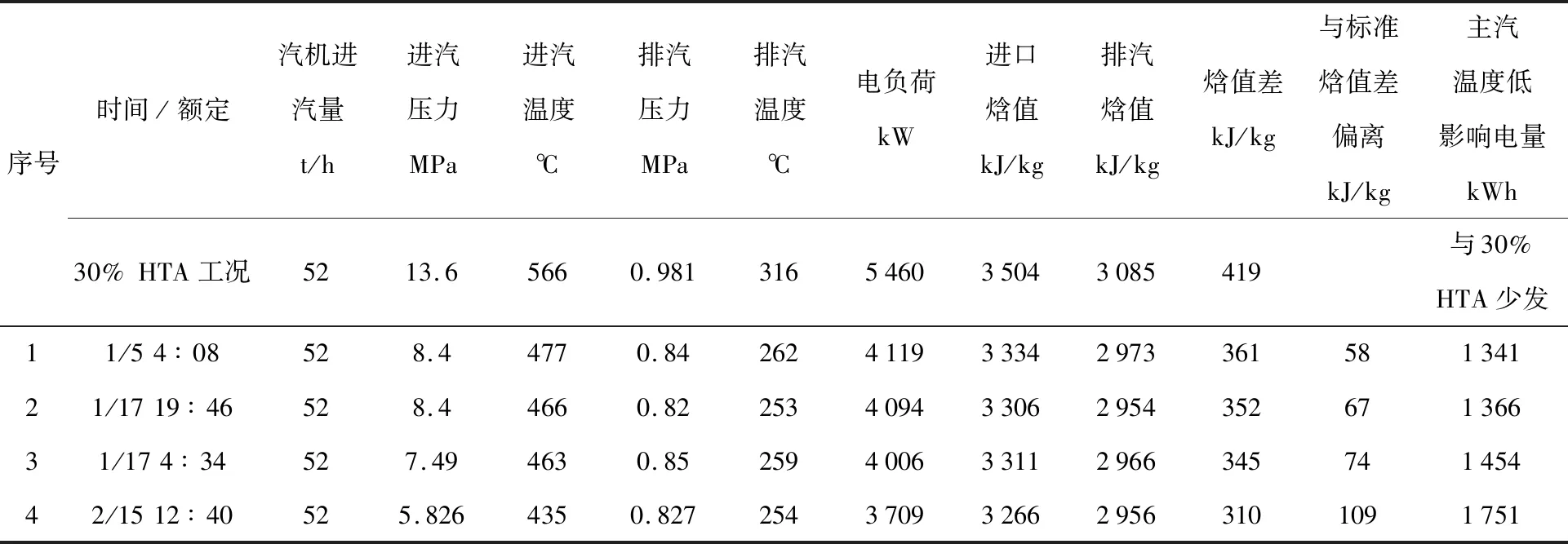

背壓機組特性是終參數(shù)壓力和溫度較高,高溫高壓蒸汽攜帶很多的熱量,其蒸汽焓值受溫度影響比較明顯。詳見汽輪機排汽壓力溫度焓值對應(yīng)表,見表3。

表3 汽輪機排汽壓力溫度焓值對應(yīng)表

從表3可見,壓力低,溫度高,焓值高;壓力高,溫度低,焓值低。從表3數(shù)據(jù)比較可知,溫度降低,焓值下降明顯,壓力下降,焓值下降不明顯。因此現(xiàn)場可以充分利用供熱蒸汽母管的減溫器到達到合理的供熱溫度。

通過以上對現(xiàn)場實際運行參數(shù)的枚舉,對比,分析,總結(jié),并由此可探討出背壓式汽輪機組在非滿負荷工況下各個運行參數(shù)的控制策略。如下:

2 汽輪機經(jīng)濟運行的壓力、溫度控制

2.1 背壓機組的排汽壓力控制

排汽壓力降低,機組經(jīng)濟性增強;排汽壓力提高,一般熱用戶感覺經(jīng)濟性受益,口碑好。背壓汽輪機排汽壓力隨負荷變化而變化,需要及時調(diào)整。在機組性能范圍之內(nèi),個人覺得要充分考慮用戶的口碑和利益,滿足熱用戶對蒸汽壓力的需求,熱網(wǎng)供熱壓力沒有必要保持在參數(shù)下限運行,應(yīng)以額定壓力0.98 MPa(a)排汽為宜。

2.2 汽輪機排汽溫度的控制

以滿足機組性能要求并可控為原則,溫度控制值是以熱用戶不需要自己噴水減溫,減少操做麻煩,為熱用戶操作人員帶來更大的便利,且滿足生產(chǎn)工藝需求為原則,建議供熱溫度220 ℃即可。正常供汽期間,我司側(cè)的供熱管道無特殊操作時嚴禁開啟疏水閥,減少熱網(wǎng)管損,也有利于企業(yè)管理形象。

2.3 汽輪機進汽壓力控制

汽輪機進汽壓力以排汽壓力充分滿足熱用戶需求為原則,因為汽輪機進汽壓力對電負荷的影響弱于進汽溫度對電負荷的影響,所以非滿負荷運行期間汽輪機進汽壓力不必一定要額定壓力,可采取復(fù)合滑壓運行方式。在當(dāng)日負荷變化期間,汽輪機最大進汽量運行時調(diào)門開度80%~90%左右為合適,在短時用汽量有波動時,調(diào)門開度可保持在70%左右,此時汽機能基本滿足供汽負荷波動的變化。汽輪機調(diào)門開度越大,節(jié)流損失越小。這里要改變始終保持汽輪機進汽壓力在額定壓力的慣性思維,因為只要汽輪機未接近滿負荷運行,對汽輪機葉片做功的蒸汽壓力,即調(diào)閥后的實際壓力就不可能是額定壓力。

2.4 汽輪機進汽溫度的控制

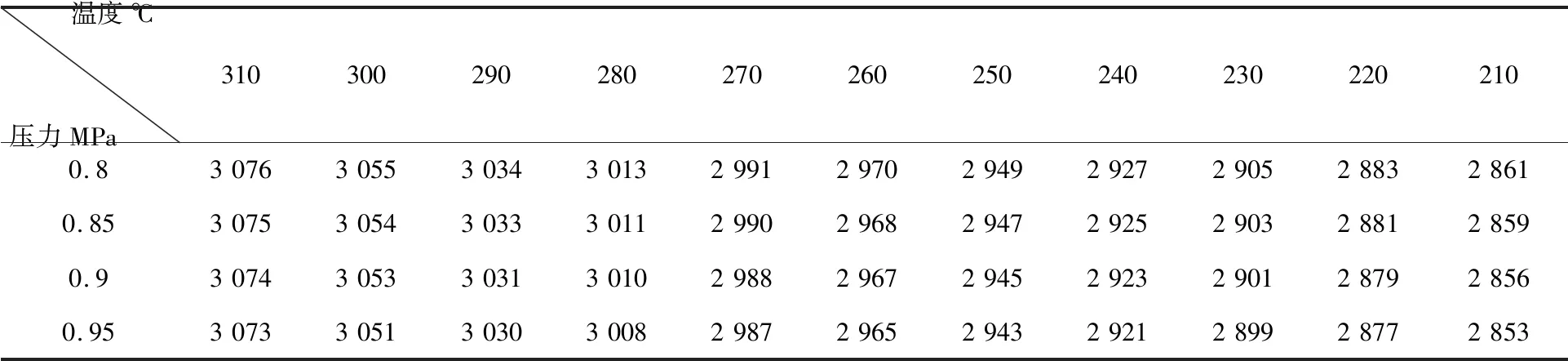

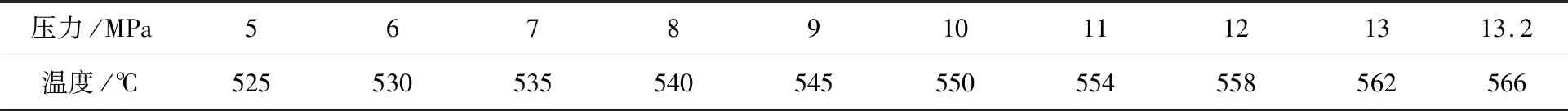

如果汽輪機進汽調(diào)節(jié)閥未全開,對蒸汽有節(jié)流時,主汽溫度可以按照額定溫度控制。當(dāng)進汽調(diào)節(jié)閥全開,對蒸汽未節(jié)流時,應(yīng)遵循主汽壓力、溫度一一對應(yīng)的原則,詳細請見汽輪機進汽壓力/溫度對應(yīng)表,見表4。

表4 汽輪機進汽壓力/溫度

表4為汽輪機進汽壓力溫度對應(yīng)表,Δt±5 ℃調(diào)節(jié)都沒有問題,但不要高出該壓力下對應(yīng)的上限溫度,避免引起機組超溫。運行時以重點監(jiān)視汽缸調(diào)節(jié)級后溫度不高于500 ℃,亦或排汽溫度不能高于315 ℃為基準,否則降低汽輪機進汽溫度;機組汽缸溫度高于上述要求長期運行,會對機組安全有一定的影響。進汽溫度的提高,只需減少鍋爐過熱器減溫水投用量即可,即減少降低鍋爐高品位蒸汽,將更多的有用能用于汽輪機做功發(fā)電。汽輪機進汽溫度提高后,排汽溫度也相應(yīng)提高,排汽溫度的提高將影響熱用戶需求,可通過我廠供熱主汽管道上的噴水減溫器來保證,進一步降低低品位蒸汽,且能滿足熱用戶需要。

綜上所述,汽輪機排汽壓力以滿足熱用戶需要方式來控制,排汽溫度可以通過供熱蒸汽管道上的減溫水來調(diào)節(jié);進汽壓力和溫度按照表4一一對應(yīng)值來控制,即復(fù)合滑壓運行。雙超背壓機組在非滿負荷工況下運行,采取復(fù)合滑壓運行方式,更能將汽輪機組的負荷利用率最大化。

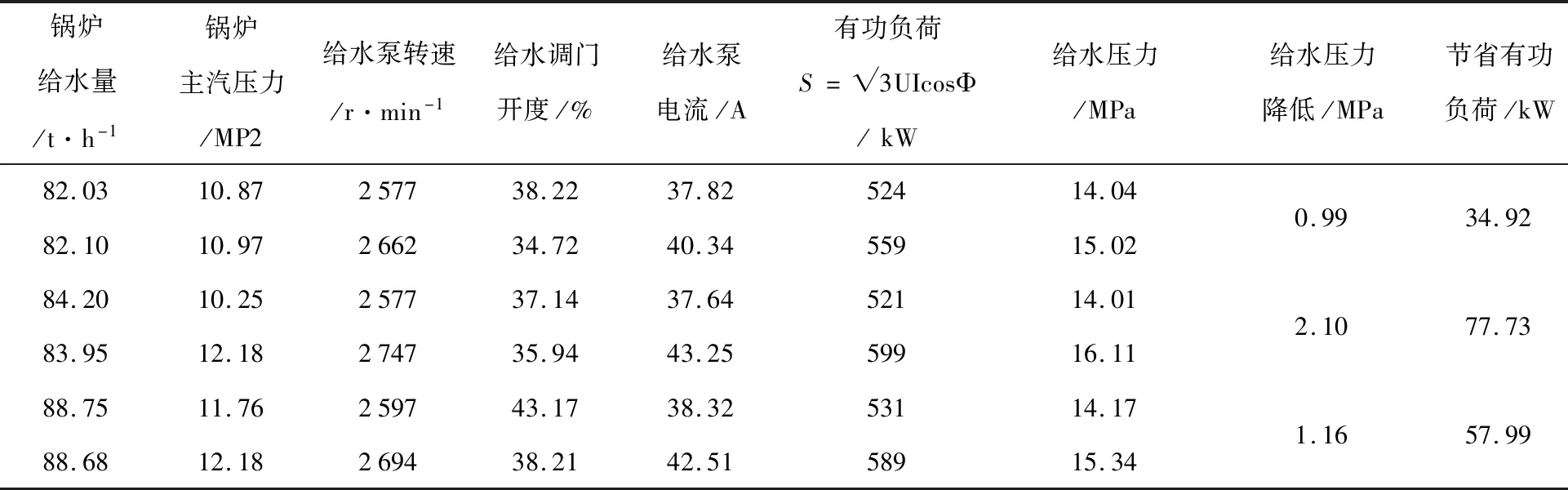

3 關(guān)于鍋爐給水壓力控制

前文已述,相對過高的汽輪機進汽壓力對機組發(fā)電量正影響并不大,而相對較低的汽輪機進汽壓力確有利于降低廠用電量。因為這樣,鍋爐給水壓力不必過高,相對低的給水壓力會減少給水泵電耗。我司運行人員在運行中正是充分利用給水泵變頻調(diào)節(jié),合理降低給水泵壓力。詳見汽給水流量/壓力/出力比較表,表5。從表5比較可知,在給水量接近的情況下,給水壓力降低,節(jié)電效果是顯著的。而且,鍋爐給水調(diào)節(jié)閥還有開大的余量,給水壓力還有進一步降低的余量。總之,給水泵電流降低就是降低廠用電量,提高上網(wǎng)電量,增加企業(yè)效益。鍋爐給水調(diào)節(jié)閥開度適當(dāng)增大的同時,也要充分滿足給水調(diào)節(jié)要求,比如主給水閥開度。

表5 給水流量/壓力/出力比較表

60%~80%,用給水旁路閥參與調(diào)節(jié)(增加調(diào)節(jié)閥開度就是減少節(jié)流損失)。并及時和給水泵監(jiān)盤人員充分溝通,不能影響機組安全運行。給水泵監(jiān)盤人員必須及時調(diào)整變頻器,保證鍋爐給水壓力的需要,特別是外網(wǎng)供汽流量發(fā)生大幅波動時更要注意及時調(diào)整給水壓力。不同的鍋爐負荷,對應(yīng)不同的給水壓力。合理的給水壓力都是運行人員在工作中勤于溝通,慢慢總結(jié)出來的,不可呆板規(guī)定。

4 結(jié)束語

時下,無論是國際貿(mào)易戰(zhàn)的影響,還是節(jié)能減排的要求,多數(shù)化工園區(qū)供熱總量大多沒達到計劃值,各背壓供熱機組更是很難以達到滿負荷運行。所以力求在機組非滿負荷狀態(tài)下采用復(fù)合滑壓運行,保持接近額定進汽溫度,即時降低汽輪機進汽壓力,從而降低鍋爐給水壓力,降低給水泵電耗,節(jié)約廠用電量,提高機組運行經(jīng)濟性,增加企業(yè)效益。