動車組軸溫報警系統功能測試方法改進研究

谷正濤

(青島四方龐巴迪鐵路運輸設備有限公司,助理工程師 山東 青島266000)

動車組列車在高鐵線路上運行過程中對行走部位(轉向架)的要求較之普速鐵路線路明顯提高。其中列車車軸與軸承及大小齒輪之間的發熱現象隨著速度的增大明顯增多,當車軸、軸承、大小齒輪發生磨損或者出現其他缺陷時,發熱將會引起部件的損壞、失效,進而直接影響動車組的運行安全。

近年來出現了各種針對列車軸溫報警系統的研究成果。袁航[1]等提出了基于ZigBee算法的新型軸溫報警系統,哈大雷等[2]等在改進溫度算法和計算精度的基礎上設計了一種新型的軸溫報警系統,潘瀟煒[3]等基于FPGA 設計了列車軸溫檢測及通訊系統,鄧曉東[4]開發了一套列車軸報聯網測試系統,解決了列車軸溫報警器網測試的問題。這些應用于車輪軸溫檢測的系統需要在動車組高級修期間檢修,使其能夠正常運行進而保證列車運行安全,本文針對CRH1A 型動車組軸溫報警系統檢測方法存在的不足,提出了相應的改進意見。

1 動車組軸溫報警系統的工作原理

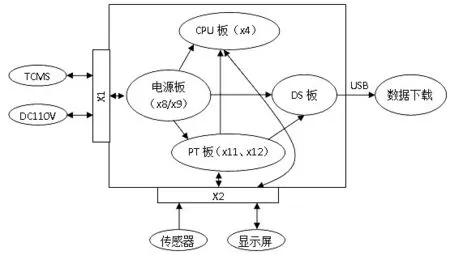

1.1 動車組軸溫報警系統介紹動車組軸溫報警系統主要由車輛控制系統、溫度監控主機、顯示屏和溫度傳感器等組成。由溫度傳感器采集初始數據,監控主機計算分析,最終傳遞到車輛控制系統的TCMS,來實現軸溫報警系統的保護、測溫、預警、報警、數據記錄及自檢功能。監控主機主要有4 種功能板卡,PS 板(電源板)、PT 板(溫度采集板)、CPU板和DS板(存儲板),各個板卡之間相互關系如圖1所示。

圖1 軸溫報警系統監控主機各板卡相互關系

1.2 軸溫報警系統的功能介紹

1)保護功能。溫度監控系統DC77V~DC137.5V之間正常工作,且電源反接后主機不損壞。

2)測溫功能及精度。溫度監控主機采集溫度傳感器的溫度值,并通過顯示屏進行顯示,且測溫誤差應滿足±2°C(+20°C~+85°C),±4°C(<+20°C 或>+85°C)

3)預警功能。預警狀態:當溫度值滿足以下條件之一時,溫度監控主機預警,DO 輸出預警信號至TCMS,并在顯示屏上顯示。

(a)基于環境溫度:

T環≤-10℃:T預=40℃;

-10℃<T環≤30℃:T預=T+50℃;

T環>30℃:T預=80℃。

(b)基于平均溫度:

T 軸>50℃,同時高于同一MVB 單元正常軸溫平均值40℃以上。

4)報警功能。報警狀態:當溫度值滿足以下條件之一時,溫度監控主機報警,DO 輸出報警信號至TCMS,并在顯示屏上顯示。

(a)基于環境溫度:

T環≤-10℃:T預=50℃;

-10℃<T環≤30℃:T預=T+60℃;

T環>30℃:T預=90℃。

(b)基于平均溫度:

T 軸>50℃,同時高于同一MVB 單元正常軸溫平均值50℃以上。

發生熱軸報警30 s 后,TCMS 將自動封鎖牽引,施加7級制動直到停車。

5)車輛接口功能試驗。將溫度監控系統按正常工作狀態連接,傳感器用可調電阻模擬,主機能通過DO 信號向車輛控制系統傳輸預警、報警、傳感器故障、顯示屏故障等信號,并可以在顯示屏上顯示。且主機正常工作時,DO 輸出為高電平;主機電源完全故障時,DO輸出為低電平。

6)數據記錄功能。當發生告警時,應能記錄告警發生時間(年、月、日、時、分、秒)以及從該事件發生前至少4 分鐘開始至該事件發生后至少1 min截止的連續軸溫值,且記錄容量不低于1000 組,記錄密度應滿足以下規定:

(a)不低于1 次/min;

(b)如果1分鐘內溫度上升超過2℃,則以2℃間隔加密記錄。

7)顯示屏功能試驗。通過RS485接口可連接系統顯示屏,應能查詢設備狀態、傳感器狀態、實時溫度、報警狀態及軟件版本,能讀取數據記錄。

8)自檢功能。溫度監控主機能夠檢測自身故障,并能可以將檢測結果通過DO 信號傳輸給TCMS。

1.3 軸溫傳感器介紹軸承溫度傳感器是安裝在鐵路動車軸箱、牽引電機、齒輪箱上的溫度傳感器。該傳感器具有精度高、線性好、熱響應迅速、運行可靠等特點。

1.3.1 主要技術參數

1)熱電阻應為符合標準IEC60751 的鉑熱電阻Pt1 000,標稱電阻R=1 000 Ω(0℃)。熱電阻容差:IEC60751B級。熱電阻工作電流:最大2mA 推薦1mA。

2)軸箱溫度傳感器內熔斷絲熔斷溫度:141℃,符合標準:GB9816-2008。

3)工作溫度:-50℃~+250℃(探頭部位);存放溫度:-40℃~+60℃。產品符合DIN5510標準。

1.3.2 工作環境

環境溫度:-50℃~+45℃

最大相對濕度(該月月平均最低溫度為25℃):95%

工作環境的振動條件執行GB/T21563-2008 中3類設備規定。

溫度傳感器能承受運行時正常氣象條件下的雨(凝露)、雪(霜)、風、沙天氣,偶有鹽霧、酸雨、沙塵暴等現象,能承受砂石、粉塵(煤粉和灰塵)的侵襲與擊打。

2 軸溫報警系統檢修規程及試驗要求

2.1 軸溫報警系統的檢修規程為保證動車組在高級修期間車組檢修質量,鐵路總公司下發了相關等級修的技術規程,現以《和諧1A、1B、1E型動車組四級檢修規程》為例,其中關于軸溫報警檢測系統的檢修要求為:WSP 速度傳感器與齒輪箱速度傳感器、軸溫傳感器組成等安全及檢測裝置須進行分解檢修、狀態檢修和部件試驗;齒輪箱溫度傳感器、牽引電機溫度傳感器等須進行分解檢修、狀態檢修。軸溫傳感器高壓通電試驗的質量標準是測試位置與實際位置一致且功能正常。

2.2 軸溫報警系統檢修功能試驗及標準在IDU上選取每個車,檢查每個軸的軸溫是否處于正常狀態,試驗參數標準為:環境溫度在20℃-85℃時,軸溫和環境溫度相差不大于2℃。如環境溫度小于20℃或大于85℃,軸溫和環境溫度相差不大于4℃。記錄環境溫度及每個軸承溫度;使用開水澆試每一個軸溫傳感器,試驗參數標準為:在IDU上檢查被測試的溫度傳感器溫度上升,并且確認顯示位置與實際澆淋位置一致。

3 現有檢修方法及存在的不足

動車組現有軸溫報警系統檢修方法主要有以下兩種:

1)使用開水澆淋在每個軸端傳感器處,起到人工添加熱能效果,使傳感器在IDU 顯示屏中的數值變化,進而確認傳感器的功能、實際位置與IDU顯示位置的一致性。開水澆淋操作如圖2所示。

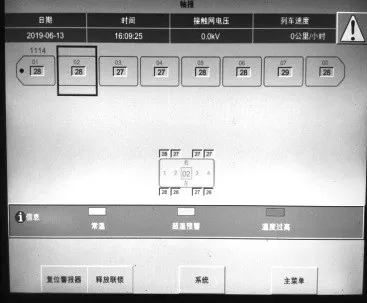

2)通過車組TCMS 系統的IDU 顯示軸溫界面,通過每個傳感器的顯示溫度與環境溫度的差值來判斷其工作狀態。IDU顯示界面如圖3所示。

4.C 提示:氧化鋁溶于氫氧化鈉溶液生成偏鋁酸鈉,偏鋁酸鈉溶液通入二氧化碳生成氫氧化鋁,故A正確;氯化鋁與氨水反應生成氫氧化鋁,氫氧化鋁溶于氫氧化鈉溶液生成偏鋁酸鈉,故B正確;鋁不能直接生成氫氧化鋁,故C錯誤;氯化鎂與氫氧化鈉溶液反應生成氫氧化鎂,氫氧化鎂加熱分解生成氧化鎂,故D正確。

圖2 開水澆淋操作方式

圖3 IDU軸溫顯示界面

現有的試驗方法雖然能夠滿足軸溫報警系統的功能試驗要求及標準,但在執行過程中存在著諸多的不足之處,主要表現及原因如下所述。

1)傳感器的安裝位置均在車下位置,且軸端形狀不規則,周圍布滿了各種線路、管路。采用開水澆淋的方式測試時,需要規避損傷其他部件的同時,還要澆淋到傳感器的位置,難度較高,同時隨著熱水的溫度、水量的大小、澆淋的位置等隨機因素,使得測試結果存在較大的差異。

2)在進行軸溫報警系統功能試驗時,車組一般處于出廠前的調試階段,時間緊張。按照現有試驗方法,以8編組動車為例:每列車有8個車廂,每個車廂有4 條輪對軸,1 條軸有2 件軸端溫度傳感器,共計64處需要澆淋,完成一列車的軸溫測試需要兩人配合,一個工作日的時間才可完成,效率極低。

3)安全一直是生產企業的紅線,現有的測試方法存在諸多安全隱患。其一,水源多為車內茶水爐中100℃的熱水,直接澆淋的過程中,水花四濺,很容易造成燙傷,如控制水量,則短時間內起不到試驗的效果;其二,靠人力持續舉著開水壺,保持澆淋的姿勢,容易疲勞,疲勞時最容易造成脫手、傾斜等意外;其三,開水在澆淋軸端溫度傳感器時,難免會濺在車輛其它部件處,極易造成電氣部件的短路,損傷。

4 軸溫報警系統檢修方法的改進

針對現有檢修方法存在的不足,考慮檢修空間的限制,經過對檢修現場諸因素的詳細分析,確定采用類似信號旗的固定方式固定溫度源,采用強磁鐵將裝有開水或者冰水的水瓶或水袋等溫度源固定在溫度傳感器的臨近點,如圖4 所示。改進后測試方法的優勢凸現,主要表現在以下方面:

1)能量源穩定。相較于開水澆淋的方式,固定溫度源散熱速度更慢,且可以保證各測點溫度一致性,提高了檢測的客觀準確性。

2)工作效率高。該方法大大節省了人力、物力,能夠同時對多個傳感器進行檢修。

3)安全性增強。首先取消了開水澆淋防止了對檢修人員的潛在傷害,其次,防止了開水對傳感器附近線路的損害。

圖4 固定熱源改進方案

5 結論

在動車組運行速度不斷提升,對軸溫報警系統可靠性要求更高的背景下,本文針對現行動車組軸溫報警系統檢修過程中存在的不足,在對實驗工具改進的基礎之上,提出了采用固定熱源代替開水澆淋的測試方法,實現了軸溫報警系統檢修的高效、穩定及安全性要求。