高含水水平井綜合控水技術現場試驗與應用

李 熠,張 鵬,柒喜軍,劉建升,張寧利

(1.陜西延安石油天然氣有限公司,陜西榆林 718615;2.中國石油長慶油田分公司第三采油廠,寧夏銀川 750006)

采油三廠水平井開發始于1996 年,歷經探索開發、C6 規模開發、C8 規模開發、致密油開發四個階段,目前年產量9.7×104t。現有水平井167 口,開井103 口,日產油量300.6 t,單井日產油1.8 t,含水55 %,其中超低滲、致密油油藏井數最多。由于天然裂縫、人工裂縫以及非均質性等因素影響,容易造成部分層段注水突進,導致水平井水淹。目前水淹關井81 口,其中關井56 口,在用25 口,平均含水87.9 %,單井日產油0.8 t,平均見水時間為2.2 年。隨著水平井數量的增加以及生產時間的延長,急需開展水平井找堵水工藝技術研究,并開展現場試驗[1-6]。

1 見水特征分析

水平井見水主要表現為:裂縫性見水、高滲帶見水、投產水淹三個方面。其中裂縫性見水33 口,占比37.1 %,動態特征為初期含水較高(40 %),注入水沿裂縫水竄,油井含水上升速度快,對應關系相對明顯,目前關井比例達81 %。高滲帶見水22 口,占比24.7 %,動態特征為投產38 個月后,含水開始快速上升,含水上升率5.4 %。示蹤劑測試、動態驗證顯示,油水井對應關系不明顯,水驅不均,呈多方向見水。投產水淹15口,占比16.9 %,主要分布在致密油油藏,原因裂縫發育錯綜復雜,井間生產干擾大,10 口水平井在壓裂改造期間,鄰井出現水淹。同時水平井靶點多,改造強度大溝通天然裂縫,導致水淹[7-11]。

2 控水工藝試驗

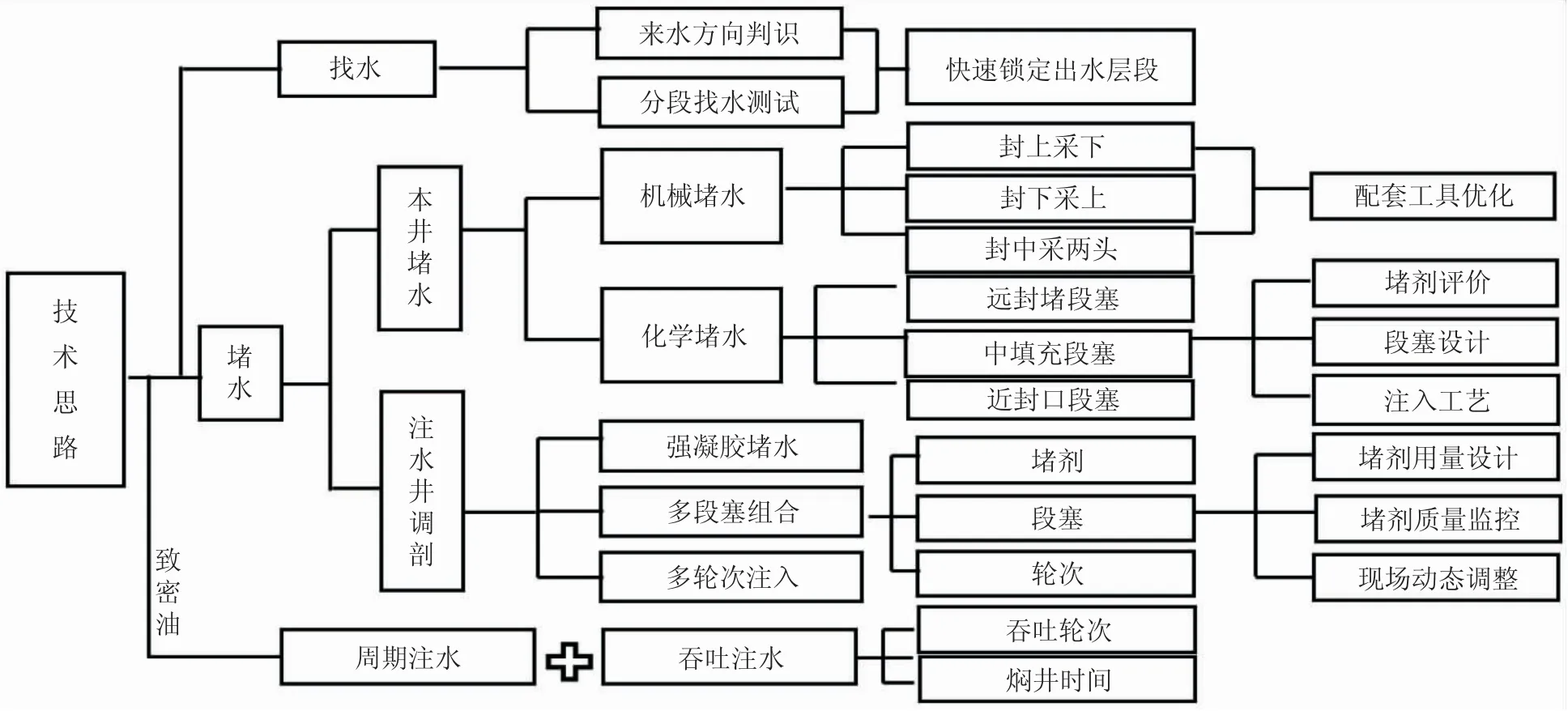

對驅替系統難以建立的致密油藏,試驗吞吐注水方式開發;對井網內水平井,在判識來水方向、分段找水的基礎上,針對性開展機械堵水、化學堵水、注水井化學調剖等治理工藝,形成高含水水平井綜合控水技術體系(見圖1)。

2.1 來水方向判識

目前常用的來水方向判識方法主要有:動態驗證、干擾試井、示蹤劑測試、水驅前緣測試等方法。動態驗證主要原理是通過對應井組注水井或周圍注水井實施動態調整或關停,錄取水平井含水變化情況,判斷來水方向。操作簡單,成本低,但數據錄取周期長。其他測試方法精度高,但測試、解釋費用昂貴。

圖1 水平井綜合治理技術思路示意圖

近年來,共對72 口井進行測試,明確判別來水方向15 口井,形成了以動態驗證為主、示蹤劑測試為輔的綜合判識技術,為下步水平井堵水、注水井調剖提供了可靠的依據。

2.2 水平井找水

水平井找水分為機械找水、生產測試找水兩類技術。受制于低滲透油藏水平井流量低、測試精度低的影響,同時測試費用較高,因此生產測試找水技術應用范圍較窄。采油三廠主要推廣使用了不動/拖動管柱機械找水技術。

2.2.1 不動管柱分段生產測試找水技術 由封隔器將水平井射孔段卡開,智能開關器在地面設定開關采集時間在井下定時開啟和關閉,地面抽油機連續生產,地下單層采油,求出各段產液量、含水、壓力及溫度等數據,為分段分析和評價提供依據(見圖2、圖3)。

圖2 不動管柱找水工藝管柱結構圖

圖3 三段式分段找水原理圖

特點是找水準確,周期長(6 d~8 d),但對射孔段大于5 段的適用性不強。

完成6 口井,明確出水層段16 段,單段找水時間6.3 d,找水成功率100 %,能準確找到出水位置。

2.2.2 單封拖動管柱分段找水技術 采用單個封隔器卡層,多段抽汲(自流)生產測試,通過遞減法計算每段產液量及含水率,判斷主要出水層段。形成了“皮碗封隔器+智能開關器”和“Y211 封隔器+篩管”兩種拖動找水管柱(見圖4)。

現場應用36 口井,測試291 段,平均單井找水周期7.6 d。其中拖動自流找水16 口,單井找水周期2.8 d;拖動抽汲找水20 口,單井找水周期12.3 d(見表1)。

表1 兩種不同找水工藝應用效果表

圖4 單封拖動管柱找水工藝管柱結構圖

2.3 水平井堵水

針對常規機械封堵管柱受井身結構影響不適應水平井封堵的難題,研究形成兩種水平井機械分段封堵工藝,完成試驗2 口井,累計增油209 t。

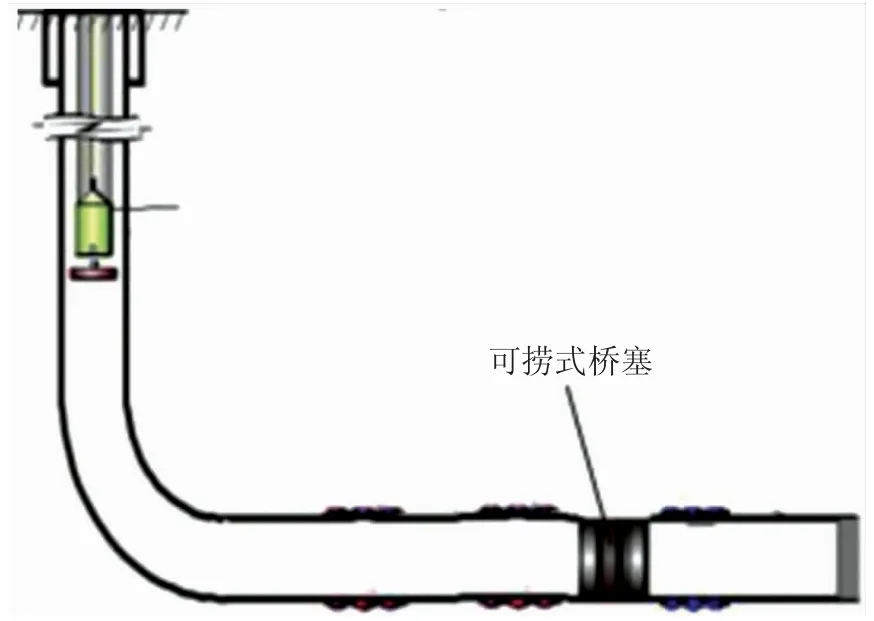

2.3.1 可撈式橋塞封堵趾部 針對水平井趾部單段、多段連續出水見水,中部及跟部產油的見水特點,設計采用機械橋塞封堵趾部見水層段,生產其上部層段,即可達到控水增油的目的。由生產管柱和卡封管柱兩部分組成,卡封管柱為可撈式橋塞(見圖5)。

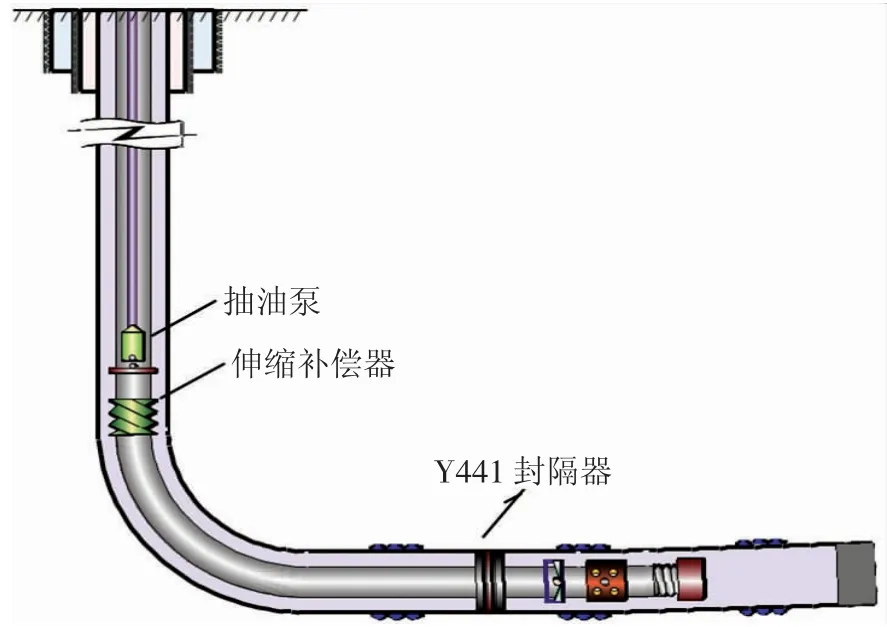

2.3.2 Y441 封隔器封堵跟部 針對水平井跟部見水,趾部及中部產油的見水特點,設計采用單機械封隔器堵水管柱卡封上部見水層段,通過單流閥生產產油層段,即可達到控水增油的目的。堵水、生產一趟管柱,由Y441 封隔器、單流閥、篩管、母堵組成(見圖6)。

圖5 趾部堵水管柱圖

圖6 跟部堵水管柱圖

2.4 注水井化學調剖

以來水方向判識結果為依據,對明確來水方向的裂縫性水淹井進行單點治理;對多方向見水的油藏嘗試區域調剖,最大限度延長繞流時間,擴大注入水波及體積,提高堵水效果。

對于單點治理,采用以封堵裂縫為主的30 %凍膠+70 %復合無機顆粒體系,注入排量2.5 m3/h~3.0 m3/h,平均堵劑用量2 100 m3~2 300 m3;對于區域調剖,堵劑體系為60 %弱凝膠+40 %體膨顆粒,排量1.5 m3/h~2.0 m3/h,平均堵劑用量2 200 m3~2 600 m3。

在裂縫性超低滲油藏完成單點治理注水井區域調剖8 口,措施成功率63 %,措施后水平井含水由92 %下降到81%,累計增油1 293 t。在特低滲透油藏完成區域調剖治理11 口,措施后含水由84.4%下降到80.4%,上升幅度得到有效控制,累增油389 t。對于已明確來水方向的井,水平井單點治理成功率相對較高(見表2)。

表2 注水井化學調剖治理效果統計表

3 結論與認識

(1)出水機理、來水方向判識是水平井找水、堵水的基礎;目前多種找水工藝已具備成熟推廣條件,但受固井質量、近井繞流等因素影響,機械堵水有效期相對較短,不能長遠解決水平井見水問題。

(2)在明確來水方向的前提下,在注入端加大注水井調剖治理力度,明確合理堵劑用量,是高含水水平井的治理方向。

(3)如何降低測試費用和作業成本,優化井下工具,實現水平井常規化作業,是下一步攻關的關鍵。

(4)水平井找堵水是一項復雜的系統工程,需要油藏、采油、化學、工具等專業密切配合,才能保障措施成功率。