淺談火電機組低負荷經濟運行措施

劉成成,姚漢飛,陳志剛

(國電南寧發(fā)電有限責任公司,廣西 南寧 530317)

1 運行狀況

1.1 2015年開始受區(qū)域火電負荷下行影響,機組長周期低負荷運行已成常態(tài),公司機組利用小時數(shù)自2014年開始連續(xù)3年均未超過3000h,負荷率均小于60%,平均負荷350MW。

1.2 深度調峰運行時間長,期間最低負荷160MW,平均負荷220MW,其中2015年深度調峰1688.7h、2016年3236.14h,2017、2018年深度調峰有所緩解,但仍需配合電網進行深度調峰運行。

表1 機組深度調峰統(tǒng)計

1.3 啟停機頻繁,2018年兩臺機組共啟動10 次,停機10 次,頻繁啟/停機操作導致機組能耗水平偏高。

2 機組深度調峰運行對安全、經濟性影響

2.1 低負荷深度調峰鍋爐助燃油耗量大

公司超臨界W 火焰燃煤鍋爐,設計燃用劣質無煙煤,最低不投油穩(wěn)燃負荷45%BMCR,折算電負荷332.1MW,投產后通過鍋爐燃燒優(yōu)化調整,最低穩(wěn)燃負荷達到285MW,若負荷進一步下降則需要投運穩(wěn)燃方可保證鍋爐燃燒穩(wěn)定,其中2015年、2016年由于深度調峰助燃耗油達2956.7t。

2.2 低負荷深度調峰鍋爐受熱面存在拉裂風險

對比同類型超臨界W 火焰鍋爐,發(fā)現(xiàn)爐內熱負荷不均勻,受熱面溫差大是造成水冷壁拉裂的主要原因之一,尤其在低負荷深度調峰期間,隨著投入燃燒器數(shù)量減少,爐內熱偏差現(xiàn)象較為突出。

2.3 機組低負荷能耗水平偏高

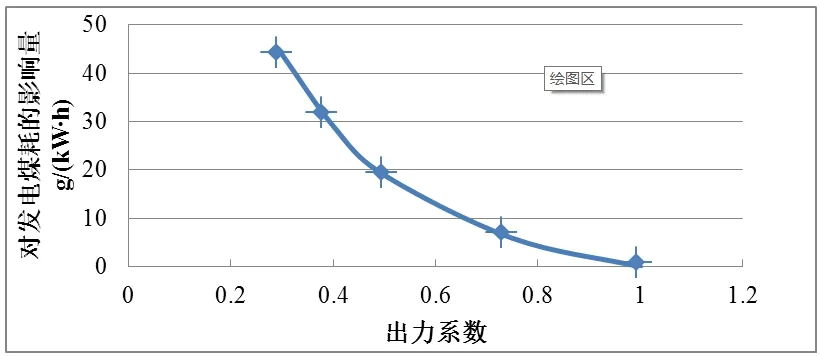

大容量高參數(shù)火電機組,設計最佳經濟運行工況一般在85~95%負荷區(qū)間,低負荷運行效率低、能耗高,隨著機組負荷率的下降,機組煤耗升高較為明顯(圖1)。

圖1 660MW 機組出力系數(shù)與機組煤耗對應關系

2.4 汽輪機低壓缸排氣溫度高、汽輪機振動惡化

汽機長期低負荷運行,低壓缸進汽流量減少,鼓風摩擦損失熱量不能完全帶走,低壓缸排汽溫度升高,造成汽輪機低壓轉子中心發(fā)生變化,引發(fā)汽輪機振動惡化。

低負荷汽輪機低壓缸進汽量減少,真空高,在末幾級葉片上會形成渦流,加劇葉片水蝕程度,還可能引發(fā)葉片危險顫振,嚴重時會導致葉片斷裂。

2.5 機組長周期停備腐蝕及保養(yǎng)

火電機組負荷下降后,單機停備時間明顯增加,公司#2 機組于2017年1月25日調停后,直至2017年12月8日開機,停備時間達300 天以上,主/輔機系統(tǒng)保養(yǎng)壓力較大。

3 解決策略研究

3.1 優(yōu)化配煤摻燒方式,進行鍋爐燃燒調整,提高爐膛火焰中心溫度,同時引入油槍自動投入邏輯,根據(jù)燃燒器火檢、爐膛負壓波動情況自動投入不同數(shù)量的油槍,保證了220MW 斷油運行期間鍋爐燃燒的穩(wěn)定性。

3.2 開展制粉系統(tǒng)熱態(tài)調平,摸索不同磨煤機運行時的最佳組合方式,利用切除運行制粉系統(tǒng)燃燒器火嘴的方式,嚴格控制水冷壁溫差<50℃,避免鍋爐水冷壁拉裂現(xiàn)象發(fā)生。

3.3 優(yōu)化系統(tǒng)運行方式,降低機組能耗水平

3.3.1 制粉系統(tǒng)

(1)進行磨煤機小球改造,磨煤機初加球時配比一定數(shù)量的小球,提高磨煤機運行期間鋼球使用率,保證磨煤機出力、煤粉細度指標不變的情況下,初裝球數(shù)量可減少25%,磨煤機運行電流下降20%。

(2)通過優(yōu)化調整,低負荷磨煤機運行臺數(shù)由四臺減少至三臺,磨煤機運行耗電率下降明顯。

(3)運行期間,維持磨入口密封風調節(jié)門全開,容量風門開度大于65%,制粉系統(tǒng)停運后及時停止油站,關閉冷卻水運行。

3.3.2 在鍋爐煤質發(fā)生變化后及時開展燃燒調整試驗,確定鍋爐最佳運行氧量、煤粉細度、配風方式,通過對劣質無煙煤燃燒優(yōu)化調整,鍋爐飛灰含炭量連續(xù)三年均控制在2%以內。

3.3.3 根據(jù)系統(tǒng)運行實際,系統(tǒng)采用分時段運行

(1)機組負荷小于350MW 時,鍋爐底渣(鋼帶機、清掃鏈、碎渣機)系統(tǒng)、脫硫氧化風機按照停運6h 后啟動運行1h 控制。

(2)循環(huán)水溫度大于20℃時,投運真空泵冷水機組,循環(huán)水溫度小于20℃時,切換冷卻水至開式水運行。

(3)冬季循環(huán)水溫度小于19℃且真空大于95.5KPa時,開啟真空泵聯(lián)絡門,采用一臺真空泵運行。

(4)負荷小于350MW,入爐煤含量小于1.5%時,脫硫漿液循環(huán)泵由原設計的最低不小于兩臺循環(huán)漿液泵運行調整為單循環(huán)泵運行。

3.3.4 低負荷期間輸煤上煤方式由高負荷期間的6 次/天調整優(yōu)化為3 次/天,有效減少了設備啟停次數(shù)及空轉時間。

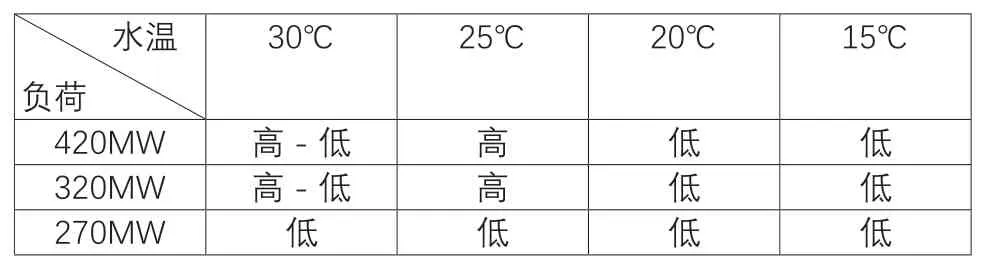

3.3.5 公司循環(huán)水系統(tǒng)為開式循環(huán),每臺機組設置兩臺循環(huán)水泵,循環(huán)水泵分為高/低速運行方式,根據(jù)機組負荷及取水溫度的變化,優(yōu)化循環(huán)水泵運行方式如下(表2),循環(huán)水系統(tǒng)節(jié)約電耗達0.798%。

表2 機組循環(huán)水泵最佳運行方式

3.4 現(xiàn)場設備治理及節(jié)能改造

3.4.1 做好新技術、新工藝的掌握,有效轉化為公司節(jié)能降耗措施,其中開式水泵改造為永磁調節(jié),真空水泵加裝冷凍機組,磨煤機密封風機加裝旁路、正常運行時停運密封風機運行等項目,節(jié)能降耗效果顯著。

3.4.2 加強現(xiàn)場“八漏”的治理,通過定期開展隱患排查、能耗診斷的手段,查找存在問題,制定有效控制、治理措施,逐項進行治理,有效降低機組能耗損失。

3.4.3 對于開式循環(huán)冷卻方式機組,江水雜物及微生物較多,凝汽器易堵塞,影響凝汽器換熱效果,通過在循環(huán)水系統(tǒng)增加二次濾網,同負荷機組真空平均升高0.31kpa,折算煤耗下降0.93g/kw·h。

3.5 做好汽機低壓缸排汽溫度監(jiān)視,排汽溫度高于52℃時投入低壓缸噴水減溫,否則應增加機組負荷,停機后做好汽輪機低壓缸葉片的檢查,重點是末級葉片汽蝕和葉根疲勞損傷等。

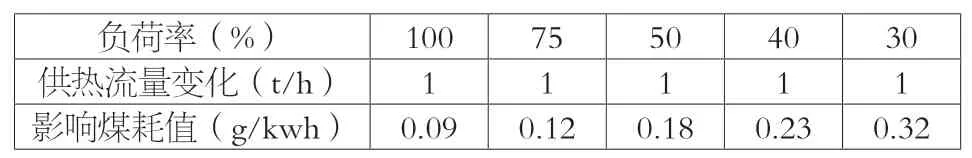

3.6 積極研究國家政策,推進供熱改造,培育區(qū)域用熱大用戶,并與政府協(xié)商通過供熱核查,實現(xiàn)“以熱定電”,對于發(fā)電企業(yè)降本增效成效顯著,供熱后機組能耗水平下降(表3)顯著。

表3 供熱流量對機組煤耗影響

3.7 機組長周期停備保養(yǎng)控制

針對公司單臺機組長周期停備,探索提出了先干法后濕法保養(yǎng)方案,后期通過提高爐水PH 值>10.8,氨保護液濃度>100PPM 進行濕法保養(yǎng)。

后期又采購了一套氣相停爐保護儀,停爐時采用氨水堿化烘干法進行保養(yǎng),設備檢修結束后,再采用氣相停爐保護法,該方法采用熱空氣對碳酸銨進行分解,可以使碳鋼的表面pH 值達到10 以上而處于鈍化狀態(tài)。

4 存在不足

雖然通過近些年的努力,總結了機組低負荷安全、經濟運行控制經驗,但機組低負荷運行期間機組能耗水平還仍然偏高,較國內先進水平仍有一定的差距。

低負荷運行期間設備安全問題始終存在,如低負荷水冷壁拉裂、低壓缸末級葉片葉水蝕等安全風險依然存在,有待下一步繼續(xù)研究處理。

5 結語

通過鍋爐燃燒優(yōu)化控制,機組最低穩(wěn)燃負荷由45%負荷率下降至30%負荷,在提高機組深度調峰能力的同時,節(jié)約助燃用油效果顯著。

通過低負荷通過鍋爐水冷壁溫差(小于50℃)的控制,避免了水冷壁拉裂事件發(fā)生。

采用提高PH 值、氨濃度的方法和氨水堿化烘干法對長周期停備超臨界機組保養(yǎng)均有效。

大力發(fā)展供熱市場,對于降低機組能耗水平,提高電網供電量,降低成本效益顯著。