兩座轉爐余熱發電在鋼鐵廠的應用實踐

文_彭青峰 湖南省冶金規劃設計院有限公司

鋼鐵企業大力發展和推廣飽和蒸汽低溫余熱技術,遵循國家鋼鐵產業發展政策,符合可持續發展要求,是實現循環經濟的重要手段。

1 兩座轉爐余熱資源情況

陽春新鋼鐵有兩座120t轉爐,轉爐在吹煉過程中,產生大量的高溫煙氣(1400~1600℃),為了降低煙氣溫度、回收高溫煙氣中的余熱,轉爐配套設置了汽化冷卻煙道。汽化冷卻煙道以除氧水為介質,利用轉爐煉鋼時產生的高溫煙氣余熱作為熱源產生蒸汽。轉爐生產呈周期性,排出的煙氣余熱也是間斷的、周期變化的,因此,轉爐汽化冷卻煙道也只能間斷產生蒸汽。陽春新鋼鐵單臺120t轉爐汽化冷卻煙道蒸汽參數如下。

每爐鋼產汽量:~11t/爐;

每爐鋼冶煉周期:~42min;

冶煉周期平均產汽量:~15t/h;

蒸汽壓力:1.8MPa;

溫度:飽和溫度。

在轉爐吹煉期間,兩座轉爐產1.8MPa飽和蒸汽30t/h。

在余熱發電項目實施之前,轉爐余熱蒸汽除了少量用于食堂洗澡及轉爐煤氣放散塔滅火,其他大部分被迫放散,既浪費能源,又污染環境,基本沒有得到有效利用。

2 轉爐余熱發電工藝整體設計

上文提到,轉爐汽化冷卻煙道所產生的蒸汽也是間斷的,為使間斷供汽變為連續、穩定的汽源,需在系統中設置蒸汽蓄熱器。

蒸汽蓄熱器是一種熱能儲存容器,具有均衡供汽尖峰負荷的作用。用于負荷波動的蒸汽系統時,可使鍋爐負荷穩定;用于余熱利用系統時,能有效的回收熱量。合理使用蒸汽蓄熱器,能實現對汽輪機平穩供汽,并保證汽輪機組安全穩定的運行。

蓄熱器的低壓蒸汽壓力低,濕度大,直接用于發電效率低,而且對汽輪機的安全運行有很大的隱患。因此采用過熱爐將蓄熱器出來的蒸汽進行過熱后送至汽輪機進行,有利于提升汽輪機的效率及安全運行。

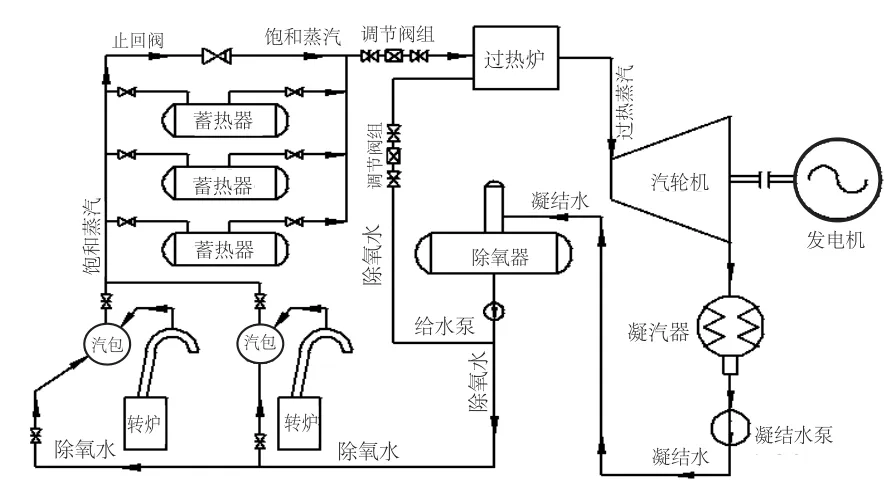

2.1 轉爐余熱發電工藝流程

為保證使用,在供汽系統中設置蒸汽3臺180m3蓄熱器,蓄熱器進口壓力為1.8MPa,出口壓力1.1MPa。

兩座轉爐余熱鍋爐的發電模式陽春新鋼鐵在全國鋼鐵企業中是首例,并在蓄熱器后增加了1臺30t/h過熱爐(自產蒸汽9t/h)。正常工況下2臺轉爐余熱鍋爐可提供30t/h飽和蒸汽,飽和蒸汽經蓄熱器穩流穩壓后進入過熱爐,過熱爐將飽和蒸汽溫度提高至420℃,然后蒸汽進汽輪發電機組發電,汽輪機內膨脹做功,驅動發電機進行發電。在汽輪發電后的蒸汽,經冷凝器冷凝,送至除氧器除氧之后送回煉鋼汽化冷卻煙道,進行再循環,其系統圖如圖1所示。非正常工況下,轉爐停運一臺,過熱爐及汽輪機降負荷生產。當兩臺轉爐短時間停運,通過蓄熱器釋放儲存的蒸汽及過熱爐自產9t/h、1.0MPa、420℃過熱蒸汽進入汽輪機,汽輪機降低負荷運轉,不必停機,待轉爐工作正常后可迅速提升負荷。

圖1 轉爐余熱發電系統圖

本系統配套6MW的汽輪機及7.5MW的發電機,設計年發電量4800萬kWh(按8000h計);凝結水年回收量22.8萬t(汽水損失5%)。

2.2 轉爐余熱發電設計

⑴ 主要設備參數設計

轉爐余熱發電系統主要由轉爐汽化冷卻煙道、蓄熱器、過熱爐、汽輪機、發電機等組成。轉爐汽化冷卻煙道產生的飽和蒸汽經蓄熱器穩壓穩流后送至過熱爐加熱,經過熱爐加熱后的蒸汽送至汽輪發電機組進行發電。轉爐余熱發電主要設備參數如表1所示。

表1

⑵ 主廠房設計

主廠房由汽機房和輔房組成。汽機房長24m,跨度15.0m,柱距6m,雙層布置,0.000層布置輔助設備,7.000層為運行層,布置汽輪發電機組,吊車軌面標高14.00m,設置一臺16t/3t的吊鉤橋式起重機,汽輪機采用縱向布置。

汽機房西側布置了一個寬8m的輔房,三層布置,0.000層布置配電及發電機小室,二層標高為4.000m,為辦公室和電纜層;三層標高為7.000m布置機爐電集中控制室、電子設備間。

3 效益分析

項目自2014年6月20日開工,2015年2月14日試并網成功,通過3個月整改和試生產,6月底完成竣工驗收。轉爐余熱發電主要技術經濟效益可以從噸鋼發電量及軟水回收量兩方面計算。

3.1 噸鋼發電量

本項目自2015年7月1日開始正式運行,2015年發電量為2188.3萬kWh,供電量為2008.6萬kWh,噸鋼發電量17.38kWh/t;2016年發電量為3456.7萬kWh,供電量為3121.2萬kWh,噸鋼發電量13.65kWh/t;2017年發電量為4928.9萬kWh,供電量為4542.69萬kWh,噸鋼發電量17.77kWh/t;2018年發電量為4630.3萬kWh,供電量為4282.1萬kWh,噸鋼發電量15.02kWh/t。由上數據可知2016年的噸鋼發電量不是很理想,主要原因為轉爐運行年限較長未進行大修,造成轉爐不順,轉爐余熱蒸汽量及壓力遠遠低于蒸汽參數要求,造成噸鋼發電量偏低。2017年在轉爐汽化冷卻煙道活動煙罩進行大修后,噸鋼發電量明顯提升。2018年的噸鋼發電量比2017年有明顯的下降,主要原因是汽輪發電機組自2015年2月試運行以來,未進行大修,2018年進行了一次大修,有約20天左右未進行發電,造成噸鋼發電量有所下降,從2015年7月1日至2018年12月31日,平均噸鋼發電為15.94kWh/t,遠遠高于目前國內煉鋼余熱發電噸鋼發電量8.6~10kWh/t的平均水平,處于先進水平。從2015年至2018年12月31日,本項目為陽春新鋼鐵供電總量為13954.6萬kWh,平均年供電量約為3987萬kWh。

3.2 軟水回收量

本項目的軟水回收量,從2015年至2018年分別為10.7萬t,16.9萬t,24.2萬t和22.7萬t,共計回收軟水74.5萬t,平均年回收軟水量為21.3萬t。

3.3 經濟效益分析及節能效果

由3.1和3.2可知,轉爐余熱發電實施后,每年向陽春新鋼鐵供電3987萬kWh,回收軟水量21.3萬t。按照電價為0.5元/kWh,軟水價格6.78元/t,每年可產生效益2133萬元,項目2年就可收回投資。有著非常明顯的經濟效益及社會效益。

按照1萬kWh電可節約3.2tce計算,此項目的平均每年可節約12758tce,以1tce減排2.6t二氧化碳計算,平均減排二氧化碳33171t。此項目經濟效益、節能效果和社會效益非常明顯。

4 結語

在陽春新鋼鐵轉爐余熱發電項目實施前,國內尚無兩座及兩座以下轉爐余熱發電的項目。陽春新鋼鐵是兩座轉爐余熱發電的首例,對于只有一座或者兩座轉爐的中小型鋼鐵企業的余熱發電具有一定的借鑒意義。

本項目采取1臺過熱爐將煉鋼的飽和蒸汽進行過熱發電,不僅提高了發電的效率,同時對汽輪機的運行起到很好的保護作用。鋼鐵企業中有大量的飽和蒸汽,如電爐余熱、加熱爐余熱等等。此項目的實施,對鋼鐵企業飽和蒸汽發電有很好的借鑒意見。